宜宾普拉斯包装材料有限公司 四川省 644002

摘要:为满足对大口径瓶盖的市场需求,本文通过对现有常规密封结构的分析,模拟大口径瓶盖密封处压装状态,进一步分析压装过程中内塞密封情况,全新设计了一种大口径白酒瓶盖的密封结构,实现了大口径瓶盖的有效密封。实验证明,该密封结构符合标准要求,达到预期目标,能够保证有效密封。

关键词:压装状态;大口径;密封

随着国内消费结构提质升级,人民生活水平的不断提高,消费者对保健养生极为关注,各类养生药酒层出不穷。各类药酒包装中呈现的浸泡物能够有效的提升药酒品味,增加药酒产品的竞争力。完整的浸泡物,例如人参、鹿茸、灵芝、活蝎等等,能够吸引消费者的目光,提高消费购买力,药酒厂家通常都会将浸泡物置于酒瓶中销售。因此市场上急需能够装入完整的浸泡物的大口径玻璃瓶,特别是配套的大口径玻瓶盖,需要在全生命周期中,产品包装都要保持良好的密封性能[1]。

1研究背景

1.1大口径瓶口概述

为了能够吸引消费者的目光,提高消费购买力,药酒厂家通常都会将浸泡物置于酒瓶中销售。因此市场上急需能够装入完整的浸泡物的大口径玻璃瓶,特别是配套的大口径玻瓶盖。玻璃瓶和瓶盖作为白酒包装中最基础和最重要的组成内容,两者之间的连接和密封一直以来都是白酒包装行业里研究的重点。白酒包装行业出具了很多推荐性的标准,如中国副食流通协会发布的团体标准《白酒瓶口设计通用要求》、包装行业标准《组合式防伪瓶盖》等;其中《白酒瓶口设计通用要求》针对玻璃瓶的成型工艺特点把白酒瓶口的结构形式分为:卡式瓶口、塞式瓶口和螺纹瓶口[2]。卡式瓶口瓶口密封的标准尺寸直径的d1如表1所示:

表1卡式瓶口瓶口密封的标准尺寸直径

瓶口类型 | K1 | K2 | K3 | K4 | K5 | K6 |

瓶口内径 | 11 | 12 | 14.4 | 17.1 | 17.5 | 23.2 |

从表1中可以看出,标准瓶口内径推荐尺寸到23.2以后就不在进行推荐,原因之一就是瓶口尺寸越大,成型难度越大,同时合格率低,成本极高。大口径的玻璃瓶口一般出现在大容量且主要用于小批量的展示酒和药酒上。为满足对大口径瓶盖的市场需求,本文拟从某药酒厂家所需的750ml的大口径特殊卡式瓶口出发,对现有常规密封结构进行分析研究,全新设计一种大口径白酒瓶盖的密封结构,实现了大口径瓶盖的有效密封,同时也为大口径白酒瓶盖的密封结构提供一定的理论参考。

1.2瓶口尺寸确定

根据客户的功能要求,某瓶盖在与玻璃瓶压装以前,需要装配一个附件,并且放入酒瓶中,为兼顾包装生产过程中的效率以及功能要求,玻璃瓶口定为φ37mm。玻璃瓶一般采用吹塑成型法,玻璃在冷却的过程中,瓶口以下位置尺寸不可控,经常会存在凹陷等缺陷。根据这样的时间情况,并且根据玻璃瓶的制作难度,兼顾生产合格率,将瓶口的公差定为±0.5。

根据客户的功能要求,某瓶盖在与玻璃瓶压装以前,需要装配一个附件,并且放入酒瓶中,为兼顾包装生产过程中的效率以及功能要求,玻璃瓶口定为φ37mm。玻璃瓶一般采用吹塑成型法,玻璃在冷却的过程中,瓶口以下位置尺寸不可控,经常会存在凹陷等缺陷。根据这样的时间情况,并且根据玻璃瓶的制作难度,兼顾生产合格率,将瓶口的公差定为±0.5,瓶口密封参数如图1所示。

图1 瓶口密封参数

2密封结构设计

2.1密封原理

密封在各行各业中使用频繁并且作用明显,在很多机械结构中,密封失效就意味着功能的丧失,特别是在液压结构、压力容器和管道等方面,更是将密封作为了极其重要的研究课题。按照密封的基本密封方式,密封可以分为静密封和动密封两大类。而包装板块中主要涉及的是静密封。静密封主要是用于防止液体或者颗粒物从密封贴合处溢出。静密封是依靠封闭贴合面间的间隙以实现密封作用,不需要考虑动密封存在的摩擦和磨损。密封性能的影响参数包括密封元件的材料特性、配合表面的加工精度、粗糙度和压紧力等。对于较软材料,用较小的压紧力就可以完全压紧,从而阻止流体的泄漏。

为了使密封元件在液体压力的作用下依旧保持密封,通常在设计时规定密封件面之间的贴合力>液体压力。只有当两者之间力的大小在产品全生命周期中,均满足此关系才能使密封可靠。

2.2材料选择

此次设计中,瓶口材料选择为聚对苯二甲酸乙二酯(PET),内塞材料选择为低密度聚乙烯(LDPE)。两种材料的基本性能如表2和表3所示。

表2 选用材料的属性表

序号 | 材料名称 | 性能及优势 |

1 | 聚对苯二甲酸乙二酯(PET) | 透明且高度结晶性的聚合物,表面平滑而且有光泽,具有良好的机械性能,耐热性,耐油性,耐水性好,吸水率低,尺寸稳定等特点 |

2 | 低密度聚乙烯(LDPE) | 典型的热塑性材料,无味、无毒,下低温环境下性能稳定,化学稳定性好,不溶于一般溶剂,被广泛运用到白酒密封部件中 |

表3 选用材料的相关性能表

材料 | LDPE | PET |

密度(g/cm³) | 0.91-0.93 | 1.37-1.4 |

杨氏模量/MPa | 100-400 | 2898 |

泊松比 | 0.35 | 0.38 |

体积模量/MPa | 0.8-1.3 | 4339.6 |

剪切模量/MPa | 20-36 | 1043.4 |

热膨胀系数/1/℃ | 22 | 0.00012 |

拉伸极限强度/MPa | 7-15 | 57 |

2.3整体结构

客户要求该瓶盖的上瓶方式依然采用压盖方式,玻璃瓶口设计为卡式瓶口,结构上依然选用内塞作为密封部件,瓶口作为连接部件,密封整体结构如图2所示。

图2 密封整体结构

2.4结构设计

静密封的两大主要条件包括接触面的形态和密封材料的选用。前面根据白酒行业的常规选择,密封材料选择了LDPE。那如何解决密封接触面即玻璃瓶口自身的缺陷问题,成了此次密封结构设计的关键因素。

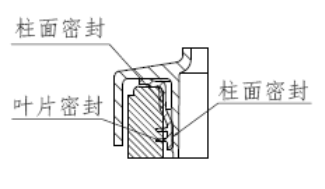

由于瓶口的公差范围较大(±0.5)并且玻璃瓶口的内壁缺陷明显,单一的密封方式无法完全补偿瓶口内部接触面的表面缺陷,此次内塞与玻璃瓶口之间选者在瓶口以下6mm的位置使用柱面密封。同时在瓶口端面以下10mm处设置2道密封叶片,提高内塞对于瓶口内部缺陷的补偿能力。内塞与塑料瓶口之间设支撑环,同时也提供内塞与塑料瓶口之间的密封过盈量,密封结构如图3所示。

图3 密封结构

3功能验证

产品按照BB/T0048《组合式防伪瓶盖》的要求进行功能验证,试验标准表4所示。

表4 实验标准

测试项目 | 测试条件 |

密封性能 | 常温、8小时 |

耐温性能 | 40℃ 24小时 -24℃ 24小时 |

首次测试结果发现常温倒置8小时无漏液,耐温性能低温存在10%的漏液比例,经过分析,造成漏液的原因是此次内塞的厚度按照常规厚度1mm进行设计,由于尺寸偏大,低温环境存放24小时,内塞收缩后,强度下降,无法完成密封。同时,因为玻璃瓶口实际情况跟理论状态相差太远,在口部以下10mm的直径尺寸偏大,实测有37.5-38mm,并且存在局部凹陷等生产缺陷,使得此处的有效密封量大大减少,无法起到有效的贴合和支撑。

基于以上分析,按照常规设计经验,增加内塞自身强度,将内塞柱面密封位置的壁厚从1mm调整为1.2mm,将密封叶片的厚度从0.3mm调整到0.5mm,并增加叶片密封的直径,用以适应瓶口的实际缺陷情况。

产品修改后,依然按照BB/T0048《组合式防伪瓶盖》的要求,进行相关测试。测试时发现,本来没有问题的常温渗漏,修改后反而出现了问题,跟前端的分析出现了不一样的结果。为解决渗漏问题,对产品密封结构和前一次的测试情况再次进行分析。再次分析发现此次渗漏出现在了跟前次不一样的位置,这次主要渗漏发生在内塞和塑料瓶口之间。为彻底排查原因,对渗漏位置进行了模拟压装测试。经模拟测试,发现内塞在装配时经过挤压过后,与塑料瓶口的配合面A位置发生了翘曲变形,导致密封失效,模拟压装测试示意图如

图4所示。

图4 模拟压装测试示意

针对此次密封失效的情况,对内塞结构做出调整,如图5所示。 在内塞B位置上增加一组8个支撑筋板,以减少内塞在塑料瓶口处的翘曲变形,同时增加与玻璃瓶口之间的支撑力,提高密封位置的压紧力。

图5 内塞密封结构优化

经过此次修改后,同样按照BB/T0048《组合式防伪瓶盖》的要求,进行相关测试。密封性能和耐温性能完全符合标准要求,结构设计达到预期密封效果。

4 结论:

1、在大口径玻璃瓶的瓶口制作工艺复杂,瓶口尺寸及形状控制难度较大,在进行瓶盖密封设计中,需要的提别考虑瓶口的不规则性。

2、密封结构设计中,材料确定后,如何提高密封表面压紧力是解决渗漏的关键。

3、针对大口径瓶盖的密封设计,要考虑内塞压装过程中的状态,增加支撑筋板艺减少内塞在塑料瓶口处的翘曲变形。

参考文献:

[1] 胡昌红,潘亚军,王选伦.白酒包装塑胶瓶盖的密封结构设计简析[J].橡塑技术与装备,2019,45(16) :55-58.(3.6)

[2] 胡昌红,潘亚军,杨吉红,等.在白酒包装企业推行标准化设计的研究[J].橡塑技术与装备,2023,49(6):91-95.(3)

[3] 薛润萍,李秋涛,李茂春,等.白酒包装瓶盖材料的发展研究[J].酿酒科技,2020,316(10):91-95.(3)

[4] 黄朝林,王虹淞,彭静雯,等. 结构参数对瓶盖密封性能影响分析[J].饮料工业,2022,25(6):66-70.(3)

[5] 吕振兴,杜艳红,徐颖,等.组合式防伪瓶盖密封性探究[J].中国包装,2010,31(3) :106-109.(8)

[6] 李亚,饶微,孙莉,等.白酒瓶瓶口渗漏原因分析及对策[J].酿酒,2023,50(6):104-106.(3)