中车长春轨道客车股份有限公司 吉林长春 130062

摘要:轮对作为轨道车辆的核心部件,其产品质量的高低直接影响着车辆的运行品质和安全。本文通过建立经典力学模型,结合摩擦润滑机理分析轮对压装过程中产生粘滑现象的原因,总结出消除粘滑现象的措施,提高轮对压装质量。

关键词:粘滑 润滑 轮对 压装 跳吨

随着我国轨道交通行业的快速发展,轨道车辆的需求量与日俱增。轮对作为车辆的核心部件,其生产制造过程极其重要。在实际生产中,时常发生轮对压装不合格的现象,多数表现为压力曲线不符合标准要求,其中曲线剧烈波动(跳吨)是一种常见的失效形式。轮对压装发生跳吨时,明显可以观察到车轮和车轴间滑动不顺畅而走走停停的现象,即粘滑现象。

粘滑现象是发生在互相滑动物体间的一种自激跳跃运动。粘滑属于摩擦引起的自激振荡,已成为系统不稳定性和振动产生的主要原因。粘滑现象的诱因,最为常见的一种是由摩擦系数随相对运动速度的增加而降低导致的负阻尼现象,这被认为是摩擦引起振动的主要原因![]() 。易源源

。易源源![]() 分析了机床低速直线运动时产生粘滑现象的原因,闫占辉

分析了机床低速直线运动时产生粘滑现象的原因,闫占辉![]() 、唐开勇

、唐开勇![]() 详细推导了机床产生粘滑现象的临界速度计算。刘秩勋

详细推导了机床产生粘滑现象的临界速度计算。刘秩勋![]() 提出了轮对压装跳吨的临界速度,但未给出详细的推导计算过程,致使读者无法深刻了解。本文将结合摩擦润滑机理,分析轮对压装粘滑现象的原因,并给出详细的临界速度计算方法,总结出消除轮对压装粘滑现象的措施。

提出了轮对压装跳吨的临界速度,但未给出详细的推导计算过程,致使读者无法深刻了解。本文将结合摩擦润滑机理,分析轮对压装粘滑现象的原因,并给出详细的临界速度计算方法,总结出消除轮对压装粘滑现象的措施。

1 轮对压装情况简介

本文以哈尔滨地铁B型车轮对为例,对轮对压装过程进行简单介绍:

(1)轮对压装按TB/T 1718-2017《铁道车辆轮对组装技术条件》执行,最终压装力在(686~1176)kN之间,需要有合格的压力曲线。

(2)车轴材质LZ50,轮座直径Φ200(0,+0.3)mm,表面粗糙度Ra1.6µm。

(3)车轮材质CL60,轮毂孔直径Φ200mm,表面粗糙度Ra3.2µm。

(4)过盈量为轮座直径的0.08%~0.15%。

(5)压装前配合表面涂抹植物油。

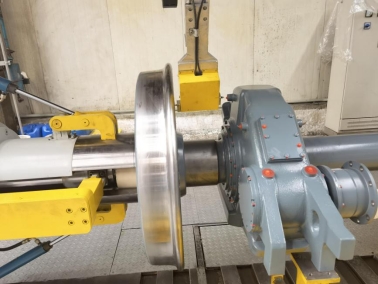

(6)设备选用卧式轮对压装机,压装过程中车轮固定不动,液压缸推动车轴移动,如图1所示。

图1 轮对压装

2 轮对压装润滑机理

在轮对压装过程中,配合面之间一般会经历弹性流体润滑、混合润滑以及边界润滑三个阶段。当车轮轮毂孔刚开始与轮座配合时,波峰与轮座表面接触,过盈配合导致波峰产生变形而使润滑油体积被压缩,被压缩后的润滑油反而将轮毂孔撑开,此时润滑油可以在接触面间隙中连续流动,隔离开轮毂孔与轮座,从而实现了弹性流体润滑。随着压装过程的进行,波峰与轮座接触面积不断增大,法向载荷增大,接触面润滑膜从弹性流体润滑膜变化成了边界润滑膜,润滑膜变薄导致不能防止接触表面波峰的接触,从而形成了一个由液体摩擦过渡到干摩擦过程前的临界状态。边界润滑造成摩擦副接触面直接接触的比例增加,塑性变形更为严重。综上所述,在轮对压装重载、低速的配合条件下,润滑状态大多表现为边界润滑![]()

![]() 。

。

润滑状态的判断方式有很多种方法,最常用的就是通过膜厚比的大小来确定润滑状态,膜厚比即润滑膜厚度与粗糙度的比值。膜厚比与润滑状态的关系如表1所示。

表1 膜厚比与润滑状态的关系

润滑状态 | 流体润滑 | 混合润滑 | 边界润滑 | 干摩擦 |

膜厚比 | ≥3 | 1~3 | 0.4~1 | 0.4≤ |

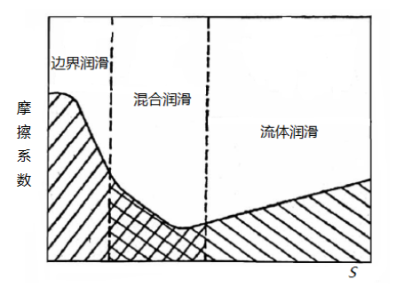

Stribeck曲线对上述三种润滑状态的转换关系进行了说明,如图2所示。流体润滑区的摩擦系数变化趋势是随着索菲尔特数S(索菲尔特数S与粘度和速度成正比,与载荷成反比)增加而增加。当索菲尔特数S减小时,润滑状态由流体润滑区过渡到混合润滑区,该区域内摩擦系数随着索菲尔特数S减小而增加,出现了摩擦系数的最小值。索菲尔特数S继续减小,摩擦系数急剧增大,润滑区域进入边界润滑区。

图2 Stribeck曲线

3 轮对压装力学模型

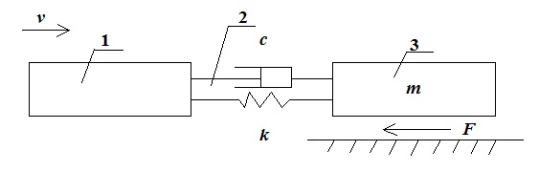

为了更好地理解轮对压装过程中的粘滑现象,将轮对压装的整个机构简化成单自由度力学模型,如图3所示。

图3 简化的轮对压装力学模型

主动件1(液压泵)通过传动机构2(油缸装置、压头装置、液压油等)驱动被动件3(车轴),沿轮毂孔表面做轴向移动。其中传动机构可以简化成一个等效刚度k的弹簧和一个阻尼系数c的粘性阻尼,被动件3的质量为m,摩擦力为F。

主动件1以速度v作匀速运动,弹簧被压缩进而使被动件3受力,此时这个力无法达到使被动件3移动所需克服的静摩擦力,因此被动件3静止不动。弹簧继续被压缩,弹性力越来越大,直到超过了静摩擦力,此时被动件3开始移动,同时静摩擦力转化为动摩擦力,摩擦力变小,从而使被动件3产生了加速度。随着被动件3的速度不断增加,根据Stribeck曲线,摩擦副间的动摩擦系数会不断减小,从而导致摩擦力减小,被动件3的加速度进一步增加直到速度与主动件1的速度v相等。当被动件3的速度超过主动件1,弹簧开始放松,弹性力减小,当弹性力小于动摩擦力时,被动件3开始做减速运动,随着速度的减小动摩擦力不断增加,直到被动件3停止运动,此时动摩擦力转化成静摩擦力,主动件1开始压缩弹簧。重复上述过程,即出现了粘滑现象。

4 轮对压装临界速度推导

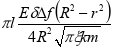

临界速度v![]() =

=![]() (1)

(1)

式(1)中,N是轮座和轮毂孔配合表面的接触压力,![]() 是动静摩擦系数之差,ξ是传动机构阻尼比,k是传动机构刚度,m是车轴质量。

是动静摩擦系数之差,ξ是传动机构阻尼比,k是传动机构刚度,m是车轴质量。

根据国标GB/T 5371-2004《极限与配合 过盈配合的计算和选用》![]() ,同时忽略车轮轮毂厚度的变化,N的计算公式为:

,同时忽略车轮轮毂厚度的变化,N的计算公式为:

N=πdlp(2)

轮座和轮毂孔配合表面单位面积上的接触压力p= (3)

(3)

式(2)和式(3)中,d是轮座直径,l是配合面长度,δ是过盈量,![]() 是车轮弹性模量,

是车轮弹性模量,![]() 是车轴弹性模量,

是车轴弹性模量,![]() 是车轮刚性系数,

是车轮刚性系数,![]() 是车轴刚性系数。

是车轴刚性系数。

车轮刚性系数![]() (4)

(4)

式(4)中,![]() 是车轮的直径比,

是车轮的直径比,![]() 是车轮的泊松比。

是车轮的泊松比。

车轴刚性系数![]() (5)

(5)

式(5)中,![]() 是车轴的直径比,

是车轴的直径比,![]() 是车轴的泊松比。

是车轴的泊松比。

可假设![]() ,

,![]() ,

,![]() ,则式(2)可以转化成

,则式(2)可以转化成

N=![]() (6)

(6)

令![]() ,则式(6)可以转化成

,则式(6)可以转化成

N=![]() (7)

(7)

式(7)中,R是![]() 轮毂外径,r是

轮毂外径,r是![]() 轮毂内径。

轮毂内径。

将式(7)代入式(1),可得v![]() =

= (8)

(8)

当临界速度v![]() 大于轮对压装速度v时,就会产生粘滑现象。轮对压装速度v是定值,式(8)中,δ、E、R、r、m随着车轴和车轮的确定都变成定值,l只能随着车轮压装的进行逐渐增大,因此影响临界速度v

大于轮对压装速度v时,就会产生粘滑现象。轮对压装速度v是定值,式(8)中,δ、E、R、r、m随着车轴和车轮的确定都变成定值,l只能随着车轮压装的进行逐渐增大,因此影响临界速度v![]() 的因素就只有

的因素就只有![]() 、ξ和k:临界速度v

、ξ和k:临界速度v![]() 与

与![]() 成正比,与ξ和k成反比。

成正比,与ξ和k成反比。

5 解决措施

降低临界速度v![]() 可以消除粘滑现象,因此可通过减小动静摩擦系数之差

可以消除粘滑现象,因此可通过减小动静摩擦系数之差![]() 、增大阻尼比ξ和增大传动机构刚度k的方法。其中,

、增大阻尼比ξ和增大传动机构刚度k的方法。其中,![]() 主要与摩擦副的材质和润滑状态有关,车轴和车轮的材质已确定,因此需要通过改善润滑性能来改变

主要与摩擦副的材质和润滑状态有关,车轴和车轮的材质已确定,因此需要通过改善润滑性能来改变![]() 。

。

(1)使用粘度和阻尼更大、增加了油性添加剂的半固态润滑脂。它可以在金属表面形成稳定且牢固的吸附膜和化学反应膜,防止金属间的直接接触,即使在边界润滑状态下也不会破裂,从根本上解决产生粘滑现象的隐患。

(2)适当改变轮轴配合表面的粗糙度。根据膜厚比与润滑状态的关系,当膜厚比越大时,润滑状态越好,即降低粗糙度可以提高润滑性能。但粗糙度过低,容易造成摩擦表面可存储的润滑油量减少,油膜厚度无法维持,导致润滑性能下降。因此粗糙度的大小需要根据实际情况确定。

(3)可以在传动机构中增加阻尼器,提高系统的粘性阻尼系数,增强减振性能。

(4)检查轮对压装机的油缸装置、压头装置等位置是否有安装松动、错位或变形等现象,检查液压系统是否有漏气现象,上述问题都会导致传动机构的刚度下降。

参考文献:

[1]刘丽兰,刘宏昭,赵会荣,等. 机械系统粘滑摩擦研究进展[J]. 机械科学与技术,2016,35(5).

[2]易源源. 分析机床低速直线运动时的爬行现象[J].南方冶金学院学报,1998,19(1).

[3]闫占辉,王大宇. 数控机床运动部件爬行的临界速度计算[J]. 机床与液压,2012,40(11).

[4]唐开勇. 机床工作台运动模型的建立及其不产生爬行的临界速度计算[J]. 机床与液压,2002,2.

[5]刘秩勋. 车辆轮对组装中跳吨现象的分析[J]. 机车车辆工艺,2000,1.

[6]邱杰. 润滑工艺对轮对压装质量影响机理及试验研究[D]. 武汉理工大学,2015.

[7]宋玉亮,孙蕾. 边界润滑机理在轮对压装中的应用研究[J]. 机械研究与应用,2017,1.

[8]GB/T 5371-2004. 极限与配合 过盈配合的计算和选用[S].