襄阳航泰动力机器厂441002

摘要:针对因某型航空发动机高压压气机前石墨封严组件装配异常导致的一起试车故障,对石墨封严组件修理中存在的问题进行分析,并制定预防措施。

关键词:发动机,石墨封严,断裂,间隙

0 引言

碳石墨封严环具有耐高温、自润滑、低摩擦系数、耐磨损性、热膨胀系数低等特点及力学性能,所以石墨封严环在造纸、纺织、军工等工业部门应用广泛。缺点是密封面可能存在焦化和起泡现象,在修理过程中可以进行有效的排查。在航空发动机修理中石墨封严应用也较为广泛,本文针对一起发动机石墨封严件导致的故障开展分析。

1 故障情况

工厂修理的某型发动机,试车过程中发现振动值异常,高压转子转动卡滞,同时检查发现滑油滤及磁性螺堵上有金属屑。试车中断下台排故。

发动机分解检查,分解至高压压气机转子前石墨封严组件时,发现内封严衬套外圆表面周向磨损且零件表面变色(见图1-1);前石墨封严环磨损、断裂为4段(见图1-2);调整垫圈无法正常分解;外封严衬套内孔严重磨损、变色(见图1-3)。

|

|

|

图1-1 石墨内衬套 | 图1-2 前石墨环 | 图1-3 外封严衬套 |

图1 压气机前封严组件故障情况

2结构及工作原理

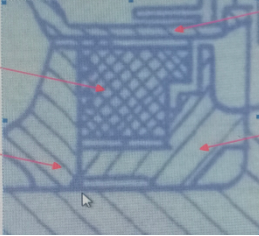

该型发动机高压压气机转子前石墨封严组件由调整衬套、石墨封严环、内封严衬套、外封严衬套组成(见图2),石墨封严环安装于调整衬套和内封严衬套之间,外部包裹有外封严衬套。石墨封严环端面与内封严衬套贴合,周向与外封严衬套贴合,共同起到对高压压气机转子前支点滑油进行封严目的。石墨封严环台阶端面与调整衬套台阶端面对应。

图2 压气机前石墨封严组件简图

发动机工作时,石墨封严环处于滑油环境中,在自身开口弹力的作用下周向固定于外封严衬套内,工作端面在内部气体压差的作用下吸附于内封严衬套端面,起到密封作用,避免滑油进入转子内腔。为保证良好的封严效果,对各组成零件的平行度、平面度等尺寸有严格的要求。

3 故障原因分析及结论

考虑到机件存在卡滞情况,分析可能存在多余物或尺寸超差情况,逐一进行排查。

3.1多余物检查

发动机分解过程中未发现多余物情况,滑油滤及磁性螺堵上的金属屑分析为内封严衬套与外封严衬套周向磨损所致。对分解下的机件表面状态进行检查,除前封严组件外,未发现异常情况。排除存在多余物的可能。

3.2尺寸检查

由于机件磨损严重无法进行复测,检查原修理记录情况。前封严组件中各零件外观检查均无异常情况,其中调整衬套两端面的平行度0.01mm;内封严衬套两端面的平行度0.005mm,内孔尺寸74.045mm,外径尺寸101.16mm,端面平面度0.001mm;外封严衬套两端面的平行度0.02mm,均满足修理要求。

查看装配记录时,发现因尺寸调整需要更换了调整衬套,装用自制件。

3.2.1尺寸对比

对自制件和原件的尺寸进行对比,从图2中看出,容易造成零件卡滞的位置为调整衬套与石墨封严环对应的台阶处。查调整衬套自制件台阶处设计尺寸为8.2+0.1 0mm,原件设计尺寸为8.3+0.058 0mm,调整衬套自制件设计尺寸比原件下限小0.1mm。为弄清零件间的配合关系,进一步复查石墨封严环自制件台阶面宽度设计尺寸为8.2-0.05 -0.15mm,原件台阶面宽度设计尺寸为8.2 0 -0.05mm,石墨封严环自制件设计尺寸同样比原件限小0.1mm。

3.2.2间隙计算

根据上述设计尺寸,分别计算装用原件、自制件石墨封严环和调整衬套及个别更换时的配合关系。

当石墨封严环和调整衬套均为原件时,两者之间存在理论间隙:8.3mm-8.2mm=0.1mm;8.358mm-8.15mm=0.208mm,即0.1mm~0.208mm。

当石墨封严环和调整衬套均为自制件时,两者之间存在理论间隙:8.2mm-8.15mm=0.05mm;8.3mm-8.05mm=0.25mm,即0.05mm~0.25mm。

当石墨封严环为自制件,调整衬套为原件时,两者之间存在理论间隙:8.3mm-8.15mm=0.15mm;8.358mm-8.05mm=0.308mm,即0.15mm~0.308mm。

当调整衬套为自制件,石墨封严环为原件时,两者之间存在理论间隙:8.2mm-8.2mm=0mm;8.3mm-8.15mm=0.15mm,即0mm~0.15mm。

3.3分析结论

从上述间隙计算情况可看出,无论石墨封严环和调整衬套为原件还是自制件,在设计之初均要求保持有一定的间隙,均为原件时至少为0.1mm,均为自制件时至少为0.05mm。当石墨封严环更换为自制件时,间隙至少为0.15mm。但当调整衬套更换为自制件时,间隙最小为0,近似于接触状态。

工作时,石墨封严环工作端面与内封严衬套接触后,正常情况下其另一端面处于非接触状态,但更换自制件调整衬套后台阶端面可能与石墨封严环接触,存在无间隙的风险。

分析认为,该台发动机故障的产生因为是,装配时更换了台阶面宽度尺寸较大的调整衬套,石墨封严环在滑油中浸润后尺寸相应的增大,加上在轴向装配力矩的作用下使调整衬套与石墨封严环之间处于无间隙的状态,即装配后石墨封严组件处于卡滞状态。试车时在高速旋转状态下发生了机件磨损、断裂及发动机的振动故障。

因此该处封严组件若调整衬套更换为自制件时,则应配套更换自制件石墨封严环,避免调整衬套与宽度更大的石墨封严环原件接触产生干涉。

4 措施制定

为避免同类故障的再次发生,针对该石墨封严部位制定以下预防控制措施:

4.1如果因修理需要,调整衬套更换为自制件时,石墨封严环同时更换为同一状态的自制零件。

4.2装配前进行预装配,并检查石墨封严环的转动灵活性,应能自由转动。

参考文献

[1] 刘学山. 发动机构造. 空军第二航空学院

[2] 王云普. 发动机构造. 空军第二航空学院