中国铁路北京局集团有限公司北京动车段 大兴区 102600

摘 要:动车组车轮磨耗影响轮轨接触关系,轮轨接触情况直接关系到动车组运行的安全性、平稳性及舒适性。为了改善轮轨接触关系,动车组运用期间采取轮对镟修的方式对轮对踏面外形进行维护,以恢复车轮与钢轨的良好接触状态。为提高轮对使用寿命,减少轮对镟修工作量,研究更优的轮对镟修方式及更换策略,浅谈动车组运用轮对镟修及更换策略的理解。

关键词:动车组、轮对、镟修、磨耗、轮径

一、研究背景

随着动车组轮对的高速运行,车轮踏面外形产生变化,为恢复车轮设计外形,定期对车轮进行镟修,导致轮对镟修量大,轮对使用寿命短;因此降低轮对磨耗、优化轮对踏面镟修方法是提高轮对经济性的重要手段。

二、动车组轮对镟修原理

1.轮对镟修

轮对更换大致可分为轮径到限,轮对故障两大类。其中轮径到限为轮对更换的主要原因,而造成轮径到限主要为轮对镟修,轮对镟修大致可分为两类:周期镟修与临时镟修。

对动车组配属站段相关动车所的动车组进行运行观察,记录全列轮径值、轮缘厚度的磨耗情况。下表为各车型动车组轮对基本信息,据统计,各型动车组一个镟修周期轮径因磨耗降低约1-2mm,轮缘厚度提高1mm需镟修轮径约6-7mm,因此,动车组轮径到限基本均为动车组镟修作业消耗所致。

2.运用轮对镟修标准

镟轮工根据加工前测量数据,左、右车轮采取薄轮缘镟修程序,计算待镟轮对的轮缘厚度、轮径值设定量。例如:镟修前测得的左轮轮缘厚度为N1=26.5mm,右轮缘厚度为N2=32.8mm,则N=(N1+N2)/2=29.65mm.N,在29.5mm和30mm薄轮缘镟修程序之间,则选择较大轮缘厚度的镟修程序即30mm薄轮缘镟修程序对此轮对进行镟修。

原则上镟修时禁止出现镟修后轮对轮径、轮缘值同时变小的情况发生,且保证轮缘厚度大于运用限度2mm以上,轮径值大于运用限度3mm以上,并保证配台。镟修设定时,可以手动将轮径值提高 1-2mm,在轮缘处不产生台阶的基础上适当保留黑皮,宽度不得大于5mm,保证对轮对轮径值的最大化利用。镟修进刀应分 2次及以上进刀,每次进刀量不小于0.5mm。针对踏面擦伤超限的情况,镟修总量需在 2mm以上。

3.动车所轮对镟修情况

动车所轮对镟修主要分为周期镟修与临时镟修,其中各型车按照标准要求,动车组运行20-25W需对动车组轮对进行修形,其中若动车组轮对能够满足运规要求,则按照公里数进行镟修作业,称为周期镟修。

临时镟修是由于轮对出现异常问题,导致动车组不能满足安全运行要求,对动车组轮对进行临时修型,镟修无固定周期,固称为临时镟修。

三、动车组轮对镟修情况分析

以CR400AF型动车组为例,该车型轮径满型920mm,到限轮径850mm。按照镟修周期20-25万公里,若一个高级修周期共需全列镟修4-5次,每次镟修量为14-17mm,轮缘可提高2-3mm,可以满足一个高级修周期不换轮。但实际发现大部分动车组高级修前已全部进行全列轮对更换作业。对比动车组镟修数据发现该车型动车组轮缘异常磨耗严重,临时镟修频繁,每次镟修量较大。

因此,导致CR400AF型动车组轮对批量更换的原因为轮缘异常磨耗,若每次镟修轮缘厚度提高到30mm,则基本可以保证一个镟修周期。

四、动车所轮对镟修量增加的原因分析

1.线路对轮对产生的异常磨耗

选取配属时间、交路均一致的两个动车所的同车型动车组进行轮对镟修数据对比,具体数据见下表:

A动车所 | B动车所 | ||||||

轮缘磨耗 | 轮径磨耗 | 总走形公里 | 日均走形公里 | 轮缘磨耗 | 轮径磨耗 | 总走形公里 | 日均走形公里 |

0.33mm | 0.4mm | 94083km | 2240km | 0.69mm | 0.4mm | 65749km | 1565km |

通过上表对比,可以初步得出以下判断:

A动车所日均走形公里高于B动车所,轮径磨耗基本相同,轮缘磨耗B动车所约为A动车所2倍。初步判断B动车所轮缘异常磨耗的原因为出入库线路的影响。

2.动车组开行线路对轮对异常磨耗的影响

京广、京沪线:以某CR400AF动车组为例,该动车组于11月16日至11月29日担当京沪交路运行,期间累计磨耗为0.11mm;该动车组11月30日至12月15日担当京广交路运行,期间累计磨耗为0.13mm。可见,动车组开行线路对轮缘异常磨耗的影响不是很大。

京津城际线:京津城际动车组自开行以来,就出现了左右车轮轮缘厚度磨耗不均的问题,不仅导致轮对镟修和更换任务量大、运用成本的增加,还会造成走行部横向摆动加大、影响动车组运行品质。前期担当京津城际交路的动车组,轮缘异常磨耗,已造成了大批量的轮径到限,而该批次动车组担当其他交路运行后,轮缘磨耗恢复正常。因此,京津城际线路问题也是轮缘磨耗异常的主要原因。

3.轮对故障的发生

动车组在运行过程中会不可避免的出现疲劳、硌伤、擦伤、探伤缺陷、噪音超标、径跳超限等问题,对于上述问题的处理方式均需对动车组轮对进行临时镟修作业,也在一定程度上增加了镟修工作量,使轮对使用寿命的降低。

4.镟修标准因素

为合理验证镟修后轮缘与可走形公里的关系,对动车所动车组轮对镟修情况进行分析发现,当轮缘厚为28mm时,动车组走形6万公里后,轮缘开始近限报警;当轮缘厚为30mm时,动车组走形约18万公里后开始轮缘近限报警。通过对比,镟修后轮缘厚度保证在30mm以上时,镟修量有明显的降低。因此,可提高运用镟修后的轮缘厚度,使下次镟修周期延长,提高轮对使用寿命。

五、减少轮对镟修采取的措施

针对轮对镟修量过大的问题,初步分析有效措施如下:

1.运用轮对进行经济镟修

对于能够测量粗糙度的镟床,不再要求两刀镟修,可根据实际情况进行“视情镟”,以有效降低动车组镟修量,保证轮对的更充分利用。针对轮径近限动车组轮对,尽可能恢复轮缘厚度,保证动车组轮径充分利用,根据轮径、轮缘厚,制定镟修标准,在满足运规的前提下尽量的将保证轮对的充分利用。

2.动车组换向运行

在产生轮缘偏磨的外部因素中,线路状况原因是一个最重要的原因。动车组过弯道时,前进方向第一轮的外轮总是靠紧外轨的,当动车组速度低时,后轮对的内轮一般是贴靠内轨的,当动车组速度高时,就变成后轮对的外轮贴靠钢轨了。动车组换向运行后,会造成初期磨耗量少的一侧磨耗量变大,磨耗严重一侧的轮缘值得到少许恢复,在两侧轮对轮缘值接近后,轮缘差值趋于平稳。因此,动车组换向运行也会对轮缘的异常磨耗起到一定的控制作用。

3、持续研究优化动车组运用轮对镟修标准

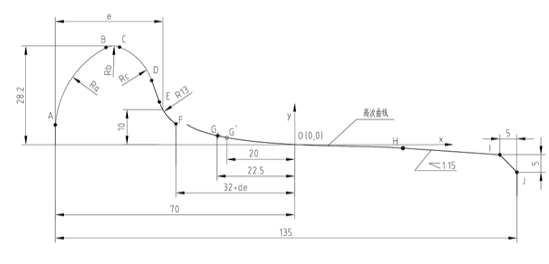

根据动车组轮对踏面设计外形(见图1),动车组轮对在运行过程中,轮缘厚度越大,轮对踏面与轨面的接触面积则越大,接触应力越小,即轮对踏面磨耗越少。

基于以上原理,在轮对镟修时,针对不同的轮缘厚度,寻找增大轮缘厚度、降低轮径值的平衡点,尽量提高动车组轮缘厚度,降低动车组轮对运行中的磨耗。

图1 轮对踏面外形设计图

5.高级修轮径控制

动车组高级修采用周转轮对的方式进行检修,受周转轮对、轮对配台要求的影响,修竣动车组会装用小轮径的轮对,通过分析发现小轮径的轮对在运行镟修中将轮对厚度控制在28mm时比较经济,且可以保证运行中轮对厚度不会小于26mm,因此运用修可将轮缘厚度提高到28mm进行镟修。

动车组轮对一个高级修周期直径平均累计减少15.43mm,其中主要是通过运用修、高级修的镟修减少,因此为了保证高级修出厂轮对能运行至下个高级修入修,也可研究将动车组高级修出厂轮对的轮径值标准适当提高。

1