湖南省工业设备安装有限公司 邮编:050011

1.施工概况

1.1生物质锅炉爆燃基本情况

生物质锅炉在调试过程中发生爆燃,锅炉四侧水冷壁受冲击向外不规则鼓起,从埋管处下集箱至扩散区上方相邻水冷壁密封处全部撕裂。所有刚性梁受力变成拱形,相邻刚性梁连接处水冷壁管子被梳型板撕开。炉顶两侧水冷壁密封处有不同程度的撕裂。

1.2.水冷壁损坏情况

左侧水冷壁最大变形为向外鼓起500mm,不均匀分布。

右侧水冷壁最大变形为向外鼓起600mm,不均匀分布。

前水冷壁最大变形为向外鼓起360mm,不均匀分布。

埋管处水冷壁与侧水冷壁密封处撕裂宽度最大处为300mm,长度为6m。

相邻水冷壁的刚性梁连接处管壁不同程度被撕开。

左、右侧水冷壁上部密封处最大撕开间隙为120mm。

1.3.施工内容

对因爆燃发生变形的水冷壁系统进行修复。

主要为前、左、右水冷壁的校正,前、左、右水冷壁刚性梁的更换,锅炉四角10m标高撕开处水冷壁管子的更换,刚性梁相互连接处撕裂的水冷壁管子更换。

2.编制依据

2.1原锅炉总装图及部件图

2.2施工及验收规范

序号 | 文件编号 | 文件名称 |

1 | DL/T5210.2-2018 | 《电力建设施工质量验收及评价规程(锅炉机组篇)》 |

2 | DL/T5210.5-2018 | 《电力建设施工质量验收及评价规程(焊接篇)》 |

3 | DL/T 5190.2-2019 | 《电力建设施工技术规范(锅炉机组篇)》 |

4 | GB50273-2022 | 《锅炉安装工程施工及验收规范》 |

5 | TSG 11—2020 | 《锅炉安全技术规程》 |

6 | DL/T869-2021 | 《火力发电厂焊接技术规程》 |

7 | DL5009-2014 | 《电力建设安全工作规程》 |

3.资源配置

3.1人员计划

高压焊工 | 3人 | 普通焊工 | 5人 |

技术员 | 1人 | 焊接工程师 | 1人 |

质量员 | 1人 | 无损检测人员 | 2人 |

安全员 | 1人 | 管工 | 2人 |

架子工 | 6人 | 普工 | 6人 |

起重工 | 1人 |

3.2工机具计划

序号 | 设备名称 | 型号 | 数量 | 备注 |

1 | X射线探仪 | 3005 | 1台 | |

2 | 直流焊机 | AX-320 | 3台 | |

3 | 高频氩弧焊机 | NSA4-300 | 3台 | |

4 | 气割 | 3套 | ||

5 | 焊条烘箱 | ZYH-1-100 | 1台 | |

6 | 保温筒 | JZ150 | 6个 | |

7 | 锉 刀 | 1根 | ||

8 | 砂轮机 | 3台 | ||

9 | 角磨机 | 3台 | ||

10 | 内磨机 | 3台 | ||

11 | 撬棍 | 各种规格 | 6根 | |

12 | 手拉葫芦 | 5t | 12台 | |

13 | 手拉葫芦 | 2t | 4台 | |

14 | 千斤顶 | 5t | 3台 | |

15 | 钢丝绳 | Ø26 6m | 22根 | |

16 | 吊环 | 5t | 22个 | |

17 | 汽车吊 | 25t | 1台 | 拆除安装右侧水冷壁刚性梁 |

18 | 汽车吊 | 50t | 1台 | 拆除安装左侧、水冷壁刚性梁 |

4.工艺流程

![]()

![]()

![]()

![]()

![]()

![]()

![]() 施工措施准备 刚性梁拆除 20.74m以上水冷壁校正及刚性梁安装 20.74m以下水冷壁校正及刚性梁安装 水冷壁管更换 锅炉密封 锅炉灌水查漏及漏点处理 水压试验

施工措施准备 刚性梁拆除 20.74m以上水冷壁校正及刚性梁安装 20.74m以下水冷壁校正及刚性梁安装 水冷壁管更换 锅炉密封 锅炉灌水查漏及漏点处理 水压试验

4.1.施工措施准备

4.1.1炉膛脚手架搭设

炉膛底部为倒梯形,梯形下端尺寸为6m×8.2m,上端尺寸为8.3m×8.2m,高度4m;中部、上部为矩形,尺寸为8.3m×8.2m,高度18.8m。脚手架总体高度22.8m,生根点为前、后水冷壁下部折弯角,布风水冷壁上部及落渣管上部,搭设型式为满膛脚手架。具体搭设详细见炉膛脚手架搭拆施工方案。

4.1.2水冷壁外侧临时施工平台搭设

根据锅炉水冷壁校正操作位置,更换水冷壁管子位置,水冷壁测点位置,水冷壁各门孔位置,水冷壁刚性梁位置及更换水冷壁管子位置,可利用已有正式平台搭设临时平台。具体如下:

在水冷壁左、右两侧标高为27.7m层搭设宽度为800mm,栏杆高度为1200mm的临时平台。

在水冷壁前、左、右三侧标高为25.91m层搭设宽度为800mm,栏杆高度为1200mm的临时平台。

在水冷壁前、左、右四侧标高为19.74m、16.66m、13.38m、10.3m处搭设宽度为800mm,栏杆高度为1200mm的临时工作平台,详见下图:

利用8m锅炉平台及一次热风道生根搭设高度为5m的脚手架四个,用于锅炉四角10m标高处水冷壁管的更换,见下图:

4.1.3炉膛出口膨胀节连接处防变形措施

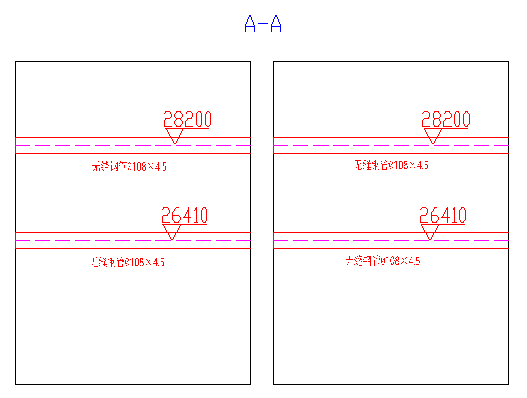

为防止在左、右侧水冷壁校正时炉膛出口膨胀节处变形,炉膛出口处用ø108×4.5的无缝钢管进行临时支撑,如下图:

4.2刚性梁拆除

前、左、右侧水冷壁刚性梁全部拆除,后侧保留。

拆除顺序从上到下,将每根刚性梁切割成800-1200mm长的短节,以两人能抬动为准,以便抬到汽车吊能吊装到的位置。注意切割时刚性梁板钩的受力情况,若板钩承受不住刚性梁短节重量,需用2t手拉葫芦拉住,防止切割时刚性梁短节掉落。

拆除刚性梁时注意支撑板不得拆除,只需拆除板钩。

4.3水冷壁20.74m以上部位校正及刚性梁安装

炉膛20.74m以上部位高温过热器、中温过热器、鼻区水冷壁占据空间,拉紧装置只能在其检修空间穿过及操作。结合20.74m层以上部位水冷壁变形量不大,前、左、右侧水冷壁可同时校正,校正顺序从上到下。

以26.9m层刚性梁部位水冷壁校正为例,拉紧装置生根部位为26.9m层刚性梁下部500mm即标高26.4m层。

前侧水冷壁以炉膛横向中心线为起点向炉左、炉右各引518mm为拉紧装置生根点,在此处水冷壁鳍片上割200mm×30mm的条形孔2个,与之对应的侧水冷壁生根点根据现场实际情况定,以不碰撞高温过热器且尽量靠近炉后为准。

左、右侧水冷壁以炉膛纵向中心线为起点向炉炉后引243mm、2757mm做为中间及炉后拉紧装置生根点,向炉前引2769mm为炉前拉紧装置生根点,在水冷壁鳍片上割200mm×30mm的条形孔共计6个。

水冷壁生根点拉紧装置由1m长的ø133×10无缝钢管、木方、ø26.5钢丝绳、5t手拉葫芦组成,详见下图:

此层5组拉紧装置全部布置好后,进行水冷壁的校正,5个手拉葫芦同时拉紧,炉内炉外靠对讲机由起重工及技术人员统一指挥,校正时拉紧装置布置图如下:

当此层水冷壁校正到水冷壁管排平整度200mm以内时,请业主、监理进行验收确认。

业主、监理验收合格后进行此层前、左、右侧刚性梁安装,刚性梁安装时拉紧装置都要保持受力拉紧状态。

此层刚性梁安装完毕方可进行下一层校正。

4.4水冷壁20.74m以下部位校正及刚性梁安装

炉膛20.74m以下部位无高温过热器、中温过热器、鼻区水冷壁占据拉紧装置的布置及操作空间,结合20.74m以下水冷壁变形较大,校正时需增加拉紧装置数量,前、左、右侧水冷壁同时进行校正。

以17.66m层刚性梁部位水冷壁校正为例,拉紧装置生根部位为17.66m层刚性梁下部500mm即标高17.16m层。

前侧水冷壁以炉膛横向中心线为起点向炉左、炉右各引1412mm为拉紧装置生根点,共5组拉紧装置,详见下图:

左、右侧水冷壁以炉膛纵向中心线为起点向炉炉后引1412mm为拉紧装置生根点,共5组拉紧装置,详见下图:

此层10组拉紧装置全部布置好后,进行水冷壁的校正,10个手拉葫芦同时拉紧,炉内炉外靠对讲机由起重工及技术人员统一指挥。

当此层水冷壁校正到水冷壁管排平整度200mm以内时,请业主、监理进行验收确认。

业主、监理验收合格后进行此层前、左、右侧刚性梁安装,刚性梁安装时拉紧装置都要保持受力拉紧状态。

此层刚性梁安装完毕方可进行下一层校正。

4.5水冷壁局部校正

由于水冷壁变形不均匀,对于局部凸起较大的部位,用下图方法进行校正:

4.6水冷壁校正注意事项

●在水冷壁校正过程中对汽包横纵向位置偏差及水平度进行监测。当纵向及横向位置偏差超过±5mm,水平度偏差超过2mm时,停止施工,与业主、监理讨论解决方案后方可施工。

●对修复后的水冷壁垂直度、管排平整度进行测量并形成记录找业主、监理签字确认,留下见证资料。

4.7水冷壁受损管子更换

4.7.1 水冷壁管的更换

1)根据修复方案,须对炉膛四角受损的水冷壁管子更换,主要为炉膛下部(标高10m处扩散区)四角共8片水冷壁(每片5根管,每根长度8m,单片折弯),更换位置见下图:

2)根据修复方案,须对水冷壁所有刚性梁连接处损坏的管子更换。

3)在水冷壁受损管道修复完毕后,进行梳型板的安装及刚性梁的连接。

4.7.2焊接焊材选择

水冷壁管道规格为ø60×5,材质20G,选用TIG-J50焊丝,全氩焊,不用热处理。左右侧水冷壁与前后水冷壁包角处密封扁钢材质为1Cr18Ni9Ti,选用A302焊条。水冷壁管子之间密封扁钢材质为Q235B,选用J422焊条。

4.8锅炉密封

水冷壁管子间密封钢板材质为Q235B,相邻水冷壁密封处钢板材质为1Cr18Ti9Ni,埋管处水冷壁撕裂尺寸太大,若不能校正,需填充钢板密封。

4.9锅炉灌水查漏

在对锅炉修复范围内所有受热面焊口的无损检测、炉膛的密封性检测合格及质量技术监督局特种设备安全监督处同意后进行锅炉灌水查漏工作。

灌水时,水灌满即可,不得随意加压,找出所有漏点并做标记,泄水后对漏点进行修复。

4.10锅炉水压试验

4.10.1水压试验必须满足的条件

水压试验前,必须拆除所有的临时措施。

由于锅炉爆燃对修复范围外受热面管道及焊口产生的损伤不确定,水压试验的试验压力必须在锅炉厂家、质量技术监督局特种设备安全监督处、业主、监理共同确认后进行。

本方案暂按原设计压力编制,待确定最终试验压力后做调整。

4.10.2 锅炉水压试验

1)锅炉注水

用锅炉给水泵及正式给水管道注水、打压。

开启所有排空阀,压力表连通阀,水位计连通阀,开启下部联箱排污阀,开疏水阀,冲洗锅炉水冷系统后,关闭各排污阀,关小进水阀,缓慢进水。待锅炉最高点排气阀向外排水3~5分钟,空气排尽后,关闭排气阀,停止进水,全面检查一次,确定无泄漏,无异常后开始升压。

2)水压试验过程

开启给水泵进行升压,当压力升至1.4Mpa时,停止升压,进行全面检查,若发现有泄漏而不影响升压时,可继续升压,让其它漏点均暴露后进行集中处理。

继续升压至4.5Mpa,停止升压进行全面检查,若发现有缺陷和渗漏应作好记录,确认不影响升压后,方可继续升压。

继续升压至9.8Mpa,停止升压进行全面检查,若发现有缺陷和渗漏应作好记录,如情况不严重,可继续升压进行超压试验。

继续升压至12.7Mpa,停止升压进行全面检查,若发现有缺陷和渗漏应作好记录,如情况不严重,可继续升压进行超 压试验。

继续升压至14.08Mpa,停止升压,保压20分钟,观察压力下降情况。

降至工作压力11.27MPa,保压30分钟,进行全面检查,看有无缺陷并与原有缺陷比较有无扩大。

打开放水阀,进行放水降压,降压速度可比升压速度快,一般为0.3Mpa/min,待压力接近于零时应打开所有排气阀,应将水尽量放尽。

3)水压试验合格标准

试验压力下,保压20分钟内压力保持不变或压力下降不超过0.5 Mpa。

所有焊缝、人孔、手孔、法兰和阀门等不漏水。

水压试验后,设备无残余变形。

水冷系统充水后,能向下自由膨胀。

5.安全文明施工

5.1吊装作业安全要求

5.1.1司机、起重工必须持证上岗;

5.1.2起重吊装时,必须信号清晰、准确,专人指挥,不得存在多人指挥。

5.2水压实验安全要求

5.2.1超压期间不进行严格的外观检查,不准用榔头敲打水压系统管壁,不准进入炉膛,只准在远处观察;

5.2.2水压试验检查过程必须要服从指挥,准确汇报,认真操作,有情况立即反映,必须接受统一调配,不得擅离岗位,做与水压不相关的事。

5.3脚手架搭拆安全要求

5.3.1架子工必须持证上岗,严禁进行非本工种作业;

5.3.2必须佩戴双钩(大钩)安全带,并系好保险钩,要求高挂低用并拴在牢固可靠之处;

5.3.3施工用的扣件和架管须在指定的堆放点集中堆放;

5.3.4在埋管水冷壁上部必须满辅跳板不留间隙,防止掉落物件;

5.3.5拉扯架管扣件的绳索栓套牢固,架管扣件在传递过程严禁掉落。

5.4焊接安全文明要求

5.4.1焊丝、焊条头及防火毯严禁乱丢,在施工中必须随时清理,施工结束后及时回收。做到工完料尽场地清。

5.4.2每天工作结束后关掉焊机。把电焊电源线、遥控线、氩气输送皮管等整理好。

5.4.3焊接产生的焊渣及施工过程中消耗的磨光片、电磨头等及时清理。

5.5高空作业安全要求

5.5.1不得高空抛物;

5.5.2施工废料下班收到废料堆,较重不能及时收回的要放到安全位置,并做好防滑落措施。

5.6通用安全文明要求

5.6.1施工人员进场前由专职安全员组织安全学习,必须经过三级安全教育并经安全考核合格方可上岗作业;

5.6.2施工作业人员进入现场作业前必须被进行安全技术交底,并经签字后方可进现场施工操作;

5.6.3进入现场必须正确佩带安全帽,不能穿硬底鞋,必须穿防滑鞋,并将裤脚扎紧,高空作业要正确系好安全带;

5.6.4做好安全文明施工,做到“工完、料尽、场地清”。