(中国建筑第八工程局有限公司,四川 成都 610041)

[摘要]:随着装配式建筑的发展,出现了越来越多的装配式结构体系和构件类型。目前业内预制混凝土柱通常有实心预制柱和空腔叠合柱两种方案。其中空腔叠合柱作为后来者,在施工工艺及质量安全管理等方面均有不同于传统实心预制桩的特点。本文主要从技术、经济、安全、质量等方面论述预制空腔叠合柱施工工艺,提出了施工过程中应当重点管控的关键点,并展望了预制桩施工工艺的发展趋势。

[关键词]:预制柱 空腔叠合柱 装配式

引言

预制空腔叠合柱是一种创新的建筑构件,它采用离心方式或辅助气囊生产,柱钢筋笼与混凝土柱壳工厂一体成型,柱壳既参与受力,又替代现场模板。这种预制+现浇的叠合受力方式,实现了柱同等现浇的受力性能。纵筋连接采用的机械连接方式,不仅便于检验,更显示了技术创新的优势。这一技术的应用,不仅提升了建筑结构的稳固性,更在施工过程中体现了其独特的优势。现代建筑行业中,预制空腔柱的使用越来越广泛,它对施工工艺带来了革命性的改变,极大提高了工程效率和质量。它的出现,不仅是建筑技术发展的重要里程碑,更是推动行业进步的关键因素。

在现代建筑工程中,预制空腔叠合柱以其独特的经济效益逐渐受到关注。与传统的现浇混凝土柱相比,预制柱在成本控制上展现出显著的优势。首先,预制柱的生产可以在工厂中进行,这不仅提高了生产效率,还减少了现场施工的时间和劳动力成本。此外,由于预制柱的标准化生产,其质量更加可控,从而减少了因质量问题导致的返工和维修费用。再者,预制空腔叠合柱的设计使其在运输和安装过程中更为便捷,进一步降低了物流成本。综合来看,预制柱在经济性考量上展现出巨大的潜力,为建筑行业提供了一种既高效又经济的建设方案。

1施工工艺

预制空腔叠合柱施工工艺流程如下:

测量放线→吊装准备→空腔柱起吊→空腔柱吊装就位→临时固定→位置校正→空腔柱后浇筑节点钢筋连接→空腔柱连接部位浇筑混凝土。

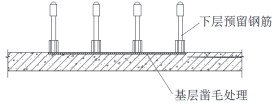

在预制空腔柱施工中,首先进行的是测量放线。通过全站仪在作业层混凝土上表面弹出控制线,确定空腔柱安装的位置,包括边线和500mm标高控制线。接下来是吊装准备,这涉及到去除预留钢筋上的保护层,清洁预留钢筋,对空腔柱水平投影尺寸范围内的混凝土基层进行凿毛处理,清理干净。同时,还需要使用专用钢筋卡具,检查预留钢筋的位置与尺寸,并对超过允许偏差的钢筋进行校正处理。 当准备工作完成后,就轮到空腔柱起吊。在空腔柱吊装前,施工管理及操作人员应熟悉施工图纸,按照吊装流程核对构件类型进行编号,确认安装位置,并标注吊装顺序。并在柱体上弹出标高控制线,同时将箍筋放置到位。空腔柱吊装应采用专用吊装工装,如空腔柱底部工装、专用吊梁、空腔柱顶部工装等。 接着是空腔柱吊装就位。当柱体缓缓下降,待距离预留钢筋顶部50mm处时,将空腔柱对准地面上的框架柱外边线,同时,空腔柱外露钢筋对准预留钢筋,将柱体慢慢下降,平稳就位。然后进行临时固定,用斜支撑对空腔柱进行临时固定。固定时,每个预制空腔柱的支撑不应少于2道(短斜撑和长斜撑)并同时在柱体两个垂直方向进行支撑。 位置校正是下一个步骤。预制空腔柱校正包括平面位置校正,垂直度校正两方面。待柱体垂直度、平面位置均调整到位后,进行柱纵筋连接,空腔柱的外露钢筋通过金砼直螺纹套筒与下部预留钢筋连接。最后,空腔柱下部与楼板面之间的后浇节点及空腔柱柱体空腔部分需现场浇筑混凝土。

图1 预埋钢筋就位校正示意图 图2 预留钢筋顶部套筒安装示意图

底部工装 专用吊梁 顶部工装

图3专用吊装工装示意图

图4 空腔柱吊装示意图

2 施工质量分析

在预制空腔叠合柱的生产和施工过程中,质量控制重点在于原材料、工厂生产及养护、现场吊装及钢筋连接。

首先从原材料的选择与验收开始,水泥、砂、碎石、水、外加剂等每一项原料都必须严格按照质量标准进行检验,确保源头的质量安全。进入生产过程后,试验室对关键生产工序进行检测试验,及时提供相关资料指导生产、质量管理,保证每个环节都符合标准要求。在实际操作中,专职质量员领导质量监督组对各道工序进行检查督促管理,对关键工序要严格验收把关,使任何潜在的质量问题都能够在生产过程中被及时发现并解决。

空腔叠合柱上下连接处采用机械连接方式,相比于传统预制柱的灌浆套筒连接方式施工更为简便,质量更加可靠,便于检查。

3 施工安全分析

预制空腔叠合柱在提升建筑结构安全性方面的有正面作用。该工艺的运用,使得建筑物在遭受外力冲击时,具备更强的抗震性能。这一优势主要归功于其同等现浇结构的受力性能。

预制空腔叠合柱在同等条件下,相比传统实心预制柱重量更轻,所需的起重设备型号较小,吊装过程中安全风险更为可控。现场无需使用灌浆设备,减少安全隐患。

4 环境保护分析

预制空腔柱工艺在环境保护方面具有显著优势。首先,预制构件的使用大大减少了建筑垃圾的产生。由于预制空腔柱是在工厂中按照标准化流程生产的,因此可以有效控制材料浪费,减少施工现场的废弃物。这不仅有助于降低建筑垃圾处理成本,还对环境保护起到了积极作用。 其次,预制空腔柱的轻质结构减轻了整体结构重量,从而降低了运输过程中的碳排放。相较于传统建筑材料,预制空腔柱的重量更轻,这意味着在运输过程中所需的能源消耗更低,进而减少了温室气体排放。这一点对于实现绿色建筑和可持续发展具有重要意义。 此外,预制空腔柱工艺还可以提高施工效率,缩短工程周期。快速施工不仅有助于减少现场劳动力和设备的需求,还有助于降低施工过程中的噪音和粉尘污染,从而减轻对周边环境的影响。 总之,预制空腔柱工艺在确保施工质量的同时,还对环境产生了积极影响。通过降低建筑垃圾、减轻结构重量从而减少运输碳排放等方面的表现,这一工艺为建筑业的绿色发展提供了有力支持。

5 工程应用效益分析

在华中科技大学同济医学院附属协和医院重庆医院项目中,采用了预制空腔叠合柱施工工艺。该工程位于重庆市渝北区龙盛新城,总建筑面积39.1万平方米,其中门诊综合楼、医疗辅楼、发热门诊及感染科都采用了这种新型的施工方式。通过实际应用,不仅验证了该技术的可行性,同时也体现了其经济高效的优点,预制构件的生产周期短,现场安装快速,既节省了时间又减少了人力物力的投入。此外,从环保角度来看,这种工艺也大大减少了建筑垃圾的产生,符合当前绿色建筑的发展趋势。这个案例充分展示了预制空腔叠合柱施工工艺在现代建筑中的重要作用和价值,是建筑工程技术发展的一大创新。

6 发展与展望

预制空腔叠合柱施工工艺,作为一项具有广泛应用前景的现代建筑技术,其未来发展趋势无疑值得我们深入探讨。随着科技的进步和市场的需求,这种施工工艺将有着巨大的发展潜能。

从技术角度看,预制空腔叠合柱施工工艺将会在自动化、智能化方向进行革新。借助于先进的信息技术,如大数据、物联网和人工智能,实现施工过程的精准控制,提高施工效率与质量,从而更好地适应复杂多变的建筑环境和需求。同时,新材料的应用也将为预制空腔叠合柱带来更大的发展空间,比如高性能混凝土、新型环保材料等,这些新材料不仅能提高柱子本身的强度和耐久性,还能降低建筑对环境的影响,实现绿色建筑的理念。

随着科技的不断进步,预制空腔柱技术也呈现出多元化的发展趋势。新型材料的运用使得这种结构具有更好的抗震性和耐久性,如高性能混凝土、纤维增强复合材料等,它们在提高强度的同时,还大幅度减轻了结构重量。智能化施工技术的融合则进一步提升了预制空腔柱的精度与施工效率。通过数字化设计和自动化生产,每一个构件都能够达到毫米级的精确度,大大缩短了工期,同时也减少了资源的浪费。 展望未来,预制空腔柱技术将继续朝着更加智能化、环保化的方向发展,其应用范围也将不断扩大。例如,结合绿色建筑的理念,开发可循环利用的材料,实现建筑全生命周期的可持续发展;再比如,利用物联网技术实时监控构件的生产和使用状态,确保施工过程的安全与可控。这些创新与动态无疑将进一步推动预制空腔柱技术在建筑领域的广泛应用,成为构建现代化城市的有力支撑。

从市场需求角度分析,预制空腔叠合柱施工工艺在未来将面临更为广阔的市场拓展机遇。随着城市化进程的加速,高层建筑、大型商业中心等现代化建筑日益增多,预制空腔叠合柱由于其独特的优势,将在这些领域得到更广泛的应用。此外,随着人们对于居住环境舒适性和安全性的要求不断提高,预制空腔叠合柱以其良好的抗震性能,也将成为住宅建筑的重要选择。

综上所述,预制空腔叠合柱施工工艺未来的发展前景广阔,无论是在技术革新还是市场拓展方面,都将迎来新的突破和飞跃。通过持续的研究和技术创新,我们有理由相信,这种工艺将在建筑领域得到更广泛的应用,并为实现更加高效、绿色、智能的建筑目标作出重要贡献。