宁波德曼压缩机有限公司 315000

摘要:在各大中小企业中,空压机的应用十分多见。由于空压机使用时间较长、耗能较高,在使用过程中,会产生大量余热,如不进行回收利用,很容易造成资源浪费。而做好空压机节能和余热回收系统设计,能够提高空压机效率,有效利用余热,减少能源浪费情况,起到节能减排、提高能源利用率的积极效果。本文将对空压机节能及余热回收系统的设计进行分析,具体阐述设计的重要性、要点和策略。

关键词:空压机;节能;余热回收;系统设计

0引言

在企业应用空压机的过程中,如果未系统地设计好空压机选型和余热回收系统,空压机的耗电量很容易达到较高的水平,产生大量的能源浪费,不利于企业的可持续发展。而通过进行空压机节能和余热回收设计,可以有效控制空压机的能源消耗情况,并且对余热进行有效利用,从而减少能源损失,切实降低空压机的应用成本,促进企业的可持续发展。

1空压机节能及余热回收系统设计的重要性

在工业生产中,空压机是许多制造和加工行业的关键设备,但同时,在空压机持续运行的过程中,也会消耗大量电能。因此,为减少工业生产中的电能消耗,应当切实提高空压机能效,并且设计好余热回收系统。

首先,传统的空压机在运行过程中存在能耗浪费的问题,通过精准前期调研、优化设计选型,采用高效压缩机、变频控制技术、智慧机群联控系统、高效的后处理系统、合理的管路布置和高效的气动元件等,可以显著降低空压机系统的能耗,提高能源利用效率。据统计,通过精准、彻底的节能设计,空压机系统的能效可以提高30%至50%,不仅有助于降低企业的运营成本,还能减轻能源排放方面的压力。

其次,在空压机压缩空气的过程中,会产生大量的热能,这些热能被直接排放到环境中会造成能源的浪费和环境的热污染。通过设计余热回收系统,可以将余热有效地利用起来,用于生活工厂供暖、热水供应或其他工业过程中的热能需求。不仅能够充分利用能源,减少能源浪费,还能降低企业的能源采购成本,提升经济效益[1]。

此外,随着全球气候变化问题的日益严重,各国政府和企业都在积极寻求减少碳排放的途径,通过实施空压机节能和余热回收技术,企业可以减少碳足迹,响应环保政策的要求,为实现我国2030碳达峰,2060碳中和的国家目标助力。同时,随着科技的进步,新型高效二级压缩机、智能控制系统和高效余热回收设备不断涌现,企业需要紧跟技术发展的步伐,不断更新和优化现有系统,以保持竞争优势,赢得更多的市场份额。

2空压机节能及余热回收系统设计的要点

2.1节能设计的原则和方法

通过空压机节能设计,可以有效提升能源利用率,减少空压机长期使用过程中的能源消耗情况,从而降低空压机使用的成本。在空压机系统节能设计中,应从系统整体全生命周期出发,从规划端、产气端、输气端、应用端、云管端、服务端六端综合全面设计,使整个空压系统得到综合优化。

首先,传统的空压机在满负荷和轻负荷运行时能效差异较大,可以利用变频控制技术,根据实际用气需求调节压缩机的转速,避免不必要的能源浪费,提高系统的运行效率,延长设备的使用寿命,从而使空压机在不同负载条件下高效运行,大幅度降低能耗。同时,现代高效压缩机在设计和制造上都采用了先进的技术,具有更高的能效比和更低的能耗。例如,采用双螺杆压缩机、离心压缩机等高效压缩机,可以显著提高压缩效率,减少能源消耗。在产气端选型时应结合实际用气需求,选择适合的压缩机类型和规格,避免“大马拉小车”或“小马拉大车”的情况出现,在规划端就要前期调研,了解各设备用气量的需求、用气质量的需求和用气压力的需求,了解各时段各设备的开启数量需求,从而选取合适的空压机组合和合适的后处理组合。同时在规划端还应设计智慧机群联控系统,用于调节各台空压机的运行情况,匹配不同时段的用气变化,使空压站始终处于高效运行状态,从而达到最大化节能的目的[2]。

其次,在空压机系统输气端设计中,应尽量缩短管路长度,匹配合适的管径大小,减小流速;使用铝合金管道或者不锈钢管道,减小摩擦系数和腐蚀情况;减少弯头和接头的数量,避免不必要的阻力。在云管端也应做好规划,通过物联网技术,实时监控各个设备的运行参数,做好阈值的设定。在运行过程中一旦超出阈值及时预警,不至于被动维修,影响生产的情况出现。最后,应做好定期维护工作,当出现数据指标超过阈值时,及时维护维修,使设备始终处于最佳效率状态下运行,避免压缩空气系统能耗增加甚至出现故障停机现象。

2.2余热回收技术应用

空压机在压缩空气的过程中会产生大量热能,如果不加以利用,将直接排放到环境中,不仅会浪费能源,还会对环境造成影响,因此,应当合理设计余热回收系统,应用相关技术,将热能转化为有用的能源,供企业内部使用或者出售给邻近需要热能的企业或生活区使用,从而达到节能、降低运行成本的效果。

首先,空压机在运行过程中产生的热能可以通过热交换器(板式换热器、壳管式换热器、翅片式换热器等)将热量传递给水或空气,生成热水或热空气,再通过管道输送到厂房或工艺设备进行供暖,从而减少企业对外部能源的依赖,充分利用空压机的余热,节约能源成本。在冬季,通过空压机余热供暖,还可以显著降低企业的取暖费用,提高能源利用效率。

其次,许多企业在生产过程中需要大量的热水,通过余热回收系统,可以将空压机产生的热能用于加热热水,供应生产工艺使用,能够减少企业对燃气、燃煤等传统加热方式的能源消耗。同时,在某些工业制造流程中,需要将原材料或半成品加热到一定温度,通过余热回收系统,可以将空压机的余热用于预热这些材料,减少主加热设备的能耗,提高生产效率。这些应用设计不仅能够降低企业能源成本,提高企业竞争力,还能减少温室气体的排放,减少环境污染。

通过余热回收系统的设计与应用,转换出来的热水还能用于生活中,如宿舍生活用热水、暖气用热水、食堂用热水等。能够大大降低传统用热消耗的能源,提高生活质量与减小生活成本。

2.3系统集成

通过系统集成工作,可以有效协调各个子系统和组件的工作,从而从单一地对部分组件的性能进行调整转到对整体性能进行调整优化,从而达到节能减耗、提升生产效率的效果。

首先,在系统集成中,应将空压机、后处理设备、输气设备、用气设备、余热回收装置、变频控制器和智慧机群联控系统无缝连接,使其形成一个高效协同的整体,通过建立统一的数据采集和监控系统,实时获取各个子系统的运行状态和能耗数据,进行综合优化调度,从而根据实际情况动态调整系统的运行参数,使系统始终处于最佳工作状态。

其次,通过系统优化和各设备的数据监测,可以全面分析各个环节的能耗,找到系统中能效低下的环节,提出针对性地改进措施。例如,可以通过优化管路布局和减少压力损失,降低系统的能耗,显著提高系统的整体能效。同时,在系统设计和优化过程中,需要选用高质量的设备和组件,确保系统的可靠性和稳定性。

最后,各个设备应建立完善的维护和保养机制和设备台账,定期对系统进行检查和维护,及时发现和解决潜在的问题,保证系统的长期稳定运行。同时,还可以借助物联网云管控系统实时监测系统的运行状态和能耗情况,根据实际用气需求自动调整压缩机的运行参数,优化余热回收系统的工作状态,避免能源浪费。

3空压机节能及余热回收系统设计的策略

3.1变频控制技术应用

想要使空压机满足节能设计的要求,应当应用高效永磁电机搭配变频控制技术,通过调节电动机的转速调节压缩机的产气量,根据实际需求对空压机进行控制,避免能源浪费,从而大幅提高系统的能效,延长设备的使用寿命,提高系统的运行可靠性和稳定性。

首先,传统的空压机采用定速运行模式,即无论用气量的多少,压缩机始终以固定的转速运行,在这种情况下,即使用气量较小,压缩机会通过关闭进气阀卸载的模式来运行,此时依然会消耗大量电能,却不产气。这就造成能源浪费问题。通过应用变频控制技术,可以根据实际用气需求动态调整压缩机的转速,使压缩机产气使用匹配用气量,提高能源利用效率。据统计,通过变频控制技术,空压机的节能效果可以达到20%至30%,能够有效避免传统定速空压机在轻负荷或空载运行时的高能耗问题,从而达到显著的节能效果。

其次,定速运行的空压机在频繁的启动和停机过程中,会产生较大的机械应力和电气冲击,容易使设备出现损耗和故障情况。而采用变频控制技术,可以实现软启动和软停机,减少机械冲击和电气对电网的冲击,降低设备的故障率,延长设备的使用寿命。此外,应结合智能控制系统,结合实时用气量自动调整压缩机的转速,实现按需供气,避免能源浪费。

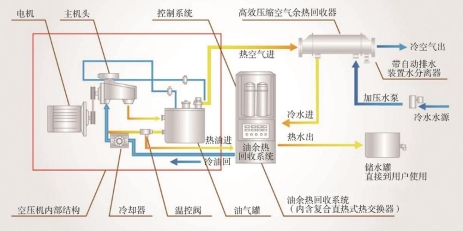

图1 空压机余热回收原理

3.2高效压缩机选型

想要在压缩机使用过程中达到节能效果,还可以直接选用高效压缩机,相较于常规的压缩机,高效压缩机可以显著提高系统的能效,减少运行成本,延长设备使用寿命,并提高生产效率。

首先,常见的空压机类型有活塞式压缩机、螺杆式压缩机和离心式压缩机,每种类型的压缩机都有其独特的优缺点和适用范围,应根据实际用气需求和应用场景选择合适的压缩机类型,达到节能减耗的效果。同时,过高的压缩比会增加压缩机的能耗和设备负荷,降低系统的整体效率,因此,应合理选择压缩比,使压缩机在最佳工况下运行,提高能效比,从而达到节能的目的[3]。

其次,由于压缩机的运行环境和条件并不相同,对压缩机的影响也并不一致,为保证压缩机的运行效果,应当在选型过程中切实考虑好运行环境方面的不一致情况,通过选择适合实际运行条件的压缩机,保证设备的高效运行,避免因环境因素导致的能效下降情况。同时,不同类型和品牌的压缩机维护成本和频率差异较大,应选择维护方便、配件易得且维护成本低的压缩机,降低压缩机运行中的总成本,提高经济效益。

3.3配置热回收装置

在压缩机长期使用过程中,很容易产生大量的能源浪费情况,通过合理配置热回收装置,可以将空压机运行过程中产生的余热有效利用起来,转化为工厂内部其他环节所需的热能,起到节能减耗的效果。

首先,热交换器是热回收装置的核心部件,直接影响热回收效率,在热交换器的选择中,其应具有良好的传热性能和耐腐蚀性,以在较小的体积内实现高效的热量传递。在实际的选择过程中,由于不同类型的热交换器适用于不同的工况,应根据实际应用场景选择合适的热交换器类型和规格,确保热回收装置高效运行。

其次,热回收装置需要与空压机系统和用热设备无缝连接,形成一个高效协同的整体。例如,可以通过智能控制系统对热回收装置进行实时监控和优化调节,根据空压机的运行状态和用热需求动态调整热回收装置的工作状态,使余热得到高效利用,保证系统的稳定运行。同时,在管路设计方面,也要合理布局,减少热损失和油压压力损失,在保证空压机高效运行的同时使热量高效传递到需要的地方。

此外,在热回收装置的应用过程中,应配备必要的安全阀、压力表和温度传感器等安全保护装置,及时监控系统的运行参数,防止超压超温等异常情况的发生。同时,还应做好热回收装置的维护和保养工作,定期检查和清洁热交换器,及时更换老化或损坏的部件,保证系统长期稳定运行。

最后,虽然热回收装置的初期投资较高,但通过节能降耗可以显著降低企业的运行成本,实现较快的投资回报。因此,在配置热回收装置时,需要进行详细的经济性分析,评估投资回报和节能效益,确保热回收系统设计的经济性和可行性。同时,可以通过优化设计和合理配置,降低热回收系统的建设和运行成本,提高系统的经济效益[4]。

3.4自动控制系统设计

目前,随着信息技术和自动化技术的发展,在各个领域都开始广泛应用自动控制系统,通过自动控制系统设计,可以有效减少技术应用过程中的问题情况,也能够更加高效地达成空压机的运行控制,显著降低能源消耗,延长设备寿命。

首先,可以通过传感器实时监测空压机的运行状态和环境参数,如母管压力、环境温度、环境湿度、压缩空气流量、压缩空气露点、热回收水流量、热水温度等,并根据预设的控制策略自动调节空压机的运行参数,减少不必要的能源消耗。同时,可以借助自动化系统,根据余热的产生情况和用热需求,自动调节余热回收装置的运行状态。例如,当用热设备需要热量时,系统可以自动启动余热回收装置,将空压机产生的热量传递给用热设备,保证余热的高效利用。

其次,应用智慧物联监控系统,对数据采集和传输,实时获取各个子系统的运行数据,如压缩机的能耗、运行时间、故障记录等,并进行综合分析和优化调度。例如,智慧物联监控系统可以通过大数据分析,识别出空压机运行中的能效低下环节,并提出优化方案,提高空压系统的运行效率和可靠性,延长设备的使用寿命。同时,在实际应用中,空压机系统需要在复杂的工业环境中长时间运行,因此,在自动化操作系统中,应具体做好欠压保护、气质不达标保护、过热保护、过载保护、过压保护、紧急停机等方面的设计,使系统在异常情况下及时采取保护措施,避免设备损坏和人员伤害。

结论:总而言之,在空压机节能及余热回收系统的设计过程中,应充分考虑空压机能源损失的情况和原因,具体做好空压机余热回收系统的设计工作,使空压机余热通过其他形式进行应用,减少能源浪费的问题。同时,应当借助智慧物联网系统加强对空压机系统的监测、分析、控制,减少空压机系统使用过程中的能源消耗,降低成本。

参考文献:

[1]王军.煤矿空压机节能及余热回收系统设计[J].能源与节能,2023,(11):100-102.

[2]刘伟,张杰,刘晓峰.东庞矿东风井空压机余热回收系统设计与经济性分析[J].区域供热,2022,(01):76-79.

[3]周翔,孔德文,宋荣志.离心式空压机余热回收系统设计分析[J].机械工程师,2020,(10):118-119+121.

[4]孙鹏飞,张昌建,胡旺盛.葛泉矿空压机余热回收利用系统设计与经济性分析[J].节能,2020,39(06):66-68.