中国水利水电第八工程局有限公司 湖南长沙 410004

【摘要】 随着国家对建设工程环保的重视,对人工砂石加工系统声必须执行《声环境质量标准》(GB3096—2008)2类标准,即昼间:60 dB(A)、 夜间:50 dB(A)。本文将研究如何采取技术措施,有效降低人工砂石加工系统工程主系统噪音,将噪音对附近居民的影响降到最低,避免扩大工程移民,从而减少移民阻工及相关的后续赔偿问题。

【关键词】噪声防治常用方法;砂石加工系统噪声分析;噪声源值测定;噪声特点;噪声户外传播声级衰减计算;噪声迭加计算;噪声防治技术措施。

引言:参建的人工砂石加工系统工程的主系统距离居民居住点最近的车间为中细碎车间和第二筛分车间,直线距离仅为120m,如果砂石加工系统不能妥善解决噪声,将严重影响当地居民的正常生产生活,甚至引起工程环境污染,工程环评工作受到严重影响。

一、工程概况

砂石加工系统主要承担两座水电站主体工程共约550万方碾压和常态混凝土以及25 万方喷混凝土所需的1280万吨粗、细骨料生产和供料。系统布置于距坝轴线约13km的左岸上游石料场附近。加工系统设计规模为2500t/h 、毛料处理能力和不低于2150t/h 的成品生产能力。

二、噪声防治的常用方法分析

目前工程建设施工一般要求执行《建筑施工场界噪声限值》(GB12523-90) 即昼间不超过75dB, 夜间不超过55dB。 由于近年来水利水电工程建设迅速发展,开工建设的水电工程急剧增多,部分水电站受各种条件限制,无法将工区内全部当地居民搬迁至远离工程施工的区域。加上国家对环境保护工作越来越重视,国民的环保意识及法律意识逐步增强,对水电施工噪音排放的要求势必越来越高。

本文将从两个方面开展应用研究: 一方面研究如何降低人工骨料加工系统生产运行时产生的噪音,另一方面研究如何采取隔声、吸声措施,阻断噪音传播,降低噪音对当地村庄的影响。

系统运行的噪音源主要为两个部分,一是设备本身运转产生的噪音,这部分噪音源受到设备特性的限制,基本不能消除和降低。另一部分是砂石料撞击挡板、料斗、溜槽等设施产生的噪音, 这部分噪音可以通过改进料斗和溜槽的制作工艺、降低砂石料的撞击能量、采用柔性垫层等方法降低。

在阻断噪音传播的措施方面,目前在高速公路、铁路等领域应用较多,技术比较成熟,主要是沿路安装高于车辆的声屏障(隔音墙),阻止车辆产生的噪音向水平方向传播。人工骨料加工系统具有占地广、落差大、车间布置不规则、噪音点分散等特点,不同于公路和铁路的单一线性结构,声屏障不易布置。采用密集种植高大林木的方式,形成绿色声屏障,进一步阻止噪音的传播。

本课题的研究重点在车间封闭的基础上声屏障的布置形式,即如何将声屏障与系统布置相结合,即能对特定方向的隔音吸音,又不影响系统正常运行。

三、砂石加工系统噪声

砂石加工系统各级破碎车间生产、各级筛分车间筛分、胶带 机运行产生的噪音,属于固体振动、撞击产生的噪声,系稳态噪声。

四、加工系统工程噪声源值测定

根据《工业企业厂界噪声测量方法》(GB12349—90), 对砂石加工系统各噪声点在正常运行状态下的实测值检测情况如下:

1、粗碎车间由两台MK-Ⅱ42-65 旋回破碎机组成,其噪声源(距机壳1m 处)测值为100~105dB(A)。

2、第一筛分车间由三台3YKR2460H 圆振筛组成,其噪声源(距筛分机1m 处)测值为92~95.7dB(A)。

3、中细碎车间由四台NP1520 反击式破碎机组成,其噪声源(距破碎机机壳1m 处)测值为91~93dB(A)。

4、第二筛分车间由四台3YKR3060 圆振筛组成,其噪声源(距筛分机1m 处)测值为92~95.7dB(A)。

5、超细碎车间由五台 B9100SE 立轴式破碎机和三台 VS1500A 立轴式破碎机组成,其噪声源(距破碎机机壳1m 处 )测值为95~97dB(A)。

6、第三筛分车间由八台2618VM 高频筛组成,其噪声源(距筛分机1m 处)测值为95~98.7dB(A)。

7、棒磨车间由三台MBZ2136 棒磨机组成,在棒磨机1m 处的噪声级为102~113dB(A)。

8、胶带机系统由于分布较为分散,因此在各胶带机机头1m 处测得最大噪声级为70dB(A)。

9、料场主要噪声源为钻机与装挖设备产生的噪声,其爆破瞬间产生的噪声值最大约为200dB(A), 在钻机与装挖设备1m处的噪声级为92~93dB(A)。

五、系统噪声特点分析

系统内噪声源多、分布广且噪声值非常大,最高处达113dB(A)左右;噪声频谱特性呈现为宽频带,以中高频为主,低频次之,中低频穿透能力强,传播距离远,衰减慢。

系统噪音分为两个部分,一部分是设备本身运转产生的噪声,另一部分是石料摩擦、撞击产生的噪音;从数据分析可以看出,系统车间是主要的噪声源,进行噪声防治应对各车间进行必要可行的噪声处理。

六、噪声户外传播声级衰减计算

在环境影响评价中,经常是根据靠近声源某一位置(参考位 置)处的已知声级(实测)来计算距声源较远处预测点的声级。参建的砂石系统噪声源预测过程中,声源是复杂的,因此须把砂石系统噪声简化为二类声源,即点声源和线声源。

砂石加工系统工程中,石料场的爆破施工作业可作为点声源,系统粗碎车间相对居民区较远,因此可作为点声源;第一筛分车间、中细碎车间、第二筛分车间相对居民区来说,此3个点声源基本位于一条直线上,可认为该声源为线状声源,根据噪声衰减计算公式的相关边界条件,该线状声源可作为点声源计算;超细碎车间、第三筛分车间、粗碎车间相对较远(180m),且基本位于一条直线上,同时根据噪声衰减计算公式的相关边界条件,该声源可作为点声源计算;胶带机系统因系统布置较为分散,因此取点声源进行计算。

根据《环境影响评价技术导则声环境》(HJ/T2.4—1995) 中半自由声场状态下噪声衰减计算公式Lp(r)=Lw-201g(r)-8 ( 式中:Lw—为已知声源处的声级),各声源点噪声衰减计算如下:

(1)粗碎车间噪声衰减计算(点声源)粗碎车间的噪声级为105dB, 噪声衰减计算如下:

Lp(r)=105-201g(180)-8=51.89dB

(2)第一筛分车间噪声衰减计算(点声源)一筛车间的噪声级为95.7dB, 噪声衰减计算如下:

Lp(r)=95.7-201g(160)-8=43.62dB

(3)中细碎车间噪声衰减计算(点声源)中细碎车间的噪声级为93dB, 噪声衰减计算如下:

Lp(r)=93-201g(140)-8=42.08dB

(4)第二筛分车间噪声衰减计算(点声源)二筛车间的噪声级为95.7dB, 噪声衰减计算如下:

Lp(r)=95.7-201g(130)-8=45.42dB

(5)超细碎车间噪声衰减计算(点声源)超细碎车间的噪声级为97dB, 噪声衰减计算如下:

Lp(r)=97-201g(150)-8=45.48dB

(6)第三筛分车间噪声衰减计算(点声源)三筛车间的噪声级为95.7dB, 噪声衰减计算如下:

Lp(r)=95.7-201g(140)-8=44.78dB

(7)棒磨车间噪声衰减计算(点声源)棒磨车间的噪声级为113dB, 噪声衰减计算如下:

Lp(r)=113-201g(150)-8=61.4dB

(8)胶带机系统噪声衰减计算(点声源)胶带机系统的噪声级为80dB, 噪声衰减计算如下:

Lp(r)=80-201g(130)-8=29.72dB

七、噪声迭加计算

砂石加工系统噪声源分别为:

①粗碎车间噪声源、②一筛车间噪声源、③中细碎车间噪声源、④二筛车间噪声源

⑤三筛车间噪声源、⑥超细碎车间噪声源、⑦棒磨车间噪声源、⑧系统胶带机噪声源等总计八个噪声源。

因砂石加工系统各噪声源是具有不同频率的声源,其产生的 声波属于不相干波。砂石加工系统产生的噪声对居民区迭加可按下式进行计算:

L=101g(10¹/⁰+10¹²1⁰+10⁴¹⁰+10*^⁰+1O⁴⁵/¹⁰+10¹⁶/⁰+10¹/¹+10+*/⁰)

=101g(10⁵-/1⁰+10^G²/⁰+10.08/1+10⁴542/⁰+10^5/+10⁴*^/⁰+10°./+10²9.72/10)=68.31dB

(注意事项:噪声源噪声均取实测最大值)

因此:根据计算得出砂石加工系统各噪声源不采取措施时,其传至最近居民点的噪声值为68.31dB, 超出《声环境质量标准》(GB3096—2008)2 类标准。

八、噪声防治技术措施

根据砂石加工系统工艺流程设计,系统生产主要噪声源有:粗碎车间、第一筛分车间、中细碎车间、第二筛分车间、超细碎车间、第三筛分车间、棒磨机车间、胶带机运行等。

1、粗碎车间运行期噪声防治措施

粗碎车间由两台MK-Ⅱ42-65 旋回破碎机组成,粗碎车间产 生噪声的原因是被破碎岩石弹性变形引起机体强烈振动、传动齿 轮的齿轮咬合不良、破碎零件质量不平衡、岩石撞击配料板和进料斗产生的振动等。整个粗碎车间的噪声可概括为落料噪声、破碎噪声和出料噪声三部分。

落料噪声系物料下落时对破碎机机壳体的冲击所造成,系非稳态脉冲噪声。破碎噪声系破碎机生产运行时对物料挤压产生,系稳态连续噪声,距机壳1m 处为100~105dB(A), 噪声频谱呈低、中频特性,峰值在500~1000Hz 之间。

出料噪声系破碎后的物料自出料口下落时,对溜槽冲击而产生的噪声,系非稳态脉冲噪声,距出料口0.5m处噪声级约为103~105dB(A)。粗碎车间防治噪声的措施概括如下:

①、在破碎机和支撑结构之间,安装具有高强度内摩擦的材料作为衬垫,以便降低衬板振动传递给相连的各个零件和部件。

①、在破碎机和支撑结构之间,安装具有高强度内摩擦的材料作为衬垫,以便降低衬板振动传递给相连的各个零件和部件。

②、对于破碎机旋转部件,应仔细进行平衡,减少圆锥轴套与偏心轴的间隙,以便降低振动强度。

③、破碎机机架外壳、机座、给料板和进料斗的传动表面应覆盖阻尼材料,以减少噪声辐射的面积。

④破碎机给料装置要隔声,破碎机应安装在防振器上面。

粗碎车间受料口安装高强度内摩擦衬垫粗碎车间出料口及空腔进行封闭,并内衬阻尼材料降噪

2、第一筛分车间、第二筛分车间

第一筛分车间由三台3YKR2460H 圆振筛组成,第二筛分车间 由四台3YKR3060 圆振筛组成,筛分车间产生的噪声是因筛板振 动激励和物料对筛面板的撞击而产生,属稳态连续噪声。振动筛 一般是在强迫振动状态下进行工作,其振幅为3~6mm, 振动器轴 的旋转速度为300~1500r/min 。噪声的大小取决于旋转部件产生 的非平衡离心力、振动器轴承部件相互撞击的特性以及被筛分物料的性质和块度。筛分车间噪声源可概括为三个方面:

①、物料在筛分过程中不断撞击金属筛面与边框,产生强烈的筛分噪声。

②、筛出的大块石(物料)在下落过程中连续撞击金属溜槽壁,产生的高落料噪声。

③、机器运转中轴承部件与筛箱体辐射出较强的机械噪声。前两者属撞击噪声,主要表现为中、高频,后者属机械噪声,主要表现为低、中频。

第一筛分车间、第二筛分车间噪声防治采取如下措施:

①筛分噪声防治。筛分噪声是由物料撞击金属筛面而产生, 将筛分机的筛面改为高分子聚氨酯筛网,以降低物料与筛分摩擦时产生的噪声。

②落料噪声防治。物料从筛端落入溜槽,在溜槽壁、底部区域产生撞击噪声,因此在撞击处安装橡胶撞击衬板和对溜槽进行覆盖。

③机械噪声防治。为了降低振动筛的噪声级,可在振动器外 壳与机架之间安装减振器,并对减振器的刚性进行合理旋转,使 振动器振幅达到最小。这样就可以降低轴承相互撞击强度,提高使用寿命,同时也能减少轴承部件辐射的噪声。

④使用声屏障对车间进行全封闭。将金属筛网改为高分子聚氨酯筛网;安装橡胶座垫套。

(1)声屏障的基本原理

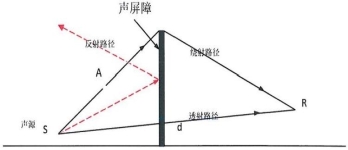

空气中传播的声波在遇到声屏障时,会产生绕射、透射和反射现象。一部分声波会越过声屏障顶端绕射到达受声点;一部分会穿透声屏障到达受声点,一部分会在声屏障壁面产生反射。声屏障的插入损失主要取决于声源发出的声波沿着三条途径传播 的声能分配。声屏障的作用就是阻挡直达声波的传播,隔离透射声,并使绕射声有足够的衰减。

当声波撞击到声屏障的壁面上时,会在声屏障边缘产生绕射 现象,并在声屏障背后形成“声影区”。与光影区相比较,由于声波波长比光波波长大的多,因此,这种“声影区”的边界并不明显。经过声屏障边缘之外,声源发出来的声波可以直接到达的范围,叫做“亮区” 。从亮区到“声影区”之间还有一小段“过渡区” 。位于“声影区”内的噪声级低于未设置声屏障时的噪声级,这就是声屏障降噪的基本原理。下图1、2为声屏障的基本原理的示意。

声波传播路径示意图1

声屏障背后的声影区及不同频率的衰减特

图1:声波传播路径示意图 图2:声屏障背后的声影区及不同频率的衰减特性图

从图2可以看出,由于高频声声影区大,波长短,所以容易被阻挡,其次是中频声,所以声屏障

对高频声、中频声效果较好 (大于500Hz), 其噪声值衰减较大,而低频声波波长长,容易发生绕射,降噪效果差。

(2)相关声学理论和计算方法

①、声压级 (Lp)

声压与基准声压之比的以10为底的对数乘以20,单位为分

贝(dB):

![]() dB (4-1)

dB (4-1)

式中: p— 声压, Pap0—基准声压, 20μPa

②、A 计权声[压]级(LpA,LA)

用A 计权网络测得的声压级。

③、 等效[连续A计 权 ] 声 [ 压 ] 级 (LAeq,T,Leq)

在规定时间内,某一连续稳态声的A [计权]声压,具有与 随时间变化的噪声相同的均方A [计权]声压,则这一连续稳态

声的声级就是此时变噪声的等效声级,单位为分贝(dB)。

等效声级的公式是

![]()

(4-2)

式中: LAeq,T—等效声级,dB 、T—指定的测量时间,

pA(t)— 噪声瞬时A [计权]声压, Pa、p0—基准声压,20μPa

④、降噪系数(NRC)

在250、500、1000、2000Hz 测得的吸声系数的平均值,算到小数点后两位,末位取0或5。

![]() (4-3)

(4-3)

⑤、计权隔声量(Rw)

隔声构件空气声传声损失的单一值评价量,它是由100~3150Hz 的1/3倍频带的传声损失推导计算出来的。

⑥、声频 (f) ,声速 (c)和声波的波长(λ):

λ =c/f

声速即声波的传播速度与媒质材料和环境有关。在空气中,声速

C=331.6+0.6 t(m/s)、其中,t为摄氏温度。

⑦、声音的迭加:Lp1和Lp2相加有:Lp(和)=10lg(10LP1/10+10LP2/10)

⑧、隔声量:

![]() ,单位是dB(A),其中r 是透射声能,是透到对面的声能与入射声能的比。

,单位是dB(A),其中r 是透射声能,是透到对面的声能与入射声能的比。

⑨、吸声降噪:

吸声降噪降低反射声的声能,若忽略直达声的影响,吸声量

增加1倍,噪声降低3dB。 计算公式为:

![]()

(4-5)

其中△L 为降噪量 dB(A)、A1为加入吸声材料前的房间吸声量(m2);A2为加入吸声材料后的房间吸声量(m2);T1 为加入吸声材料前的混响时间;T2 为加入吸声材料后的混响时间;V 为房间体积(m3)。

(3)声障屏隔声效果

根据经验和定性分析认为可将一筛、二筛车间噪声降到80 dB 左右。工艺改进降低的噪声主要是石料和钢结构撞击产生的 噪声,属中高频,对敏感点噪声贡献较大,降低这部分噪声对降低敏感点噪声应有较好的效果。

声屏障的隔声效果计算是按第一筛分车间、第二筛分车间噪 音达到80.7dB 左右计算,声屏障的计权隔声量可达12dB, 使声源点噪声降到68.7dB。

第一筛分车间声屏障的主要性能参数

序号 | 项 目 | 参数 | 备注 |

1 | 结构形式 | 钢结构+吸隔声复合屏障 | |

2 | 计权隔声量Rw | ≥35dB(A) | |

3 | 降噪系数NRC | ≥0.95 | |

4 | 主体使用寿命 | > 7 年 | |

5 | 耐火等级 | 一级 | |

6 | 抗震设防(烈度) | VⅢ度 |

3、中细碎车间

中细碎车间由四台NP1520 反击式破碎机组成,中细碎车间 产生噪声的原因是岩石撞击配料板和进料斗产生的振动产生的

噪声,属破碎噪声。

破碎噪声系破碎机生产运行时对物料挤压产生,系稳态连续 噪声,距机壳1m 处为91~93dB(A), 噪声频谱呈低、中频特性,峰值在500~1000Hz之间。中细碎车间防治噪声的措施概括如下:

①、在破碎机和支撑结构之间,安装具有高强度内摩擦的材料作为衬垫,以便降低衬板振动传递给相连的各个零件和部件。

②、对中细碎车间进行封闭,将中细碎车间建成封闭厂房,且内衬有机阻尼材料降噪。

③、对中细碎车间靠大格拉村庄一侧进行绿化。

4、超细碎车间

超细碎车间由五台B9100SE 立轴式破碎机和三台VS1500A 立轴式破碎机组成。

超细碎车间防治噪声的措施概括如下:

①、在破碎机和支撑结构之间,安装具有高强度内摩擦的材料作为衬垫,以便降低衬板振动传递给相连的各个零件和部件。

②、对超细碎车间进行封闭,将超细碎车间建成封闭厂房,且内衬有机吸音棉降噪。

5、第三筛分车间

第三筛分车间由八台2618VM 高频筛组成。筛分车间产生的 噪声是因筛板振动激励和物料对筛面板的撞击而产生,属稳态连续噪声。

第三筛分车间噪声防治采取如下措施:

①落料噪声防治。物料从筛端落入溜槽,在溜槽壁、底部区 域产生撞击噪声。因此控制落料噪声最好的办法是在撞击处安装橡胶撞击衬板和对溜槽进行覆盖。

②机械噪声防治。机械噪声主要是箱体噪声。为了降低振动 筛的噪声级,在箱体上、筛面进行封闭,筛面与物料的摩擦产生 的噪声将向四周扩散,因此设置隔音罩将筛面罩住,并在隔音罩内部内衬有机吸音棉。

6、棒磨车间

棒磨车间由三台MBZ2136 棒磨机组成,是砂石加工系统生产 运行时最大的噪声源,其噪声属于机械噪声。噪声主要来源于棒 磨机滚筒内金属棒和筒壁以及被加工物料之间的相互撞击,并通过筒壁向外传播。滚筒直径越大,冲击力越大,噪声级也随之增大;当然在直径一定时,声能量是随着棒磨机长度增大而增大。在棒磨机1m 处的噪声级为102~113dB(A)之间,其频谱呈高频,频带较宽,声场较稳定。

棒磨机噪声源是:钢棒与钢棒之间的撞击声;钢棒与物料、内衬钢板的摩擦声;钢棒物料、内衬钢板的撞击声;传动机构即减速箱与电动机的噪声。对于此类体积大而且整体都是噪声源的设备进行噪声源的防治较为困难,因此须在噪声传播过程进行防治。

砂石系统棒磨机车间具体实施措施如下:设计棒磨机车间的 封闭体和隔音间。将棒磨机车间进行全部封闭,且在封闭体内部建造工人操作休息的隔音间,封闭体内装有机吸音棉。

7、胶带机系统

砂石加工系统工程的胶带机数量达到74条之多,其噪声主要为落料噪声,系非稳态脉冲噪声。

砂石系统工程胶带机产生的噪声防治措施如下:

①、采用下料斗内镶耐磨橡胶制作料斗,物料落入料斗撞击 耐磨橡胶时,橡胶发生变形贮存能量,然后缓慢释放,缓慢了撞击力而降低噪声。

②、在落差较小时,可采用下图结构的卸料装置。料斗安装 位置应保证物料沿料斗壁流动,为隔离物料上段产生噪声,在料 斗上段设置隔音罩,并同料斗连成一体。这种形式可以减少撞击降低声辐射,控制声传播。

③、在落差较大时,可采用下图结构的卸料装置。为了控制物料落差,料筒内设置多级溜板,溜板间距可根据物料落差选定。 物料脱离带面后,运动到第一级溜板发生碰撞,然后再滑掷到第 二级溜板,依次直至下一级输送装置,由于每级溜板间距不大,物料落差小,撞击速度小而降低撞击噪声。

![]() 8、料场爆破施工

8、料场爆破施工

大格拉料场产生的噪声主要是挖装设备施工、潜孔钻机施工和爆破产生的噪声,且大格拉料场距离小格拉村居住点距离为1500m, 距离大格拉村居住点1200m。 采取的措施如下:

①、减少挖装设备夜间施工。

②、严禁采用浅孔爆破方式和裸露药包爆破方式,均采用深

孔爆破。

③、严格控制爆破总装药量和最大单响药量。

④、严禁钻机采用干钻,为降低摩擦产生噪声均采用水(湿)钻。

九、结束语

通过以上降噪措施,在系统满负荷试运行的工况下,经云南 省怒江州环境监测站现场监测,距离系统最近的当地居民点昼间 噪声值为56.9 dB(A), 夜间噪声值为47.8 dB(A) 。完全达到了《声环境质量标准》(GB3096—2008)2 类标准排放要求。

参考文献:

1、《中华人民共和国环境噪声污染防治法》(1996年)

2、《建筑噪声施工场界噪声限值》(GB12523—90)等相关的其它法规及标准

3、《中华人民共和国环境保护法》(1989年12月)

作者简介:

曹瑞东、出生年月1983.1、性别:男、民族:汉、籍贯:河南省西平县、

学历:硕士研究生、职称:高级工程师、研究方向:人工砂石系统