广东粤电博贺能源有限公司

摘要

对某公司的3、4号机组锅炉的关键参数,诸如一次风压、氧量、煤粉细度、二次风门设置和燃尽风率等,进行了细致的试验和调整。调整后的运行数据表明,将锅炉的氧量稳定在约3.0%的水平,确保磨煤机分离器的转速在30至50转/分钟之间,以及将燃尽风率控制在大约25%左右,同时维持适宜的二次风门开度,能够显著提升锅炉的燃烧效率,达到一个较为优化的运行状态。

关键词:1000兆瓦机组;锅炉;燃烧器;燃烧调整;经济运行

1 锅炉概况

自从某企业启用一台超超临界1000兆瓦的发电机组以来,该机组所采用的DG3000/26.15111型号变压直流锅炉,在设计阶段规定以为准格尔2号烟煤作为主要燃烧煤种,而在锅炉的校核过程中,同时考虑了准格尔5号烟煤和神华煤这两种煤种的燃烧特性。表1中呈现了煤的质量分析详细信息,与此同时,表2罗列了锅炉的主要设计指标,然而,在实际操作过程中,锅炉遭遇了风压超出正常范围与飞灰中可燃物含量超出标准的问题,针对存在的若干难题,负责日常运

营的团队已执行了针对锅炉燃烧参数的细致优化实验。

表1 设计与校核煤种的详细分析

项目 | 设计煤炭种类 | 检查煤炭种类1 | 检查煤炭种类2 |

接收方式(%) | 54.75 | 47.87 | 62.85 |

得到基数所(%) | 3.10 | 2.86 | 3.83 |

氧气接收(%) | 10.21 | 10.15 | 9.99 |

收到基氮(%) | 0.96 | 0.81 | 0.84 |

接收基本灰分(%) | 0.53 | 0.62 | 0.40 |

收到基硫(%) | 18.48 | 26.69 | 6.59 |

总水(%) | 12.00 | 11.00 | 15.50 |

干燥无灰期挥发分(%) | 37.00 | 37.00 | 33.84 |

收到基低位发热量(kJ.kg) | 20725 | 17585 | 23750 |

磨损可能性系数 | 60 | 60 | 55 |

灰色变形温度(℃) | 1450 | 1450 | 1150 |

灰软温度(℃) | 1500 | 1500 | 1200 |

再熔温度(℃) | 1500 | 1500 | 1230 |

表2 锅炉主要设计参数一览

项目 | BMCR | BRL |

主蒸汽流量(吨/小时) | 3033.0 | 2856.8 |

主蒸汽压力(兆帕) | 26.15 | 26.02 |

主蒸汽温度(℃) | 605 | 605 |

再热蒸汽流量(吨/小时) | 2470.5 | 2323.2 |

再热蒸汽压力(兆帕) | 4.64 | 4.34 |

再热蒸汽温度(℃) | 603 | 603 |

空气预热器进口烟气温度(℃) | 301 | 297 |

修正前排烟温度 (℃) | 379 | 375 |

修正后排烟温度 (℃) | 123.7 | 121.5 |

空气预热器进口一次风温 (°C) | 118.1 | 115.8 |

空气预热器进口二次风温(℃) | 24 | 23 |

空气预热器出口一次风温(℃) | 16 | 15 |

空气预热器出口二次风温(°C) | 303.7 | 303.7 |

省煤器出口过剩氧系数 总燃料消耗量 (吨/小时) | 334.9 | 332.8 |

排烟热损失(%) | 1.15 | 1.15 |

未燃尽碳损失(%) | 416.48 | 369.93 |

辐射热损失(%) | 5.15 | 5.05 |

未计及热损失(%) | 1.26 | 1.26 |

总的热损失(%) | 0.17 | 0.18 |

锅炉计算效率(%) | 0.3 | 0.3 |

总的能量损失 (%) | 6.88 | 6.79 |

锅炉效率 (%) | 93.12 | 93.21 |

2 燃烧系统亮点

这座锅炉配备型号为ZGM113G的磨煤机设备和直接送粉装置,这个燃烧系统采用HT-NR3型旋流煤粉燃烧器,这些燃烧器按序安装于锅炉前后墙体之上,每面墙包含三个层级,每层墙面的布置为八支燃烧器,相应地,每台磨煤机均与之匹配,安装有八支燃烧器,且这些燃烧器位于相同层级。墙壁正面与背面,各自配备了双层燃烧尽气流排放口,每一层墙体,正面与背面合共安装有十个排放口,其中两侧各有一个侧面的燃烧尽气流排放口,剩余八个位于主体墙面。燃烧器的风量调控包含主风量、一级辅助风量、内部二次风量与外部二次风量,在在此过程中,内部二次风量的调节可以借助人工调整调整设备完成,而外部二次风量的调整则由气动调节器执行机构的气动操控。燃烧器气流调节能够通过调节到内部二次进气口和外部进气速度控制器来完成,而总体气流控制由风箱进口风门控制装置实施控制。在分配风量过程中,相互连接的主要气流、内部支持气流和外部支持气流各具独特的特点,在这些因素之内,主气流和内部辅助气流表现出直接吹拂的特点,而外部辅助气流则表现为呈现旋转的风的特性。

3 燃烧优化与调整

3.1 一次风机滑压操控

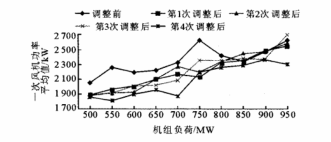

自从自发电机组进入调试阶段以来,风机系统中的一次风机一直运行于固定压力的模式,在负载较轻的环境中,一次风压经常超出正常范围,这可能使一次风机进入不稳定工作区间,并诱致喘振现象的发生。我们针对一次风机,进行了四次调适,旨在提升其运行的稳定性以及提高经济回报,图1展示了风机在不同负载下的功率变化情况。

图1 调整前后一次风机功率随负荷变化情况

图1所示数据分析表明,经过第四次调整,风机的工作效率被显著提高,达到了较高效率区域,同时,在低负载条件下,风机工作点与驼峰曲线的间距有所增大,显著提升了运行的安全性。通过精密计算,当一次风机采用滑压运行模式时,能够减少25%的电力消耗,并且降低发电煤耗至0.g/(kW·h)。

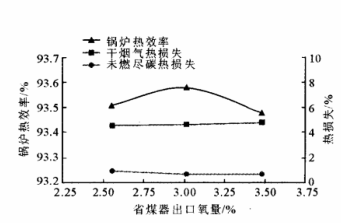

3.2 氧量

在发电机组达到1000兆瓦的负荷水平时,对锅炉的氧气含量进行了调整,分别设定为2.5%、3.0%和3.5%,并记录了相应的试验数据,这些数据在图2中呈现。

图2 锅炉效率随氧量变化曲线

如图2所揭示,锅炉的热效率随着氧含量的增加呈现出一种先上升后下降的变化趋势,大约在3.0%时达到峰值,当氧含量从2.55%增加至3.01%时,干烟气的热损失有所上升,而未燃尽的碳的热损失则呈现下降趋势,使锅炉热效率提高0.07%。但氧含量继续增加,干烟气热损失加大,未燃尽碳热损失降低,导致锅炉热效率下降0.1%,送风和引风机能耗上升当氧含量上升时,屏式过热器的出口管壁温度会降低,而高温过热器和再热器的出口管壁温度则会升高。在热力学过程中,过热蒸汽的冷却需减少减温水流量,而再热蒸汽在事故状态下,喷水流量需增加。

在直流锅炉的运行过程中,观察到风量起初增加时,炉膛内部温度以及烟气出口温度并未出现显著的波动,然而,随着风量的进一步强化,烟气的流动速度明显提升,导致高温过热器所吸收的热量也随之增加,进而使得过热蒸汽的温度不断上升,相应的减温水流量也有所增大。在燃料供给量保持恒定的条件下,若持续增加风量,则会使炉膛内的温度降低,进而导致锅炉的辐射受热面吸收的热量减少,从而延长了加热段的时间。

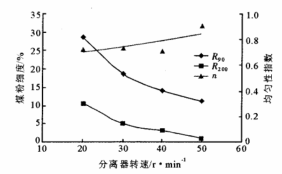

3.3煤粉细度

在调整两台锅炉的煤粉细度之前,分离器的转速均被设定为50转/分钟,这时煤粉细度大约为10%,这与设计的煤粉细度20%不符。为了进行进一步的调整,我们选取了编号为35的磨煤机,以测试其分离器的特性,本次实验中,我们分别将动态分离器的运转速度调整至20、30、40和50转/分钟,并且记录了相应的试验数据,这些数据在图3中展示。

图3 煤粉细度与分离器转数之间的关系曲线

根据图3的数据,我们可以观察到,随着分离器转速n的提高,煤粉的细度逐渐减小,煤粉的均匀性指数也随之提高。具体而言,观察到在转速从每分钟20转提升至每分钟50转的过程中,煤粉的细度Rso由28.6%减少至11.3%,Rzoo由10.6%减少至1.1%,均匀性指数由0.73增长至0.91,与此同时,磨煤机的功率由617.9千瓦增长至703千瓦,研究显示,当磨煤机运行速度提高时,煤粉颗粒变得更细,这导致其均匀性指数提高,然而,与此同时,磨煤机的能量消耗也随之增加。

在设定煤粉细度Rw为20%的条件下,分离器转速大约为30转每分钟时,3号机组在950兆瓦的负载下,磨煤机的电功率减少了332.5千瓦;在1000兆瓦的负载工况下,4号机组中磨煤机的电功率较之前有323.5千瓦的降低。在综合考量之下,将分离器的转速调控在30至35转每分钟,同时保持煤粉细度Rw大约在20%的水平,这样能够达到机组运行的经济效益最大化。

3.4 二次风门

3.4.1 燃烧器二次风门

本项研究深入分析了燃烧器内部结构中的二次风门,在锅炉系统中的应用效果,通过采用分层的巨大风箱,实现双边进风的技术方案,在保持燃烧器旋流二次风挡板开度一致的条件下,观察实验数据发现,风量分布呈现中央区域风量相较于两侧更丰富的特征。

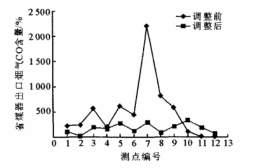

本研究针对由于炉内风量分布的宽度不均匀性以及燃烧效率的不均匀性导致的氧气需求的不均衡问题,对同层燃烧器的二次风门旋流器进行了不同开度值的调整设定,根据文献[2]提供的数据指出,Nr3型燃烧器外部旋流二次风的风量,占整个燃烧区所需风量的比例约为60%,所有燃烧器的外部二次风旋流器最初设定为60%的开度。我们分别对同一层的八个燃烧器外部二次风旋流器进行了开度调整分别为75%,50%,50%,60%,60%,50%,50%和75%,通过观察

图表4和图5,可以比较参数调整前后的差异。

图4 燃烧器调节前后,省煤器出口烟气含氧量的变化

图5 燃烧器调整前后,省煤器出口烟气中CO含量的变化状况分析

3.4.2 重新调节燃尽风二次风门

在进行侧燃尽风的调节时,保持风门完全开启的状态,进而对内部和外部的二次风挡板以及旋流器进行细致的优化处理。在进行调整之前,外部的二次风挡板多数处于闭合状态;而调整完成之后,这些风挡板均完全打开,调整燃烧器外部二次风旋流器的开度,能够减少飞灰中的可燃物比例0.17%,同时降低未燃尽

碳的热损失0.054%,从而使锅炉的热效率得到提高0.09%。

3.5 燃尽风率

在控制燃烧风量的环节中,成员们核心职责确保节能器排烟位置的氧气含量维持在一定水平,借助调节燃烧区域与燃尽区域的气流分配比例,以此来提高煤粉的燃烧效率以及减少污染物的排放,在进行此类调整时,对于预防锅炉主蒸汽及再热蒸汽温度超过安全限制等安全问题具有重要意义。随着燃尽风比例的上升,排放至环境中的污染物数量降低,然而,固体燃料未完全燃烧所导致的热损

失却有所上升,若燃尽风的比例下降,则排放的污染物数量将增加。具体情况可参见图6。

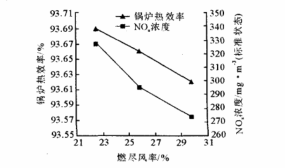

图6 调整燃尽风率锅炉效率变化趋势

通过分析图6得知,在确保锅炉氧气含量恒定的前提下,降低燃尽风的速度会引起飞灰中未燃尽物质的降低,然而,这种做法会导致省煤器排出的烟气中污染物的浓度上升。随着燃尽风率的减少,从29.8%降至22.5%,锅炉的热效率得到提升,增加了0.07个百分点,达到了93.69%。然而,省煤器出口烟气中的污染物含量呈现出上升趋势,由273.8毫克/平方米增至328毫克/平方米,当燃尽风率达到了25.8%,锅炉的热效率提升至93.66%,省煤器出口处的烟气污染物含量降至295.4毫克/立方米。

增大燃尽风量会使得炉膛内靠近燃尽风口的位置烟气温度下降,这一点对于屏式过热器区域来说是有积极作用的,因为这样可以降低该区域的烟气温度,随着燃尽风率从22.5%上升至29.8%,屏式过热器的出口管壁温度平均值减少了大约10.1摄氏度。

4 结论

通过精确调整某公司锅炉的关键参数,如一次风机运行模式、氧量、煤粉细度、二次风门和燃尽风率,我们发现可以将锅炉热效率提升至最高,达到93.69%。这一调整不仅提高了经济效益,还优化了氧气浓度分布,降低了飞灰可燃物含量和未燃尽碳热损失。同时,调整燃尽风率还有助于降低炉膛内燃尽风口附近的烟气温度,对屏式过热器区域有利。这些优化措施为锅炉的安全稳定运行提供了重要支持。

参考文献

[1]袁亚东. 某235 MW油页岩循环流化床锅炉的燃烧调整[J]. 电力勘测设计, 2023, (12): 70-72+86.

[2]成斌, 石书雨, 高畅, 高金玉, 姚建超. 350MW旋流对冲锅炉冷态动力空气场试验研究[J]. 电子元器件与信息技术, 2023, 7 (11): 213-215.

[3]李强. 660MW对冲燃烧锅炉结焦问题分析及治理[A] 吉林省电机工程学会2023年学术年会获奖论文集[C]. 吉林省电机工程学会, 吉林省电机工程学会, 2023: 6.

[4]吴壮. 锅炉燃烧及制粉系统性能优化调整探讨[A] 吉林省电机工程学会2023年学术年会获奖论文集[C]. 吉林省电机工程学会, 吉林省电机工程学会, 2023: 6.

[5]梁建国. W火焰锅炉燃烧数值模拟及优化调整研究[A] 2023年电力行业技术监督工作交流会暨专业技术论坛论文集(下册)[C]. 中国电力技术市场协会, 中国电力技术市场协会, 2023: 7.