扬子江药业集团江苏制药股份有限公司 225300

摘要:本文针对黄芪苷提取过程中反应釜生产程序进行设计研究。通过分析现生产过程中存在的问题,提出了一系列改进措施,旨在提高黄芪苷提取效率。实验结果表明,优化后的反应釜在提高生产效率的同时,也显著降低了人员劳动强度,满足了制药行业对高效、稳定生产的需求。

关键词:制药行业;搪玻璃反应釜;程序设计;PLC

引言:在黄芪苷提取行业中,反应釜的效率和稳定性直接影响到药品的生产质量和成本。搪玻璃反应釜作为行业内广泛使用的设备,其调酸调碱生产过程尤为关键。本文旨在探讨如何通过程序设计和优化,提升搪玻璃反应釜的调酸调碱效率和可靠性,以适应制药行业的高标准要求。

一、制药行业反应釜概述

1、制药行业反应釜的重要性

在制药行业中,反应釜扮演着至关重要的角色。它不仅提高了黄芪苷提取的效率,确保了生产的稳定性,而且还直接关系到药品的质量和安全。此外,反应釜的自动化程度也直接影响着生产成本和企业的市场竞争力。

2、反应釜概述

反应釜是综合反应容器,根据反应条件对反应釜结构功能及配置附件的设计。从开始的进料-反应-出料均能够以较高的自动化程度完成预先设定好的反应步骤,对反应过程中的温度、压力、力学控制、反应物/产物浓度等重要参数进行严格的调控。其结构一般由釜体、传动装置、搅拌装置、加热装置、冷却装置、密封装置组成。

二、现生产过程分析

1、工作原理

现有反应釜主要依赖于机械运动来实现提取物的反应过程。该设备包含一个搅拌系统、加热系统、上料系统。搅拌系统负责在生产的过程中充分混合,使得反应更加充分。整个过程需要高度的精确性和速度,以满足制药行业对效率和准确性的严格要求。物料通过真空将其输送至釜体内,经加热系统对其进行加热,达到设定温度后人员往釜体内添加溶剂,添加过程中需对其进行搅拌。通过该一系列的操作,实现黄芩苷提取物的生产。

2、存在的问题

车间现有反应釜在自动化程度相对较低,仅仅对转速和温度进行控制。人员在生产过程中需对温度、转速、流速进行监控,同时反应过程中需人员手动加入盐酸、氢氧化钠、物料,从而生产质量控制相对较难,人员劳动强度较高。在生产的过程中无法做到密闭,从而导致设备出现锈蚀等现象。

3、设备性能评估

从搅拌、温控、上料等方面对反应釜可靠性进行评估。在温控方面,现反应釜采用电加热方式,电加热可接入自动化系统中,可实现对温度的精准控制,但在事迹生产过程中可能会出现加热时间较长的问题。在上料方面,目前所采用真空上料,真空上料可提高上料速度,但存在冲料风险。流速控制方面为人员手动控制,无法保证流速的精准性。

三、自动化程序设计

1、设计原则

在制药行业中,反应釜是确保生产效率和产品质量的关键环节。程序设计,首要考虑的是其稳定性、准确性以及适应性。

2、优化措施

针对现有反应釜生产过程中存在的问题和不足,我们提出以下优化措施:对上料系统进行了优化。通过采用隔膜泵和计量泵,降低人员上料时劳动强度,同时提高流速的精准性,提高了生产效率。对温控系统、上料系统进行优化,通过引进PLC控制器和人机界面,实现了全自动控制。通过对触摸屏操作,操作人员可轻松设定生产参数,调整生产工序。通过引入温度传感器、变频器、压力传感器、电磁流量计等电器设备,可以实时查看生产状态、生产数据,大大简化了操作流程并提高了工作效率。

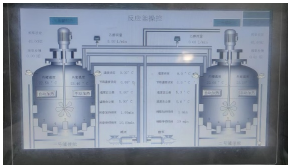

系统设计图

上料系统

生产控制界面

3、预期效果

提高反应釜的生产效率。改造后反应釜能更温度、更快、更便捷的完成黄芪苷的生产工作,减少因人为生产参数导致的产品质量问题。同时改造后的程序将能够更加稳定、可靠地运行,减少因机械故障或人为操作失误导致的产品质量问题,确保出厂的每一批药品都符合严格的质量标准。

四、实验与结果分析

1、实验设置

在本节中,我们将详细阐述反应釜程序设计与优化实践的实验设置。实验的目的是为了评估不同设计方案对生产效率和稳定性的影响。首先,我们选定了2种不同的程序设计方案,每种方案均基于相同的工艺,不同的操作方法。实验中,我们采用了标准化的测试流程,确保了实验的可重复性和准确性。实验环境严格控制,以排除外部因素对实验结果的影响。此外,我们还设置了对照组,以便于比较不同设计方案的性能差异。实验设置的严谨性确保了后续数据分析的可靠性。

2、数据收集与分析

在实验过程中,我们系统地收集了关于上料速度、加热时长、故障频率和操作稳定性的数据。数据收集采用了高精度的传感器和自动记录系统,确保了数据的准确性和完整性。收集到的数据经过初步整理后,我们运用统计分析方法,包括方差分析和回归分析,来识别各设计方案之间的性能差异。通过这些分析,我们能够确定哪些部件对性能有显著影响。此外,数据分析还揭示了潜在的优化方向,为后续的优化措施提供了科学依据。

3、优化效果验证

基于数据分析的结果,我们对生产程序进行了针对性的优化。优化措施包括改进调整操作参数和引入新的控制策略。为了验证优化效果,我们再次进行了实验,并收集了相关数据。通过对比优化前后的性能指标,我们发现优化后的生产效率和稳定性上均有显著提升。具体而言,原先生产一批黄芪苷提取物为6人操纵,现可实现1批生产只需2人,同时操作稳定性得到了显著增强。这些结果不仅验证了优化措施的有效性,也为反应釜的进一步改进提供了实践依据。

结束语

通过对反应釜程序的深入研究和优化实践,本文不仅提高了反应釜的整体性能,也为制药行业的自动化生产提供了有力的技术支持。展望未来,随着技术的不断进步和市场需求的变化,持续的优化和创新将是制药设备发展的关键。