广东省建筑工程集团股份有限公司(广东水电二局股份有限公司)

一、工程概况

乐嘉路站~岗贝站区间盾构从岗贝站南端头始发,在乐嘉路站北端头接收,区间南起乐嘉路站,沿机场高速向北进入岗贝站。其中控制性建筑有民航广州航材业务管理用房(A7)、广州市白云机场综合办公楼(A12)、民航食堂办公楼(A8)以及机场高速ZR线、机场高速白云新城匝道桥等,该段线路全线侧穿机场高速ZR线,区间位于机场高速主桥东侧,与机场高速主桥平行,平面避让了主桥桥梁桩基,与桥梁桩基距离最近处约为1.62m。

区间穿越溶岩区。本工程溶岩区范围为:左线ZDK3+750.422~ZDK4+136.42,长度385.998m,左线存在串珠且溶洞发育强烈;右线YDK3+765.994~YDK4+142.74,长度376.746m,右线存在大溶洞,洞高为10m;溶洞见洞率为80%,穿越溶岩区范围覆土厚度12~22.5m。地质情况:从上到下依次为<1-2>素填土、<5n-2>粉质粘土、<5c-1a>粉质粘土、局部砂层、溶洞、˂8C-2˃中风化石灰岩、˂9C-2˃微风石灰岩;其中洞身范围主要为:˂8C-2˃中风化石灰岩、˂9C-2˃微风石灰岩,其中˂9C-2˃抗压强度最小值为:33.8MPA,最大抗压强度为120MPA、平均66MPA,盾构机为铁建重工生产的土压平衡盾构机,盾构机掘进中采用“限速度、勤开仓、控土量、密测量、多注浆”十五字方针。

二、施工重难点

(1)隧道位于微风化石灰岩,岩面强度差异大且高程无规则变化,盾构掘进时极易出现大岩块滞排、刀具损坏等问题。

(2)乐岗区间右线南方航空公司至民航大酒店段为高发育溶洞区,详勘孔编号 MN2Z3-LG-97、100,施工补勘孔编MN2Z4-LG-284、285、286均为洞高大于 6米,其中详勘 MN2Z3-LG-100 揭露洞高为:9.8m;施工补勘察MN2Z4-LG-285揭露溶洞洞高为:13.7m,主要分布于隧道洞身及隧道底,盾构掘进可能存在陷人栽头等现象。

(3)溶洞上方9C-2岩壳层很薄,掘进中出现石块多,造成螺旋机滞排,仓内大量十块堆积,导致出现螺旋机起拱现象。

(3)隧道范围局部有存在V型风化深槽,隧道上方存在<3-1>细粉砂和<5c-1a>粉质粘土厚度(流塑~软塑)不良地层,掘进过程中容易造成出现超排,造成发育区水力失稳,引发地下水流失,导致地表沉降。

三、溶洞处理

3.1溶洞分类

根据《乐嘉路站至岗贝站区间岩土工程勘察报告》报告编号:(KC-2019-019/2018-004-X-16-01),对溶洞分为以下四种类型:全充填溶洞、半充填溶洞、无充填溶洞、串珠状溶洞。

3.2溶土洞处理范围

1、隧道结构轮廓外放3米范围(靠近机场高速侧外放5m)内,地面至隧道底范围内的溶土洞均需处理。

2、隧道底为灰岩时,结构轮廓外放3米范围内,隧道底板以下3米内溶洞必须处理。

3、当隧道底为较稳定的隔水层(例如粘土、粉质粘土)时,

(1)若隔水层厚度≥3米,则隧道底下的岩溶一般不做处理。

(2)若隔水层厚度<3米,且最上层溶洞顶板厚度<3米或厚跨比<1,则隧道结构轮廓外放3米范围内,岩面以下3米内溶洞必须处理。

4、当隧道底至岩面为砂层或无较稳定隔水层时,

(1)若最上层溶洞顶板厚度≥3米,则隧道底下的岩溶一般不做处理。

(2)若最上层溶洞顶板厚度<3米或厚跨比<1,隧道结构轮廓外放3米后,岩面以下3米内溶洞必须处理。

5、隧道轮廓外放3米后,对隧道底板下遇串珠状溶洞、溶蚀凹槽、破碎带等特殊地质,应根据其埋深、地下水性质综合判断后由设计单位提出处理深度及范围,经业主审查后实施。

3.3溶土洞处理办法

1、半充填及无充填(且洞高≤3m)的溶土洞或全填充的溶土洞

对于半充填及无充填(且洞高≤3m)的溶土洞或全填充的溶土洞,采用PVCø48mm袖阀管进行注浆填充,周边孔灌注双液浆进行封边,中央孔灌注水泥浆进行填充压密。由于本工程施工环境复杂,施工作业面受到约束,根据实际情况本次溶土洞注浆填充按如下进行:

(1)对于有条件封边的溶土洞,则先对周边孔进行双液浆封边,后再中央孔灌注单液浆填充。

(2)对于无条件封边的溶土洞或采用斜孔处理的溶土洞,则先对周边孔进行单-双液浆交替灌注,并以单液浆为主,双液浆为辅,加大浆液扩散半径,确保对溶土洞填充饱满,然后中央孔灌注水泥浆。

2、半填充及无填充(且洞高≥3m)的溶(土)洞

对于半填充及无填充(且洞高≥3m)的溶(土)洞,先灌注水泥砂浆进行填充,后再进行水泥浆压密灌注。

由于本工程周边环境复杂,施工场地协调困难,作业面较窄,无法满足水泥砂浆灌注所需作业场地。再有周边交通繁忙、人流密集,水泥砂浆需要大压力泵送灌注,且经常出现堵管、爆管现象,会对周边造成安全事故。

所以本工程对于半填充及无填充(且洞高≥3m)的溶(土)洞处理调整为:

(1)对于有条件封边的溶土洞,采用PVCø48mm袖阀管先对溶土洞周边孔进行双液浆灌注封边,然后中央再进行水泥浆压力灌注。

(2)对于无条件封边的溶土洞或采用斜孔处理的溶土洞,则采用PVCø48mm袖阀管先对周边孔进行单-双液浆交替灌注,并以单液浆为主,双液浆为辅,加大浆液扩散半径,确保对溶土洞填充饱满,然后中央孔灌注水泥浆。

3.4溶洞注浆

乐嘉路站至岗贝区间溶洞分布于交通繁忙的机场路,由于机场路车流量大、管线、暗渠等,项目部将施工方案和占道方案进行了数次的优化,从最开始的全部封路进行探挖封边注浆方案,再到六期围蔽施工方案再最终优化成四期围蔽+斜孔注浆的施工方案。

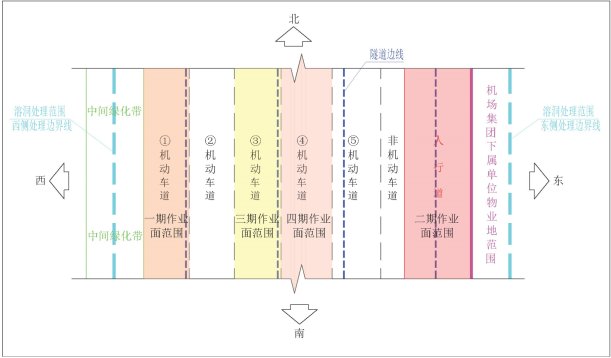

图3.1-1优化后的注浆范围图

本次溶洞处理拟定分四期进行施工。具体划分如下:

1、第①车道为一期溶土洞处理施工作业范围;

2、东侧人行道为二期溶土洞处理施工作业范围;

3、第③车道为三期溶土洞处理施工作业范围;

4、第④车道为四期溶土洞处理施工作业范围;

其余地方的岩溶处理采取斜孔注浆的方式进行处理。

图3.1-2机场路溶洞分布图

图3.1-3斜孔注浆布图

3.5 注浆参数

1、注浆顺序:遵循“先外后内,隔孔灌注”顺序,以防止跑浆、窜浆现象。

2、注浆材料

(1)水泥采用42.5级普通硅酸盐水泥;

(2)水玻璃采用模数m=2.4~3.4(浓度Be=30~40)。

3、浆液配比

(1)单液浆配比:水泥﹕水=1.0~1.5(质量比);

(2)双液浆配比:水泥:水:水玻璃=1﹕1.38﹕0.3(质量比),具体配合比应根据现场试验确定。

4、注浆压力

注浆压力为0.2~0.6MPa,如注浆孔距较大的位置压力可适当加大。

5、终注条件:

当注浆压力达到0.6Mpa,注浆速度为10~15L/min时,注浆持续时间10~15min可终止注浆。

图3.1-4溶洞注浆流程

本段溶洞共注入19540m3当注浆完成后对每个溶洞进行检测,检测标准为:标贯基数不少于10击。

3.6注浆顺序

1、、先外后内、先大后小,跳(隔)孔分序灌注。

2、先周边孔注浆封边,后中央孔灌注填充。

3、对多层溶洞的处理由深至浅,由下而上进行施工。

4、注浆浓度先稀后浓,以浓浆为主,

3.7袖阀管注浆施工工艺及流程:

3.8袖阀管注浆施工

(1)测量放样

根据详勘钻孔平面坐标测放揭露溶(土)洞的详勘钻孔孔位,并以该详勘孔位为基点放样出线路方向线和垂直于线路的方向线,在两个方向线上进行2m孔距梅花型位布置。

(2)钻孔

按照测量放线定出的孔位进行钻孔,钻孔过程中采用循环泥浆护壁保护成孔。浇注套壳料在钻好的孔内下管浇注套壳料,起固管作用。

(3)安设注浆管

注浆管分为实管和花管两种,为了保证注浆填充质量,在溶(土)洞顶板1m以上安放实管,以下安放花管。下管时注浆管底部加下闷盖、下管完成后管口加胶盖;

止浆系统由皮碗式止浆塞、花管、宝塔头和管堵组成,止浆塞必须采用双塞系统,而且一套塞子只能包含一环灌浆孔。

(4)固管止浆

浆液配合比为水:水泥=1:1.50。在袖阀管与孔壁之间的空隙中下入½"钢管至套壳料顶面(待加固洞顶界位置),从½"钢管中注入配置好的浆液直至孔口返出,孔口浆面下沉后应多次回灌,保证固管止浆效果。

(5)注浆

待套壳料养护2~3d后进行开环。开环时注水进行试验,以检查注浆管路是否正常和判断地层的吸浆能力等,并防止堵管。

四、盾构机选型

盾构机采用2台由铁建重工生产的土压平衡盾构机,刀盘采用6辐条+6面板的设计形式,开口率为33%,设置2个被动搅拌棒和2个刀盘主动搅拌棒,盾构机具体参数详见下表

两台土压平衡盾构机进入岩溶地层前,对刀具进行更换;将刀盘正面和边缘的楔形齿滚刀更换为光面滚刀,以增强光面滚刀在岩溶地层中破岩能力。

五、盾构在岩溶区掘进遇到的困难

2024年4月9日乐岗区间左线掘进至592环时出现螺旋机排渣异常,经过初步分析,项目部认为可能的原因包括螺旋机断轴、螺旋机进料口上方起拱、渣土改良不到位导致螺旋轴形成栓塞等。

为了验证这些判断,项目部采取了一系列现场排查措施。首先,通过往螺旋机塞入方木、泥巴袋子、石块等方式,并反转螺旋机,观察刀盘扭矩的变化。经过螺旋机异常时反复试验,项目部确定螺旋机并未发生断轴情况。同时,项目部查看之前的设备运行参数,也未发现螺旋机扭矩存在突变现象(螺旋机扭矩设计最大值为178KNM,项目部在调取历史记录发现扭矩为20~23KNM),因此初步排除了螺旋机断轴和栓塞的可能性。

在排除了机械故障的可能性后,项目部将目光转向了地层情况和土仓设备设计。通过对盾构掘进地层以及掘进近几环的渣样的详细分析,项目部发现地层处于9C微风化石灰岩层,地质较硬,节理隙稍发育,在此地层掘进容易导致土仓内进入较大石块。这种地层特性可能导致螺旋机上方起拱,从而引发螺旋机转空现象。此外,盾构掘进面对可能存在的未处理空洞注浆也可能对螺旋机的正常运行产生影响。

为了解决螺旋机排不出土这一问题,项目部准备常压开仓后进行清仓,在开仓过程中,项目部进行人工清理渣土,先采用铁铲、高压水对土仓上部较松散渣土进行初步处理,配合溜槽排出。后续使用撬棍、铁铲、风镐等工具对较硬的渣土进行彻底清理。在清仓过程中,项目部发现螺旋机进料口的确存在起拱现象,周边渣土较密实。最后并对刀具的磨损情况进行了详细检查并更换。经过连续8天的艰苦努力,项目部成功完成了人工清仓工作。

图5.1.-1仓内清渣

2024 年 4 月 19 日穿越岩溶地层二次出现仓内起拱不良地层螺旋机排渣出现异常情况,由于地层处于串珠状溶洞区,常压开仓条件苛刻,选择气压开仓则功效低、工期长,且涉及动火作业等风险。综合以上不利因素。项目部采用打泥泵通过螺旋机底部注入孔,压注粘土进行局部挤压破坏石拱,已排出部分块石。

2024年5月16日掘进至605环,连续出现3次螺旋机顶部出现起拱现象,每次起拱后项目部采用粘土输送泵打泥方式进行破拱,破拱完成后每次掘进进尺仅有300~1000mm,压注粘土进行局部挤压破坏石拱效果不佳,为了彻底解决螺旋机起拱现象,项目部决定采取局部填仓常压开仓,增设主动搅拌棒。

5.1填仓常压开仓施工方法

5.1.1填仓流程

本次填仓的流程:止水措施→浆气置换→填仓作业→仓内常压凿除作业→常压换刀、增设主动搅拌棒→盾构机脱困→恢复掘进。

5.1.2止水措施

填仓常压换刀施工方法,在盾构机管片壁后施工多个止水环,向盾壳周围注入膨润土泥浆,向刀盘密封系统注入油脂。倒数5-7环进行系统双液注浆,确保壁后填充密实,形成封闭止水环。详见图4.1-1盾构壁后和径向孔注浆示意图。

图4.1-1盾构壁后和径向孔注浆示意图

二次注浆参数:

注浆压力:0.5~1Mpa。

②注浆量:每环的压浆量一般为1~2m3,注浆量受到注浆压力的影响注浆量和注浆压力双控指标。

③二次注浆材料配比:二次注浆采用水泥浆、水玻璃双液浆进行, 水泥浆采用P.C42.5普通硅酸盐水泥,水玻璃采用35Be′(波美度)的浓度, 水泥浆浆液水灰比为 1 : 1;水泥浆与水玻璃的配比( 体积比) 为:1:1。

5.1.3浆气置换

使用同步注浆机,将水泥浆(填仓浆质量要求填仓浆质量要求为试配强度等级为M2.5,初凝时间约5h,3d强度0.5 MPa,7d强度1.0MPa,浆液稠度12.5mm。配合比经过现场试验确定,暂定配合比表7.1-1所示)

材料 | 用量/KG.m3 | 品质规格 | 备注 |

水泥 | 280 | P042.5 | |

膨润土 | 450 | 钙基 | |

水 | 615 | 自来水 |

表5.1-1填仓配合比

填仓浆液从3、9点位的球阀向土仓内加注,同时打开1点和11点位的球阀缓慢释放空气和泥浆,直至排出浆,再用1点和11点位的球阀向土仓内加注,12点的球阀缓慢释放空气和泥浆,直至排出浆;排出浆前及时关闭Samson系统。用水泥浆置换空气时,保证注浆连续,填仓过程应遵守“等量替换、土压不变”的灌浆原则,即灌注浆过程中同步调节仓压,使仓压稳定在预设安全范围内,注浆过程中以适当速度持续转动刀盘,填仓注浆到后期平衡阀有浆液流出进,关闭盾构气压系统,继续灌浆保压至一定压力,注约23方浆填满土仓后,停止注浆。

图4.1-2 浆气置换示意图

② 再土仓隔板处安装温度表,测得土仓隔板处的温度,温度低于35°时说明舱内水泥水化热反应结束或待浆初凝后(约3-6小时,通过泄压孔处钢钎确定浆强度),使用二次注浆机,将水泥浆(水泥:水=1:1或1:0.8)从12点位的球阀向土仓加注,打开人闸位置的球阀缓慢释放土仓内空气。直至人闸位置的球阀流出浆液后,继续注水泥浆,并实行分级加压,直至将仓压维持在2.5bar左右,停止注水泥浆(中途如果土压降低,继续注浆,直至仓压满足要求)。

5.2常压清仓

满足开仓条件且施工机具准备到位后,打开仓门,从仓门位置开始清仓,开仓前应委托专业机构进行有毒有害气体检测并达标,且整个清仓及换刀过程应持续检测有毒有害气体,清仓过程中严禁转动刀盘,清仓顺序为先清理仓门上部及周边浆体,然后向下清理至中心刀位置。

除浆过程尽量不要出现过凿,否则应立即对过凿部位采用快硬水泥封堵。土仓内砂泥处理完全后,再按计划进行割除2条被动搅拌棒,增设主动搅拌棒及刀具的检查,刀具检查时,应先逐一清理及凿除刀厢内浆液,再进行刀具更换工作。每完成更换一把刀具,均要及时用棉纱对刀具周边空隙进行封堵。然后从下往上进行刀具更换和焊接主动搅拌棒,由于底部有水,无法实施加强环的优化。

图5.2-1 改造前主动搅拌棒与螺旋机关系示意图

图5.2-2 新增主动搅拌棒图

六、盾构机的设计缺陷

1、螺旋机轴比较短,属于喂料式

2、搅拌棒布置不合理

3、土仓加强板未连续,形成坑槽。