李亚龙 黄会成

株洲中车特种装备科技有限公司,湖南 株洲 412001

摘要:

本文采用射线检测和一种创新的超声检测方法对AP1000核电CAS系统压合管道插入深度测量对比验证,探究出一种既能有效测量压接口深度又能提高检测效率的超声检测方法。此超声检测方法能高效快捷的检测测量现场压合管道的压接深度。

关键词:压合管道;射线检测;超声表面波检测

1、引言

压合管道主要应用在AP1000核岛、常规岛中的CAS系统,即压缩和仪表空气系统,该系统采用美国维特利(Victaulic)不锈钢压合系统管道。压合管道的安装主要是通过划线工具或量规,使管道完全插入压入配合连接件。压合管道对插入深度有严格要求。若插入深度不满足要求,存在严重的运行安全隐患。

由于压合口呈密封状态,压管前无标识,无法使用常规手段测量其插入深度,考虑在不损坏、不影响压合管道压接处性能的前提下,对压接处的质量进行无损检测。前期采用射线检测,由于工程现场以及射线检测的特点,存在检测周期长、效率低、成本高等局限性,因此考虑采用超声表面波检测方法替代,本文通过试验对比,验证超声表面波检测的可行性。

2、工程背景

2.1压合管道连接配合关系

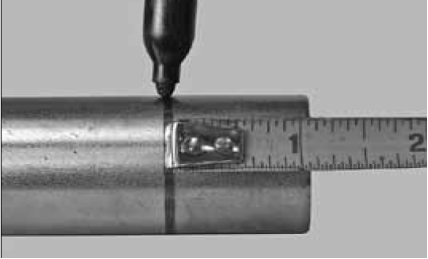

压合管道的安装主要是通过划线工具或量规,使管道完全插入压入配合连接件。压入配合管件和管道的连接需采用制造商生产的压入工具,需按照详细的操作手册进行压入配合管道和配管的组装,压合管道对插入深度有严格要求,如图图2-1和图2-2所示。

图2-1 压接前定位标记

图2-2 插入后剖面图

此类压合管道压口规格分为一寸和两寸,壁厚均为1.65mm,已完成的压合管道压接口(以下简称“压合口”)主要集中在1#核岛的CAS系统 ,经梳理统计,1# 核岛40/50/60/12厂房,2#核岛共计CAS压合口约3214个。

2.2射线检测技术方法

由于压合管处于密闭状态,不能直接对其插入深度进行测量,考虑在不损坏、不影响压合管道压接处性能的前提下,对压接处的质量进行无损检测。现采用常规的射线检测方法检测压合管道插入深度,并对厂房部分压合口采用射线检测方式来确定其压口成型和插入深度。

射线检测方法是利用物质在密度不同、厚度不同时对射线的衰减程度不同,如果物体局部区域存在缺陷或结构存在差异,它将改变物体对射线的衰减,使得不同部位透射射线强度不同。从而使胶片感光不同的原理,实现对被检件内部质量的检测。射线检测用底片作为记录介质,可以得到直观图像,且可以长期保存,但是射线检测成本较高,检测速度较慢,射线对人体有害(当人体受到辐射时,电离辐射的能量转移给人体,阻碍细胞活性机能,导致细胞死亡,进而使肌体组织产生一系列化学生物变化,甚至导致身体死亡。),必须采取有效的安全保护措施。

射线检测采用垂直透照方式,将放射源对准压合处,焦物距400mm,使压合处在底片上垂直成像,如下图2-3所示。以压接深度为基准,测量插入深度如下图2-4所示:

![C:\Documents and Settings\chen\Application Data\Tencent\Users\297033587\QQ\WinTemp\RichOle\2@G{ZP7MKKIGK[}YCRX32]K.jpg](/convert/2024-07-12/word_172076462650100565.003.jpeg)

图2.3 射线透照示意图 图2.4 底片插入深度测量示意图

2.3射线检测局限性

大部分压合管道位置无法搭设脚手架,且靠近墙体无法进行射线拍片;其次进行射线检测时,由于射线具有放射性,需进行辐射安全防护。CAS系统压合管道分布在核岛厂房内,部分厂房比较空旷,现场无遮蔽物,辐射安全防护困难。

3、超声与射线检测对比

考虑到现场施工条件与工期,使用射线检测来进行压合管插入深度测量的成本偏高,因此很有必要探究高效快捷的检测方法来测量压接口深度。通过理论探讨排除了其他的方法后,一致认为可以采用超声表面波的方式测量插入深度,并通过试验验证。

3.1超声检测原理

超声表面波是一种只能在固体介质表面传输的波。在传输过程中随着传播深度的增加,超声波能量急剧下降。表面波在固体中传播,遇到声阻抗不同的两种介质(压接管与空气)分界面时会发生反射,当声波遇到异质界面时,就发生反射和折射,反射的表面波可以在超声波探伤仪中读出探头距离反射面的距离,利用表面波的这一特征可以对压接口深度进行测量。检测原理示意图如下图3-1所示。

图3-1 表面波传播到插入管端部示意图

3.2超声与射线对比

为验证超声表面波检测CAS系统压合管道插入深度的可行性。选取两个一寸的压合管道试件,分别进行射线检测和超声表面波测量,将两种检测方法得到的插入深度进行对比。

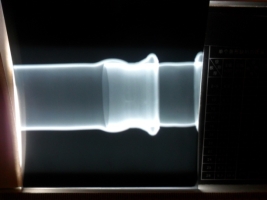

使用编号为02-11压合管道,先进行射线拍片,采用射线检测方法进行拍片,底片示意图见图3-2所示,底片影像测量的插入深度为27mm。

使用超声表面波测量编号为02-11压合管道,测量插入深度示意图见图3-3所示,测得的插入深度为26.4mm。

图3-2 02-11压合管道管道底片影像插入深度测量示意图

图3-3 02-11压合管道超声表面波测量压合管插入深度示意图

使用编号为1-4压合管道,先进行射线拍片,采用射线检测方法进行拍片,底片示意图如图3-4所示,底片影像测量的插入深度为26.5mm。

使用超声表面波测量编号为1-4压合管道,测量插入深度示意图如图3-5所示,测得的插入深度为26.0mm。

图3-41-4管道底片影像插入深度测量示意图

图3-51-4管道超声表面波测量压合管插入深度示意图

对这两个压合管道试件进行射线检测和超声表面波检测后,试验数据见表3-1。

表3-1 试验数据

试验 | 底片影像测量值/mm | 超声波表面波探头测量值/mm |

试验一 | 27mm | 26.4mm |

试验二 | 26.5mm | 26.0mm |

从试验数据中可以得出,利用超声表面波对压接口深度测量与射线拍片相比较,其误差不大于1mm,因此利用超声表面波测量压合管道插入深度是可行的。

3.3 现场检测

对压合管进行测量前,将探头扫查区域的灰尘、塑料、水泥等异物去除,保证探头能够很好的与压合管耦合。

施加耦合剂后,将表面波探头前端与套管紧贴,使表面波的传播方向与插入管的端部垂直,如图3-6所示。由于仪器上显示的读数是表面波探头前端到插入管端口的距离,如果表面波探头不紧贴外套管端部或探头倾斜,得到的读数则会不准确。

图3-6探头摆放位置示意图

当超声波探伤仪中的波形较为稳定后,将插入管端部的反射回波调节到示波屏满屏刻度的80%进行读数,并使用仪器的伤波存储功能对波形图进行保存。检测完成后将插入管上的耦合剂擦除。

3.4检测技术要点

1、由于表面波只在固体表面传播,遇到插入管端部和空气分界面时,一部分声波在固体表面仍以表面波的型式被反射并仪器接收,因此,被检管道表面应无异物,同时检测所使用的耦合剂不应流淌而影响表面波的传播,因此使用黏度较大的工业超声波耦合剂。

2、校准试块的端面一定要切割平整,以确保仪器校准的准确性。

3、如果探头放置在某一个位置时,表面波的回波信号较低或者杂波较多,无法辨认哪一个波是插入管端部的反射回波或读数困难时,则可以将探头沿插入管的周向进行移动,直至找到插入管端部的反射回波并完成读数。

4、如果初次测得的数据小于或者接近厂家手册给出的最小压入深度,则应对该压合管道的一周都进行测量,取最小值进行记录。

4、经济效益分析

4.1工期对比分析

从文中可以得出,测量CAS系统压合管道插入深度的检测方法有射线检测和超声表面波检测。

当采用射线检测时,检测是在夜间进行,并且核岛内作业时间上游单位要求在夜间24点至凌晨5点,非核岛内作业时间为夜间22点至凌晨5点,即每晚的作业时间为5~7小时。现场当时使用的放射源为Ir-192,一台居里数为12Ci,另一台为3Ci,考虑到辐射安全防护,无法使用两台放射源同时作业。大部分压合管道不具备拍片条件,需要搭设脚手架,而且有的位置无法搭设脚手架,有的位置靠近墙体无法进行射线拍片。在具备拍片条件的情况下,每晚预计拍片20道口,拍片预计需要160天,其中不包含现场拍片条件不具备或是夜间作业单上游单位不批准情况导致的时间拖延。另外,进行射线透照的厂房不能安排非射线检测人员进行工作,可能会导致部分公司或部门在此厂房的施工进度。

当采用超声表面波检测时,检测可以在白天进行,每天预计可以完成120道口,检测只需30天即可完成现场超声表面波检测。采用超声表面波检测可以缩短四个月多月的工期。前期采用射线检测完成36道压合口的插入深度检测,后期采用超声表面波替代射线检测,一个月完成现场了3178道压合口的插入深度检测。

4.2 成本对比分析

采用射线检测时,人员需求为6人,3人为现场作业人员,1人为监护人员,1人为评片人员,1人为现场条件勘察员以及指导脚手架搭设。

现场具备拍片条件以及射线作业单得到连续批准的情况下,射线检测所需的时间为5个月,不包含现场拍片条件不具备或是夜间作业单上游单位不批准情况导致的时间拖延,而根据现场工程特点,夜间射线作业单是根据现场工程紧急情况来批复的,当射线作业区域有紧急工作需夜间加班时,作业单得不到批准导致射线作业无法进行,从而延长射线所需的检测时间。

采用超声表面波检测比射线检测节约204650元成本,而在现场实际工作中,节约的成本将大于204650元。

4.3 优缺点对比分析

射线检测测量结果的直观性优点但是检测效率低、检测成本高、工期较长、需要进行辐射安全防护、影响其他单位、部门现场施工进度;超声表面波检测检测效率高、检测成本较低、缩短工期、缩短工期等优点唯有显示不直观缺陷,但可以将波形图进行保存以便查阅。

5、结论

本文通过采用常规的射线检测方法和创新的超声表面波检测方法对压合管道插入深度进行测量,将这两种方法进行对比,探究出一种既能有效测量压接口深度又能提高检测效率的超声检测方法。此超声检测方法能高效快捷的检测测量现场压合管道的压接深度,对现场进度更有保障,降低成本,提高工作效率。

参考文献:

[1] 常亮.浅析X、γ射线探伤无损检测原理及防护[J].品牌与标准化, 2016(4):2.DOI:10.3969/j.issn.1674-4977.2016.04.007.

[2] LIU Xu-ming,刘旭明,WANG Sheng,等.运用超声波检查铝合金挤压棒材缩尾缺陷的探索[C]//中国有色金属学会;上海铝业行业协会;Lw铝业加工技术中心.中国有色金属学会;上海铝业行业协会;Lw铝业加工技术中心, 2016.