广西南南铝加工有限公司 南宁市 530000

摘要:传动系统张力控制是确保材料加工质量的关键技术,其基本原理涉及张力的测量、控制策略的制定以及执行机构的精确调节。在连铸机、轧机等设备中,张力控制的应用对于提高生产效率和产品质量至关重要。本文以1#气垫炉调试运行为例,分析了带材张力波动的多种原因,提出了相应的改进措施。同时,探讨了现有技术的局限性,并展望了新型传感器技术和高精度控制算法在传动系统张力控制中的应用前景,以期提升整个系统的性能和稳定性。

关键词:张力控制;冶金行业;连铸机

引言

在冶金行业中,材料的张力控制是生产高质量产品的基础。特别是在连铸、轧制等关键生产环节,张力控制的精确性直接影响到材料的加工性能和产品的尺寸精度。传统的张力控制方法存在一定的局限性,如响应速度慢、控制精度不高等问题。随着技术的发展,新型传感器、先进的控制算法和智能化控制系统被逐渐应用于张力控制中,极大地提高了控制的精度和效率,推动了整个冶金行业的技术进步。

1.传动系统张力控制的基本原理

在冶金行业的许多设备中,传动系统张力控制基本原理是通过检测材料的张力并将其与预设目标值进行比较,对传动系统进行实时调节以维持张力的稳定。在金属带材或线材的连续制造过程中,张力的波动可能导致材料的断裂或不均匀地延伸,这将直接影响最终产品的质量。在轧制过程中,板坯或带材经过轧机时,必须保持一定的张力,以防止材料在轧制过程中出现褶皱或断裂。在这种情况下,张力通常通过调节轧机入口和出口的张力辊来实现控制。张力辊可以采用带有张力感应器的伺服电机驱动,以提供精确的张力调节。

为了进一步阐述张力控制的基本原理,可以引入基础的张力计算公式:

张力计算公式

![]() (1)

(1)

其中,( T ) 代表张力,( k ) 是材料的张力系数,( x ) 是材料的伸长量。通过公式,可以看出,张力 ( T ) 直接与材料的伸长量 ( x ) 成正比,其中 ( k ) 是一个根据材料类型和特性确定的常数。这种简化的表示有助于理解在实际操作中如何通过调节伸长量来控制张力。

张力控制调节公式

![]() (2)

(2)

其中,( Tadj) 为调整后的张力,( Tset) 为预设的目标张力,( Tmeasured) 为实测张力,( G ) 为控制增益。

2.传动系统张力控制的应用

2.1 连铸机的张力控制

在连铸过程中,金属从熔融状态凝固成固态的板坯或坯料,这一过程中,准确的张力控制至关重要。由于铸造过程的连续性,任何张力的不稳定都可能导致铸坯的尺寸不一致,甚至产生破裂,造成材料损失和生产中断。因此,连铸机的传动系统必须能够精确控制拉拔力,以确保铸坯在凝固过程中的平稳移动。为了达到这一目的,连铸机通常采用闭环控制系统,其中包括力矩控制和速度控制。力矩控制涉及到电机的转矩输出,保证铸机拉拔速度的稳定;而速度控制确保铸坯移动速度符合冷却和凝固的需要。传动系统采用如同PID控制算法,通过实时监测传动带或辊轮上的张力,并与预设的张力值进行比较,系统能够自动进行调整,以补偿由于材料属性变化或生产速度变化带来的偏差。在实践中,连铸机张力控制的优化涉及多个参数的精确测量和调整,如传动电机的转矩、辊轮的速度以及与材料相关的摩擦系数。通过实时数据的反馈,控制系统可以实时调整,保证连续铸造过程中铸坯受到均匀一致的力,从而保障产品质量和设备的长期稳定运行。

![]() (3)

(3)

其中,( F ) 代表辊轮对材料的力,( r ) 为辊轮半径,( sin(θ)) 为辊轮与材料接触点的夹角。

2.2 轧机的张力控制

在冶金行业中,轧机的张力控制是确保金属板材质量的关键技术。轧制过程中,金属板材或带材通过一系列轧辊,其厚度被逐步减薄至所需尺寸。这一过程要求精确控制材料的张力,因为张力水平直接影响轧制材料的微观结构、尺寸精度及表面质量。过高的张力会导致断带,而过低的张力则会导致轧件松弛,产生皱纹。因此,轧机必须配备高度精准的张力控制系统,以保证连续稳定的生产流程和高质量的产品。轧机中的张力控制通常涉及到使用张力计进行实时监测,并根据控制模型对轧辊的速度和压力进行调节。这些控制模型包括PID控制、模糊控制以及自适应控制等高级算法。这些算法能够处理传感器输入和历史数据,使张力控制系统能够适应生产条件的变化,如材料性质变化、轧机速度变化以及轧辊磨损等。此外,轧机的张力控制还需要考虑辊间张力与辊间速差的关系,确保各道轧制过程之间的张力平衡。通过对轧制过程的模拟分析,工程师可以预设张力模型,确保在整个轧制过程中张力的一致性。轧机的张力控制系统还需要具备故障诊断和自我修复的能力,以应对突发的生产中断,保证生产的连续性和设备的高可靠性。

轧机张力控制

![]() (4)

(4)

其中:( T ) 代表张力,( P ) 代表轧辊对金属带材施加的压力,( r ) 为轧辊半径,其中,( ![]() ) 代表轧辊和金属带材的接触角度

) 代表轧辊和金属带材的接触角度

2.3 其他相关设备的张力控制应用

在冶金行业中,除了轧机和输送系统外,诸如卷取机、开卷机和连续退火加热炉等相关设备同样关键地依赖于张力控制。以卷取机为例,它负责将加工后的金属带材卷绕成卷。其张力控制不仅关系到卷绕过程的顺利进行,还直接影响到最终产品的内部应力分布和表面平整度。卷取机使用张力传感器来监测和调节金属带材的张力,确保在整个卷绕过程中张力的均匀性。通常,采用闭环反馈控制系统,通过实时监控材料张力,并与设定值比较,调节主驱动电机的转矩,以此来维持恒定张力。开卷机在将卷好的材料展开供其他设备使用时,也必须严格控制带材的张力,以防止在展开过程中出现松弛或过度拉伸。类似地,连续退火加热炉在金属热处理过程中,需要精确控制带材通过炉内时的张力,以保障热处理效果和材料性能的均一性。

2.4 以我司1#气垫炉调试运行过程为例,分析引起带材张力波动的几种情况及改进措施:

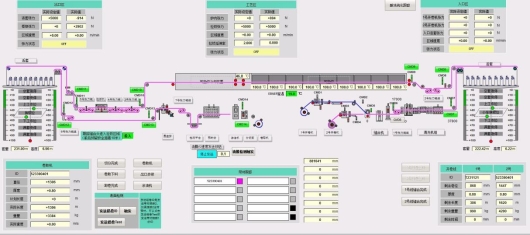

1#气垫炉生产线概览图

2.4.1 入口和出口段的张紧辊组负荷分配不合理引起的张力波动

绿色曲线:7#-1辊实际转矩

绿色曲线:7#-1辊实际转矩

紫色曲线:7#-2辊实际转矩

出口段7#张紧辊组负荷平衡前

出口段7#张紧辊组负荷平衡后

通过对入口段1#张紧辊组、出口段7#张紧辊组西门子s120逆变器装置内部的工艺调节器合理配置,在建张运行时使速度从辊跟随主辊出力,达到主辊与从辊的负荷率一致,避免了主从辊转矩变化不一致,给运行增加不稳定性因素进而引起张力波动的问题。

2.4.2活套的控制方式对张力控制的影响

2.4.2.1原控制方式为速度控制模式:

把活套看作是一个速度辊,在正常运行时,转矩限幅完全放开。通过设定的活套张力与张力反馈的差值构成一个PID调节器,调节器的输出来微调活套的速度。这种控制方式,在正常情况下没有问题,但在活套速度方向由充套变到收套或由收套变成充套而发生变化时,极易产生过电流,尤其是设定大张力时(超过40000N)进而引起逆变器故障,导致全线停机。还有一个问题就是,当张力计故障时,无法正常运行。

2.4.2.2张力控制模式:

把活套看成是一个张力辊,即速度环是饱和状态,始终保证板带是绷紧的趋势,活套的转矩限幅值根据活套的设定张力计算得出,在活套充套和放套时给予适当的转矩补偿,以弥补活套的动态变化引起的张力大幅度波动。此种方式活套的转矩和电流都不会发生突变,可以避免活套在充放套引起的电流冲击,不会引起逆变器过流故障,不足之处在于,在换卷时,张力计显示板带张力波动较大,如果把收套速度(出口)或充套速度(入口)设定到10m/min以上,使得活套电机的工作频率大于3Hz,可以明显地改善活套电机的工作状态,从张力计上也显示出活套张力趋于平稳。在这种方式下,活套的张力设定可以达到120000N(对应活套的额定转矩),由于这种方式不需要张力计参与控制,故而当活套张力计故障时,不影响生产线正常运行。

2.4.2.3速度方式下的转矩限幅模式:

这种控制方式的特点是集速度模式和张力限幅模式的优点,既能快速响应张力计的变化迅速的做出调整,又能避免活套在充放套时由于速度方向的变化引起的过电流。此种方式的特点是在速度模式下,转矩限幅不要完全放开,但应大于活套张力设定值所对应的转矩限幅,以满足调整张力的需求。由于这种方式仍属于张力计闭环模式,故张力计故障时,生产线无法正常运行。

2.4.3各传动装置的升降速时间不一致对张力控制的影响

原各传动装置升降速时间不一致,使得动态时线速度升降不同步,会引张力及速度不稳定,甚至发生失张情况,通过修改西门子s120的升/降速时间,从而保证全线在升/降速时,保持步调一致,把速度变化引起的扰动降到最小。对于卷取机,可将升速斜率略快于7#张紧机,使得卷曲和7#张紧机间始终保持绷紧的状态,防止由于升速时间不一致造成失张的情况。

3.传动系统张力控制的性能改进

3.1 现有技术的局限性

现有传动系统张力控制技术在冶金行业中存在一些局限性。传统的张力控制系统往往依赖于经验设置的参数,这些参数不一定能够适应所有的工况变化,导致系统的适应性和灵活性不足。旧式传感器和执行元件的动态响应速度较慢,不能实时反映和调节张力的微小变化,从而影响产品的质量和机器的运行效率。传统系统的反馈控制循环通常较为简单,难以处理复杂的或非线性的系统动态,尤其是在高速和高精度要求的场合。环境因素如温度、湿度的变化也可能影响传感器的准确性和可靠性。在某些情况下,由于设备老化或维护不当,机械磨损和间隙的增加可能导致控制系统的性能下降。

3.2 新型传感器技术的应用

新型传感器技术的应用正在彻底改变冶金行业。在过去,冶金设备的控制系统大多依赖于传统的传感器,这些传感器往往体积庞大、反应迟缓、易受环境干扰,限制了生产效率和产品质量的进一步提升。然而,随着MEMS、光纤传感器以及无线传感网络等新型传感器技术的发展,冶金行业设备的张力控制系统性能得到了显著的提升。MEMS传感器的微型化和高精度特性可以被整合到轧机等关键设备中,对材料的张力、压力、温度等进行实时监测,从而实现更为精细的控制。MEMS技术的进步还促进了传感器的多功能性,一个传感器芯片上可以集成多种感测功能,这样不仅减少了设备上需要的传感器数量,还降低了系统的复杂性和成本。光纤传感器以其独特的高温稳定性和抗腐蚀性能,成为适合在冶金生产极端条件下工作的理想工具。它们不受电磁干扰,可以在高温、高腐蚀和辐射等恶劣环境中提供准确的数据。例如,在炼钢炉和连铸机等环节,光纤传感器可以提供关键的温度和压力数据,帮助操作者优化工艺参数,提高产品质量和生产效率。

3.3 高精度控制算法的开发

在现代冶金行业,随着生产规模的扩大和产品质量要求的提高,对设备控制精度的要求也越来越严格。传统的控制方法已经无法满足现代化生产的需求,因此,开发高精度的控制算法成为提升竞争力的关键。模型预测控制(MPC)、自适应控制和滑模控制算法的发展和应用,为解决这一问题提供了有效的技术手段。模型预测控制(MPC)是一种基于模型的控制算法,它通过对未来一段时间内控制对象的行为进行预测,并在此基础上优化控制动作,以期达到最佳的控制效果。MPC算法考虑了系统的动态特性和各种约束条件,这使其在多输入多输出系统中尤为高效。在冶金生产中,例如连铸过程、热轧制过程,MPC可以实现温度、压力等关键参数的精确控制,确保产品的内部质量和外部尺寸符合严格的标准。自适应控制算法能够在没有关于系统精确数学模型的情况下,根据实时反馈数据自动调整控制器参数,以适应系统动态性和外部环境的变化。在冶金行业中,生产条件经常发生变化,如原料成分、温度、湿度等,这些都会影响设备的运行状态。自适应控制算法可以动态调整控制策略,保持系统的稳定性和产品质量。滑模控制是一种非线性控制方法,具有极强的鲁棒性。它通过设计一个滑动模态,当系统状态到达这个模态时,系统将沿着预定轨迹达到期望状态,不受参数变化和外部扰动的影响。在冶金设备中,尤其是那些高速运行和精度要求极高的设备上,滑模控制能有效抑制未知扰动和模型不确定性带来的影响,保障控制系统的鲁棒性。将MPC、自适应控制和滑模控制算法相结合,可以发挥各自的优势,提高冶金生产设备的控制精度和可靠性。这种集成化的控制策略可以使得设备在面对原材料特性波动、生产条件变化和外部干扰时,仍能保持稳定的运行状态,确保产品质量。

结束语

传动系统张力控制的性能改进对于提升材料加工的精度和效率具有重要意义。通过分析1#气垫炉调试运行过程中的张力波动问题,我们不仅能够识别和解决实际生产中的技术难题,还能够推动张力控制技术的创新和发展。未来,随着新型传感器技术和高精度控制算法的应用,传动系统张力控制的性能有望得到显著提升,从而为工业生产带来更高的效率和更优的产品质量。

参考文献

[1]石凯. 冷轧拉矫机装置传动系统故障分析及改进[J]. 山西冶金, 2021, 44 (04): 215-216.

[2]张远望. 基于DSP的造纸机传动控制系统设计[J]. 造纸科学与技术, 2021, 40 (02): 36-40.

[3]曹良, 连百川. 基于多机传动变频器调速控制的改性沥青防水卷材成型生产线恒张力控制系统设计[J]. 中国建筑防水, 2019, (S2): 48-52.

[4]刘昆仑, 谭思云, 李杰, 查健. 柔性传动系统的张力控制策略研究[J]. 工业控制计算机, 2018, 31 (04): 48-49+51.

[5]丁小梅, 连斌忠. 模糊控制技术在冶金工业中的应用[J]. 软件导刊, 2009, 8 (10): 86-87.

[6]李祥. 冶金处理线张力控制系统的研究[J]. 中国高新技术企业, 2009, (04): 61-62.