山东恒旺集团有限公司 山东济宁 272000

摘要:随着工业自动化和智能化的快速发展,传统液压系统已难以满足现代工业对精度、效率和环境适应性的要求。基于机电一体化技术的智能液压系统设计与优化,通过集成先进的传感器、控制单元和执行器,不仅能提升系统的性能,还能增强系统的自适应能力和环境兼容性。本文旨在探讨智能液压系统的设计与优化方法,重点分析其在系统集成、能效管理以及用户交互方面的创新点。

关键词:机电一体化技术;智能液压系统;设计;优化

液压系统由于其出色的力矩输出和精准的控制系统,在工业制造、航空航天和民用设施中得到了广泛应用。然而,随着应用需求的增加,传统液压系统在效率、控制精度及环境适应能力方面的局限性逐渐显现。机电一体化技术的发展为液压系统的优化提供了新的方向。通过集成先进的电子控制技术、传感器技术和机械创新,可以显著提升液压系统的性能和智能化水平。

一、机电一体化系统的组成

1.传感器与执行器

传感器在机电一体化系统中负责收集环境和设备状态信息,如温度、压力、速度等,并将这些物理量转换为电信号。这些信息对于系统的监控和控制至关重要。例如,温度传感器可以帮助调整加工温度,确保产品质量。执行器则根据控制单元的指令实施动作,如驱动电机、开关阀门等。它们的精确度和响应速度直接影响到系统的运行效率和准确性。例如,步进电机可以精确控制机械手臂的位置,实现精确组装或搬运[1]。

2.控制单元

控制单元是机电一体化系统的大脑,通常由微处理器或可编程逻辑控制器(PLC)构成。它接收来自传感器的信号,根据预设的程序或算法处理这些数据,并生成控制信号。在自动化生产线中,控制单元需要快速处理多个传感器的数据,同时协调多个执行器的动作,确保生产流程的顺畅。例如,PLC可以根据物料传感器的反馈自动调节输送带的速度,优化生产效率。

3.机械与电子接口

机械与电子接口包括各种电气和机械连接器,以及信号转换器,它们确保了控制单元与机械部分之间的有效通信。这些接口必须稳定可靠,以承受连续操作中可能遇到的电气干扰和机械振动。例如,在CNC机床中,伺服驱动器作为机械与电子接口的一部分,将控制单元的电信号转换为电机的机械运动,精确控制刀具的路径。

二、基于机电一体化技术的智能液压系统设计

1.智能液压系统的设计要求

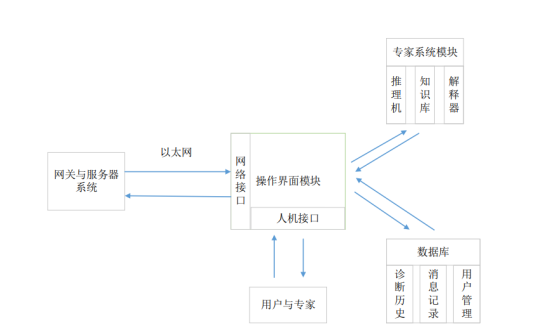

智能液压系统的设计需满足高效率、高可靠性和用户友好三大主要要求。首先,系统必须保证高效率运行,这意味着在提供必要的动力输出的同时,最大限度地减少能源消耗。例如,设计中可以采用负载敏感控制系统,根据实际工作需求调整泵的流量和压力,避免不必要的能耗。其次,高可靠性是智能液压系统设计的关键。系统需要在不同的工作环境中保持稳定性能,抗干扰能力强。这要求在设计时使用高质量的材料和精密的制造工艺,同时引入故障检测与诊断技术,实时监控系统状态,提前预警可能出现的问题。最后,用户友好性也是智能液压系统设计中的重要考量。系统的操作界面应简洁直观,便于操作者快速学习和掌握。此外,系统应具备一定的智能化水平,如自动调节工作参数、远程监控和控制等功能,以适应不同操作者的需求[2]。

图1 远程监测网络与智能故障诊断系统框架图

2.智能液压系统的关键组件设计

(1)智能泵与阀的设计

智能泵和阀是实现液压系统智能化的核心组件。在设计智能泵时,应采用变频电机驱动,通过控制器实时调整电机的转速,从而精确控制泵的流量和压力。这种设计不仅可以提高能效,还可以延长泵的使用寿命。智能阀的设计应注重其精确控制和快速响应能力。通过集成电子控制单元,智能阀能够根据系统反馈快速调整开闭状态,优化流量分配。

(2)传感器与控制器的集成

传感器和控制器是实现液压系统智能化的另一关键。高精度的传感器可以实时监测系统的各种物理量(如压力、温度、流量等),并将数据传送给中央控制器。控制器根据算法处理这些数据,优化系统的工作状态,实现精确控制。在设计中,传感器需要小型化、集成化,以便于安装和维护。控制器的选择则应考虑到其处理速度、稳定性以及对环境条件的适应性。例如,在恶劣的环境条件下工作的液压系统,其控制器应具有足够的防护措施,确保稳定运行。

(3)人机界面的设计

人机界面(HMI)是智能液压系统与用户交互的窗口。设计时应考虑界面的直观性和易用性。采用高分辨率触摸屏,图形化显示系统状态、工作参数及故障信息,使操作者能够轻松掌握系统运行情况。此外,HMI还应支持多用户级别,不同级别的用户可以访问对应权限的功能,这样既保证了系统的安全性,也方便了系统的维护和管理[3]。

三、基于机电一体化技术的智能液压系统优化

1.系统建模与仿真

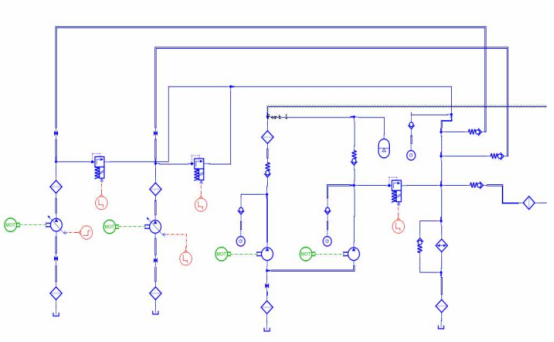

对于智能液压系统的设计与优化,系统建模与仿真是基础和关键步骤。首先,需要根据液压系统的工作原理和特点建立精确的数学模型。这包括液压泵、阀、缸及其他关键组件的动态特性描述。通过这些数学模型,可以模拟系统在不同工作条件下的表现。在建模过程中,利用软件工具如MATLAB/Simulink或AMESim等进行模型的搭建和仿真测试是非常有效的方法。这些工具可以提供强大的仿真环境,帮助设计者评估系统性能,优化系统参数。例如,在进行液压系统的压力控制仿真时,可以模拟不同负载条件下的系统响应,通过调整控制器参数来优化系统的动态响应和稳定性。此外,系统建模还应考虑到元件的非线性特性及系统内部的各种动态效应,如压力冲击、温度变化影响等,确保模型能够全面反映实际系统的动态行为。

图2 泵站系统部分仿真图

2.控制策略的优化

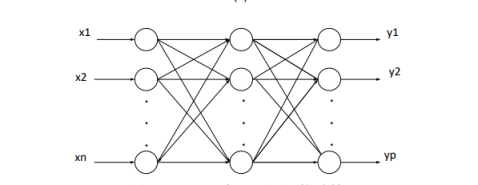

控制策略的优化是提升智能液压系统性能的关键环节。传统的PID控制虽然简单易行,但在处理复杂、非线性系统时往往无法达到最优效果。因此,引入更先进的控制算法显得尤为重要。一种有效的方法是采用自适应控制策略,这种策略可以根据系统的实时状态自动调整控制器参数,以适应系统参数变化或外部环境变动。例如,模型参考自适应控制(MRAC)可以保证系统输出跟随理想的参考模型,即使在系统参数发生变化时也能保持良好的控制效果。除此之外,模糊逻辑控制(FLC)和神经网络控制(NNC)也是两种非常有用的技术。FLC可以通过模糊逻辑规则来处理不精确的输入信息,特别适合于非线性和复杂系统的控制;而NNC则通过学习与适应改进控制效果,尤其适合于那些难以建模的系统。

图3 神经网络拓扑结构

3.能效优化与管理

能效优化与管理对于提高智能液压系统的经济性与环保性至关重要。首先,对系统能耗进行详细分析,识别主要的能量消耗环节。例如,在液压系统中,泵和阀往往是主要的耗能部件。通过优化这些部件的工作状态,如使用变频驱动技术来调节泵的速度,可以显著降低能耗。另外,能量回收技术的应用也非常关键。在一些重型液压系统中,如起重机或挖掘机,在下放负载时释放的能量可以被回收并重新利用。

四、结语

基于机电一体化技术的智能液压系统的设计与优化是一个涉及多学科交叉的复杂过程,它不仅需要机械、电子和计算机科学的深入融合,还需要对系统工程的精细管理。通过本文的研究,我们可以看到,集成化的智能设计显著提升了液压系统的操作效率、准确性和环境适应能力。未来,随着技术的进一步发展,智能液压系统将在更多领域展现出其巨大的潜力和价值,特别是在节能减排和智能制造的大背景下,其应用前景广阔。

参考文献

[1]张宝泉,向勇,辛祖强,等. 智能液压抽装管机的电控系统设计与研究 [J]. 机床与液压, 2023, 51 (18): 78-83.

[2]郭清,孙蓉,李磊,等. 基于物联网的智能液压控制系统设计与实现 [J]. 电子技术, 2022, 51 (05): 108-109.

[3]薛德栋,张玺亮,刘铁明. 智能完井液压站控制系统设计及实现 [J]. 仪器仪表用户, 2021, 28 (02): 6-9.