上海电气风电集团股份有限公司 200233

摘要:本文用数值分析方法,分析集装箱吊具的四绳和八绳钢丝绳缠绕方式的小车,在全速制动过程中的防摇性能。

关键字:集装箱吊具,防摇性能,数值分析

Keywords: Container spreader,Anti-sway performance,Mathematic analysis

![]()

由于集装箱运量的日益增长,对集装箱堆场和装卸车效率要求也越来越高。国内集装箱港口正在改造升级以适应集装箱运输业发展。港口正在向自动化作业工艺转型,其中最重要的环节就是集装箱起重机装卸作业的自动化效率。起重机装卸作业效率越来越高,速度越来越快,这对实现集装箱精准对箱的要求就更高,而这正是通过钢丝绳的不同缠绕方式实现的。现有吊具的缠绕方式共有两种:四绳缠绕方式和八绳缠绕方式。下面通过数值分析方法,模拟实际工况,再经过数据分析,得出四绳和八绳缠绕方式的防摇性能差别和实际使用情况。

一、吊具缠绕方式介绍

图一和图二为四绳缠绕方式。这种缠绕方式在集装箱宽度方向(小车运行方向)上,钢丝绳与竖直方向存在一定的偏角,故钢丝绳拉力在小车运动方向有一定的水平分力Fx。当小车启制动过程中,集装箱由于惯性会围绕中心位置发生左右摇晃,此时水平分力Fx在左右摆动过程中来回做功而消耗摆动能量,直至集装箱停止,从而达到防摇作用,完成集装箱对孔和装卸的时间就很短,效率很高。而在集装箱长度方向(大车运行方向)上,钢丝绳是竖直的,没有偏角,因而没有水平分力,故在制动过程中没有分力做功消耗能量,只能靠缠绕系统的固有阻尼来消耗摆动能量,而这种阻尼很小,防摇效果很差。所以完成集装箱对孔和装卸的时间就比较长,故效率较低。正是这个原因,所以此缠绕方式应用在传统低速的人工操控的集装箱起重机中。此类传统集装箱起重机设计参数比较低,小车速度一般设计为80m/min左右,大车速度一般设计为40m/min左右。而这个速度显然是达不到自动化的效率要求的。图三为八绳缠绕方式。钢丝绳在集装箱的长、宽两个方向上都形成了三角形结构,在两个方向上都有比较大的水平分力Fx。在大、小车启制动过程中,都有水平分力在摆动过程中做功而消耗摆动能量。故在两个方向上的防摇效果都比较好。所以集装箱对孔和装卸的时间就很短,效率很高。故一般应用在中高速和高精度的集装箱起重机中。此类集装箱起重机设计参数很高,小车速度可达120m/min左右,大车速度可达150m/min左右。

![]()

图一 图二 图三

![]()

二、有限元分析

![]()

本文采用国际通用ANSYS有限元分析软件,运用瞬态动力学分析方法求解,是用于确定承受任意随时间变化载荷结构动力学相应的一种技术。

瞬态动力学基本方程是:

式中,[M]为结构质量矩阵;[C]为结构阻尼矩阵;[K]为结构刚度矩阵;![]() 为节点加速度矢量;

为节点加速度矢量;![]() 为节点速度矢量;

为节点速度矢量;![]() 为节点位移矢量;

为节点位移矢量;![]() 为力矢量。

为力矢量。

在任意给定的时间t,方程可看做是一系列考虑了惯性力![]() 和阻尼力

和阻尼力![]() 的静力平衡方程。ANSYS使用Newmark时间积分方法在离散的时间点上求解这些方程,两个连续时间点间的时间增量为积分时间步长。

的静力平衡方程。ANSYS使用Newmark时间积分方法在离散的时间点上求解这些方程,两个连续时间点间的时间增量为积分时间步长。

本文分析的正是小车速度随时间变化结构动力学响应,并考虑惯性对小车运动特性的影响。通过瞬态动力学分析方法,模拟小车启动,匀速和制动的整个完整的运动时间过程,然后提取小车的运动特性曲线,再做数据分析得出四绳缠绕方式小车,分别在高、低速状态下,制动过程中的防摇性能和八绳缠绕方式小车,在高速状态下,制动过程中的防摇性能。

![]()

1.小车参数

运动状态 | 运动方向 | 速度(m/min) | 加减速时间(s) | 加速度 (m/s2) |

高速 | 小车运行方向 | 120 | 3 | 0.667 |

大车运行方向 | 150 | 6 | 0.417 | |

低速 | 小车运行方向 | 80 | 4 | 0.333 |

大车运行方向 | 40 | 5 | 0.133 |

![]()

表一

![]()

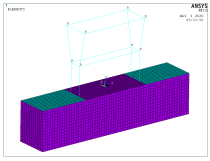

2.前处理

前处理采用HyperWorks软件HyperMesh模块。根据小车结构特点,首先通过建立关键点、线生成合理的力学模型,再赋予线截面属性即可得到小车模型。就HyperMesh软件对小车结构力学分析时要注意的问题,作如下说明:

(1)单元类型选择

小车结构截面是焊接箱型截面和工字截面等,因此选用三维梁单元 Beam 188。小车梁之间是焊接的刚性节点 ,而 Beam 188单元划分网格后自动生成刚性节点,与实际情况吻合。钢丝绳用Link180,KEYOPT3=1单元模拟,通过关键字设置,单元只能承受拉伸载荷,符合钢丝绳的力学特性。钢丝绳上部固定点和吊具上的滑轮能提供钢丝绳转动效果用Mpc184,KEYOPT1=6单元模拟,此单元通过关键字设置为转动副单元来模拟滑轮转动效果,与实际情况吻合。集装箱用solid186实体单元模拟。

(2)模型简化

如小车本体结构复杂而不清楚的地方要建立与实际相符的模

型费时费力且对于用有限元对小车的运动特性分析基本没有作用,所以,没有必要建立细部的模型。对于这些地方采用加强截面属性的处理方法偏于安全且合理。还有滑轮组件实际只是提供钢丝绳的转动效果,没必要精确建模,这里我用模拟转动的转动单元MPC184替代,与实际效果吻合。

(3)有限元模型

图四和图五为有限元分析模型。

图四

图五

3.边界条件和求解

(1)边界条件

上部小车架四角节点(节点编号:2642,2643,2644,2645)看作是车轮,为载荷施加位置。下部的所有单元节点设置为一个实体集,命名为“f2”,此为方便给系统一个初始惯性速度而设置的。为方便说明,现以下面命令流的工况为例加以说明:为真实模拟制动过程中的防摇性能,我先给系统(2642,2643,2644,2645,f2)一个初始惯性速度2m/s,作用时间0~0.5s,模拟初始的匀速运动过程;再给上部四个节点(2642,2643,2644,2645)一个减速度0.667m/s2,作用时间为0.5s~3.5s,模拟小车制动过程;最后再给上部四个节点(2642,2643,2644,2645)一个速度0m/s,作用时间为3.5s~6s,模拟小车停止后的一段时间集装箱的摆动情况。

(2)求解

执行求解命令:solve

建模过程省略,现将主要命令流展示如下:

/prep7

*DIM,_loadvari30zp,TABLE,2,1,1,TIME,

! Time values

_loadvari30zp(1,0,1) = 0.

_loadvari30zp(2,0,1) = 0.5

! Load values

_loadvari30zp(1,1,1) = 2

_loadvari30zp(2,1,1) = 2

*DIM,_loadvari31zp,TABLE,2,1,1,TIME,

! Time values

_loadvari31zp(1,0,1) = 0.5

_loadvari31zp(2,0,1) = 3.5

! Load values

_loadvari31zp(1,1,1) = -0.667

_loadvari31zp(2,1,1) = -0.667

*DIM,_loadvari32zp,TABLE,2,1,1,TIME,

! Time values

_loadvari32zp(1,0,1) = 3.5

_loadvari32zp(2,0,1) =6

! Load values

_loadvari32zp(1,1,1) = 0

_loadvari32zp(2,1,1) = 0

finish

/solu

antype,4

nlgeom,on

eqslv,sparse,1e-8,,,,,,1

kbc,1

trnopt,full,,,,,hht dmprat,0.02

csys,0

ACEL,0,0,9.81

D,2642,VELY,%_loadvari30zp%

D,2643,VELY,%_loadvari30zp%

D,2644,VELY,%_loadvari30zp%

D,2645,VELY,%_loadvari30zp%

D,f2,VELY,%_loadvari30zp%

AUTOTS,OFF

NSUBST,50

TIME,0.5 DYNAMICS

TIMINT,ON

outres,erase

outres,all,none

outres,nsol,all

outres,rsol,all

outres,strs,all

outres,epel,all

outres,eppl,all

outres,v,all

outres,a,all

stabilize,off

ALLSEL,ALL

SOLVE

DDELE,2642,VELY

DDELE,2643,VELY

DDELE,2644,VELY

DDELE,2645,VELY

DDELE,f2,VELY

D,2642,ACCY,%_loadvari31zp%

D,2643,ACCY,%_loadvari31zp%

D,2644,ACCY,%_loadvari31zp%

D,2645,ACCY,%_loadvari31zp%

AUTOTS,OFF

NSUBST,300

TIME,3.5 DYNAMICS

TIMINT,ON

outres,erase

outres,all,none

outres,nsol,all

outres,rsol,all

outres,strs,all

outres,epel,all

outres,eppl,all

outres,v,all

outres,a,all

stabilize,off

ALLSEL,ALL

SOLVE

DDELE,2642,ACCY

DDELE,2643,ACCY

DDELE,2644,ACCY

DDELE,2645,ACCY

D,2642,VELY,%_loadvari32zp%

D,2643,VELY,%_loadvari32zp%

D,2644,VELY,%_loadvari32zp%

D,2645,VELY,%_loadvari32zp%

AUTOTS,OFF

NSUBST,250

TIME,6 DYNAMICS

TIMINT,ON

outres,erase

outres,all,none

outres,nsol,all

outres,rsol,all

outres,strs,all

outres,epel,all

outres,eppl,all

outres,v,all

outres,a,all

stabilize,off

ALLSEL,ALL

SOLVE

FINISH

4.后处理结果

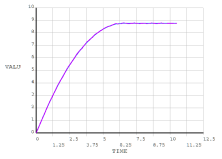

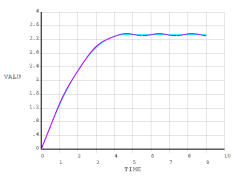

进入时间历程后处理器TimeHist Postpro,利用Variable Viewer定义并绘制集装箱某一节点的位移-时间曲线。

现将分析结果汇总如下表二。限于篇幅,仅展示部分位移-时间曲线图。图中曲线分别为小车架和集装箱的位移-时间曲线图,紫色曲线为集装箱位移-时间曲线,蓝色曲线为小车架位移-时间曲线,紫色曲线相对蓝色曲线的波动行为即为集装箱在制动过程中的晃动情况。

![]()

![]()

缠绕方式 | 运动方向 | 运动状态 | 运动曲线图 | 两次摆动后摇摆量(mm) | 两次摆动后,摇摆量要求(mm) |

八绳 | 小车方向 | 高速 | 图六 | 48 | ≤50 |

大车方向 | 图七 | 27 | ≤50 | ||

四绳 | 小车方向 | 略 | 101 | ≤50 | |

大车方向 | 略 | 95 | ≤50 | ||

小车方向 | 低速 | 图八 | 37 | ≤50 | |

大车方向 | 图九 | 70 | ≤50 |

表二

![]()

图六 图七

图八 图九

![]()

三、结论

经过对各条位移-时间曲线的数据进行分析,得出如下结论:

1.八绳缠绕方式:在大、小车运行方向上,制动过程中,两次摆动后摇摆量很小,而且摇摆量衰减很快。自动化港口实际使用经验为两次摆动后摇摆量小于50mm就可以满足实际使用工况要求和效率要求,而且港口业主招标书也是这样要求的。防摇效果很好,能很好的适应自动化港口对防摇性能的要求。

2.四绳缠绕方式:在小车运行方向上,制动过程中,两次摆动后摇摆量在低速时很小,但高速时,表现比较差。这主要是因为钢丝绳与竖直方向偏角比较小,水平分力Fx比较小和减速度值比较大的原因。防摇效果不好,不能适应自动化港口对防摇性能的要求。

3.四绳缠绕方式:在大车运行方向上,在高、低速制动过程中,两次摆动后摇摆量防摇性能表现都比较差,不能适应自动化港口对防摇性能的要求。

四、结束语

本文用数值分析方法,得出了两种缠绕方式小车,在制动过程中,集装箱摇摆量的量化结果。使我们对集装箱起重机在制动过程中的复杂运动状态下集装箱的摇摆量有一个更加具体的量化的认识。这对设计人员在总体方案设计时,小车在极限位置的预留净空方面有一定参考价值。也给今后在此方面的工程技术人员提供参考。

参考文献

【1】GB/T 3811-2008 起重机设计规范[S].

【2】张质文、王金文、程文明等. 起重机设计手册[M].北京:中国铁道出版社,1998.

【3】港口起重机设计规范.

![]()

作者简介(第一作者和通讯作者):姓名:吴世新,性别:男,出生日期:1988年07月28日,民族:汉,籍贯:安徽省安庆市望江县高士镇,学历:本科,职位/职称:开发工程师,研究方向:风电吊具开发

![]()