华电重工机械有限公司 天津市 300000

摘 要:为保证车库在正常运行时其关键部件的结构仍具有足够的稳定性和安全性,本文对一种可提升小型多层立体式车库进行有限元分析,采用SoildWorks进行车库三维模型的建立,设计车库的提升结构,并利用ANSYS Workbench对关键部件载车板、旋臂、框架结构进行最大满载条件下线性静力学分析,得到以上关键部件的等效应力云图、变形云图。最终仿真分析结果显示,该车库的强度和刚度均达到车库安全运行时的要求,最大安全应力均小于所选取材料的屈服强度。以上研究结果,为减少因车辆载重及关键结构部件失效而导致的意外事故提供了相关参考,同时降低了生产维护成本。

关键词:立体式车库;线性静力学分析;结构设计;ANSYS Workbench

0 引言

伴随着我国社会经济和科技水平的飞速发展,代步工具也在不断更替,私家车的购买量也越来越大。在城市道路上,拥堵的现象以及停车位不够的问题也随之出现,加重了城市道路的拥堵问题。立体式车库是目前最大化利用空间、缓解城市停车难问题的有效手段之一,目前由于老旧小区建筑较为密集,建筑地上立体车库会影响住户采光,所以较为常见的是地坑式立体车库[1]。但地坑式立体车库通常需要对车库整体进行抬升,抬升能耗大、抬升高度固定、效率低。所以目前,对机械式立体车库的研究多为地面上的升降横移式立体车库,如南京工业大学的蒋俊杰[2]等采用有限元静力分析的方法完成2层升降横移式立体车库钢结构的多目标优化设计;辽宁工程技术大学的谢苗[3]等对3层升降横移式立体停车库的动力学特性及地震载荷作用的动力响应进行了分析, 验证了立体车库的稳定性;长沙冶金设计研究院的戴紫孔[4]等对升降横移式立体车库进行设计;华北理工大学王新等人提出分段提升式立体车库[5],选用液压装置作为升降系统的提升部件将车库的提升与下降,完成存取车的工作,但由于其抬升高度固定导致空间利用率仍较低,且液压油对湿度变化、油温的变化敏感,不宜在温度变化较大的露天环境条件下工作。为此本文设计一种小型多层立体式车库,可以做到无避让式停车,停车时下方车辆不会对其造成影响,且结构简单,在一定程度上可以解决小区、家庭、用户等一系列停车问题,提高了停车效率,并且对其关键结构载车板、旋臂、框架利用ANSYS进行线性静力学分析,保证该提升结构在节省停车所需空间的同时,其关键部件结构强度仍然能够达到工程实际的应用要求,为后来者对立体车库的设计、制造、改进提供相关的理论依据。

1 小型多层立体式车库三维模型的建立

1.1总体尺寸设计

在设置机械立体车库过程中,需要充分考虑汽车的规模、汽车的尺寸、进出距离、停车周转率等因素,本设计主要面向于居民小区,由于不同车型的汽车体积差异较大,所以车库结构的设置要以车辆的最大外形尺寸为基础。汽车的尺寸大小可按照不同的轿车轮廓而决定,并相应确定余量,通常为300-500mm,一般轿车外形尺寸见表1所示。

表1 普通轿车外形尺寸表

组别名称 | 组别代号 | 长×宽×高 mm×mm×mm | 质量 kg |

小型乘用车 | X | ≤4400×1750×1450 | ≤1300 |

X-G | ≤4400×1750×2050 | ||

中型乘用车 | Z | ≤4700×1800×1450 | ≤1500 |

Z-G | ≤4700×1800×2050 | ||

大型乘用车 | D | ≤5000×1850×550 | ≤1700 |

D-G | ≤5000×1850×2050 |

参考上述一般车辆外形尺寸,首先应保证立体车库的上下两层车辆进出互不影响,不用相互避让,即上层存取车不用移动下层车辆;其次严格满足进出中小型车辆要求,车库的提升机构为侧方位提升方式;并且设置安保机构,保证立体车库运动的过程中安全稳定,防止意外事故发生。确定立体车库外形尺寸及载车板总重量,总高度≤5000mm,下层车库高度≤2000mm,上层车库高度≤2200mm,留有余量安装载车板以及其他设备;载车板本体重量≤500kg,车辆的重量≤1.8t,总重≤2.3t。该结构设计均遵循GB17907-2010的关于机械式停车装置的一般使用规定和规范,对车库的结构框架做出了科学合理的设置,并要符合其实际应用特点。

1.2建立小型多层立体式车库三维模型

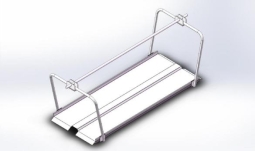

通过SoildWorks软件对立体车库进行建模,立体车库关键部件的三维模型和小型多层立体式车库整体提升机构的三维模型如图1所示。

(a)吊篮式载车板结构

(b)框架结构

(b)框架结构

(c)旋臂结构 (d)提升机构

图1立体式车库关键部件的三维模型

2 立体式车库的功能原理

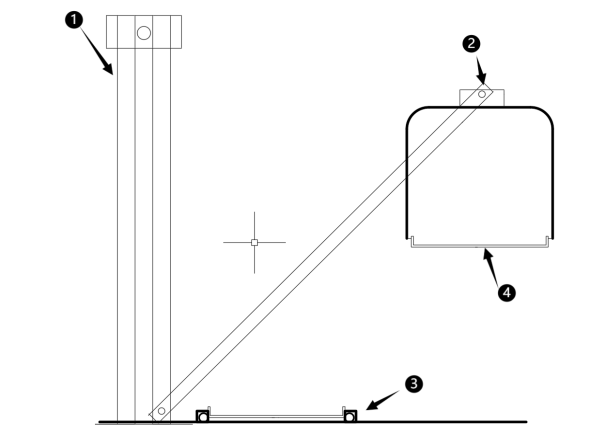

简易侧方位无避让停车设备由多个不同的机构组合而成,主要包括框架支撑机构、升降机构、平面横移机构和安全机构。简易侧方位无避让式立体车库中的支撑机构是为保证设备在运行的过程中稳定性和正常工作,主要的受力部位为框架结构,是设备的基础并且也是最重要的部分。升降机构主要作用是把上层车库从地面提升到上层位置,到达限定位置由载车板固定,从而达到存取车的目的。当平移机构进行存取车辆时,装有车辆的载车板在动力的驱动下,沿着轨做往复平移动作。另外还需要设有安保机构,该机构的主要功能是载车板在达到预定的高度时,载车板使用机械锁紧装置来进行固定,以避免发生意外事故,另外也必须设计感应系统和防坠系统来保证车辆和个人财物的安全。该小型多层立体式立体车库整体结构示意图,如图2所示。

图2 小型多层立体式立体车库示意图

图2 小型多层立体式立体车库示意图

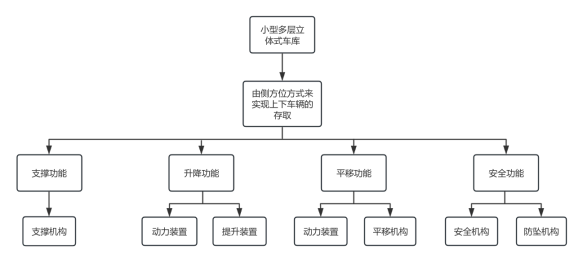

由于该立体式车库是由不同的机构组成,每个机构也是由不同的零部件组成,为了更详细的表达出各零部件的功能关系,采用功能关系树状图来展示如图3所示。

图3 功能关系树状图

图3 功能关系树状图

3 小型多层立体式车库线性静力学分析

将建模完成的三维立体式车库结构关键部件框架、载车板、框架导入 ANSYS中进行静力学分析在三维模型导入之前对无避让立体车库进行简单的优化改进,可考虑圣维南原理,即微小特征对整个结构的特性影响极小,因此螺栓等微小特征可以都省略,这种简化的模型在有限元分析时极大地提高了效率[6]。将不会对整体结构产生影响的部分结构剔除掉,以减少软件的计算数据,快速计算出实验结果软件计算的目的是验证设计初期整体的结构强度是否满足标准车型载重需求。

由于有限元分析的方法多种多样,可以针对不同场景下的设计问题。本课题中主要用到的是静力学分析。静力学分析是指通过静力学公式计算出结构或构件的内力和外力,确定其大小和方向,以及构件的受力和变形情况,从而进行结构设计。静力学分析细分又可以分为线性和非线性,在车库设备运行的过程中,结合分析各个机构的特点,本文用到的方法主要是线性静力分析,是指物体在恒载作用下进行受力和应变的分析计算。

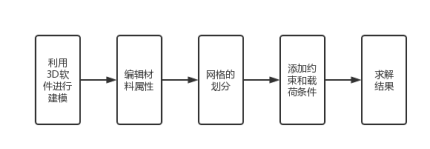

静力学分析的过程中由于是将整个车库三维立体结构直接导入到仿真软件ANSYS中,并不是在软件中重新建模,整个模型的结构相对来说比较复杂,软件的运算量相对也比较大,因此需要将模型进行简化,尤其是一些接触副,可以设置为默认模式,这样可以减少软件计算时间,且对整个静力学计算精度不会产生影响。有限元模型建立的具体流程图,如图4所示。

图4有限元分析流程

3.1 载车板的线性静力学分析

载车板材料采用镀锌钢板,载车板的长度为5000mm,宽度为2000mm,板的厚度为5mm,承载小汽车的一般质量为1800kg。车辆处于平稳状态下时,由于车内的结构质量的分布不均,将导致小汽车前、后轮对地面的压力并非完全相同,设前轮与后轮的比重为6:4,则前、后轮对载车板的压力分别为10800N、7200N。镀锌材料的具体参数见表2所示。

表2镀锌材料参数

参数名称 | 载车板 | ||

弹性模量/ | 215 | ||

泊松比 | 0.3 | ||

密度( | 7850 | ||

抗拉强度/ | 375 | ||

屈服强度/ | 235 |

当载车板装承载单个车辆时,其所受到的力主要为来自单个车辆对板的压力以及下方骨架对板的支持力。在明确受力情况后,首先需要借助SolidWorks软件对整体结构进行建模,并把文件存为x_t格式,再导入ANSYS分析软件中进行静力学分析。导入后可以对模型进行三维简化,用来提高后续所划分网格的质量,本次划分网格采用六面体网格为主的划分方式,在提升有限元仿真计算效率的同时,计算的精度也有显著提升。

网格的划分采用自动划分法,但在划分前要保证几何模型的细节尽量完整、模型的各部分之间必须相互独立、几何形状尽量接近于真实形状等,用以保证网格划分完成后不会出现大量的“孔洞”。并且网格划分完后还需对其质量进行分析,质量的好坏会对最终仿真结果的准确性产生影响。

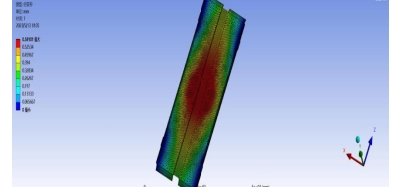

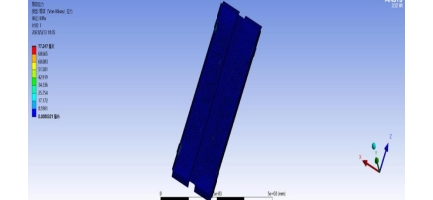

网格划分无误后,需要对载车板施加约束以及表面受力部分施加载荷。单个车辆对载车板的压力主要是靠前后轮与表面的接触产生的,由于之前提到车辆处于平稳状态时,车内结构的质量分布不均的原因导致前后轮对下方的压力不是一致的,前后分配压力比约为6:4。将固定支撑加到半侧面与吊篮的接触位置,然后对小汽车与载车板的接触面施加载荷,最后对静力学分析进行求解,得到载车板最终的分析结果,如图5所示。

(a)载车板总变形云图

(b)载车板等效应力云图

图5载车板有限元分析图

如图5(a)旋臂总变形云图所示,载车板的最大变形量为0.59mm,此尺寸远小于载车板的尺寸,故满足要求。图5(b)旋臂总变形云图显示,载车板所受的最大应力为77.247MPa,小于选取材料的屈服极限235MPa,故载车板的结构设计符合设备的使用要求。

3.2提升机构的线性静力学分析

在提升机构运动的过程中,需要提升的对象为装有车辆的吊篮式载车板。为了简化有限元计算分析的过程,对于非承载构件进行合理剔除,考虑到提升机构的主要承载件为旋臂,而对旋臂施加力的来源仅为重力,由于旋臂左右各一个,经过计算不难得出所受的重力为11KN。旋臂采用的材料为冷弯矩形空心型钢180×100×8mm,材料为Q345,具体参数如表3所示。

表3 Q345钢参数表

参数名称 | 旋臂 |

弹性模量/ | 210 |

泊松比 | 0.3 |

密度( | 7.85 |

抗拉强度/ | 475 |

屈服强度/ | 345 |

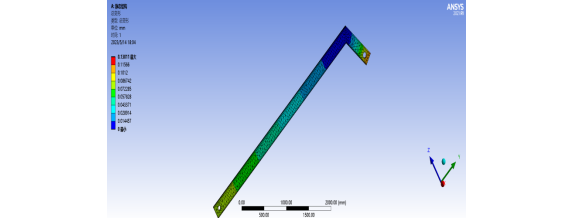

根据已知条件对旋臂进行有限元分析,按照流程图进行有限元分析,由于旋臂与框架式通过螺栓进行连接,且旋臂可以转动,因此把固定支撑设置在旋臂的焊接处,分析与吊篮式车台相连的结构部分,仿真结果如图6所示。

(a)旋臂总变形云图

(a)旋臂总变形云图

(b)旋臂等效应力云图

(b)旋臂等效应力云图

图6旋臂有限元分析图

如图6(a)旋臂总变形云图可知最大变形量仅为0.13mm,此尺寸远小于载车板的尺寸,故满足要求。如图6(b)旋臂等效应力云图显示,旋臂所受的最大应力为42.593MPa,小于选取材料的极限强度345MPa旋臂的总变形和等效应力值远小于所能承受的最大要求,因此所设计的结构合理满足要求。

3.3框架结构的有限元分析

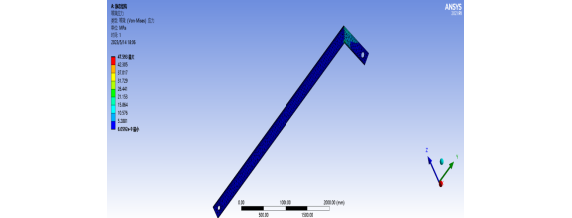

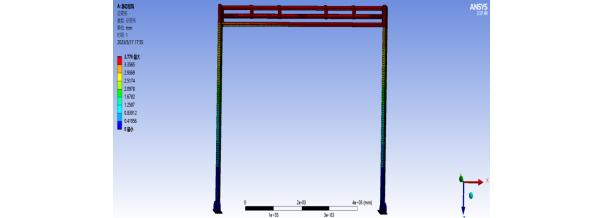

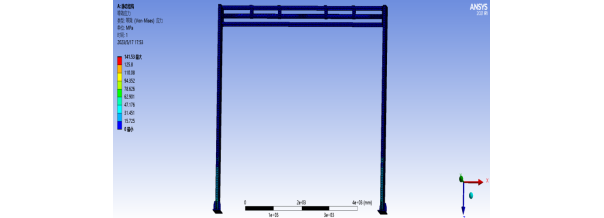

框架的材料和旋臂的材料一致,结构详细参数见表3所示。由于在提升机构中,旋臂与轴之间的力既不是水平方向也不是竖直方向的,故需要把这个力在空间内进行分解,得到水平方向和竖直方向上对框架的力。根据第三章内容可知拉力为40.348KN,水平方向上的夹角为36.5°。即水平方向上的力为32.15KN,竖直方向上的力为23.8KN,由于框架结构左右各一个立柱,即对每个立柱施加的力为上述的一半。按照流程图上的操作顺序,在ANSYS软件上进行静态结构分析,结果如图7所示。

(a)框架总变形云图

(a)框架总变形云图

(b)框架等效应力云图

(b)框架等效应力云图

图7框架结构有限元分析图

由图7(a)框架总变形云图可知框架最大总变形量为3.776mm,远小于框架的长度尺寸,故满足要求。由图7(b)框架等效应力云图可知,框架所受最大应力为141.53MPa,选取安全系数为1.5,最大安全应力小于选取材料的屈服强度345MPa,故框架的结构设计符合要求。

4 结论

(1)本文设计了一种小型多层立体式车库,可以实现露天环境下的无避让式停车,即上下层车辆存取时互不影响,有效提高车库的安全性和停车效率;对小型车辆的实际尺寸进行分析,保证车库容许有300-500mm的安全余量,并采用SolidWorks进行三维建模,验证得出车库模型实现的可行性。

(2)利用ANSYS Workbench对关键部件载车板、旋臂、框架结构进行最大满载条件下的线性静力学分析,上述关键部件的总变形云图和等效应力云图显示其最大变形量与最大应力值均低于部件的长度尺寸和材料的屈服应力,进一步验证了该立体式车库模型,其结构满足工程实际应用的强度条件与刚度条件,为后续立体式车库的结构分析提供必要的参考和理论依据。

参考文献

[1]于雷.旧居住区停车空间设计与改造[D].长春:吉林建筑大学,2014:2

[2]蒋俊杰,沈星宇.两层升降横移式立体车库钢结构有限元分析及优化设计[J].起重运输机械,2016(7):10-14

[3]谢苗,黄亚星,刘治翔,等.三层车库动力学特性及地震载荷作用的动力响应分析[J].机械强度,2017,39(1):20-25.

[4]戴紫孔机械式立体停车设备有限元分析[J].电工程技术,2011,40(4):53-56.

[5]王新.基于ANSYS的分段提升立体车库结构设计与分析[J].机械工程与自动化,2019(2):34-35

[6]张礼华,张泉东等.环井式地下立体车库钢结构有限元分析及优化设计[J].机械与电子,2018,36(12):35-39

[7]周志新.地坑式立体车库液压升降台系统设计[J].上海工程技术大学学报,2001,15(2):154-156.

[8]关醒权,董文杰,莫鹏飞,等.双层立体车库结构静力学分析及优化设计[J]. 起重运输机械,2020(3):63-69

[9]武瑞之,张建锋,王海峰,等.立体车库框架结构优化设计[J].河南科技大学学报,2009,30(04):24-26

[10]胡清明.立体车库的结构优化与智能控制[D].华南理工大学,2010.

[11]曹卫东.谈垂直升降类机械式停车库的设计[J].中国电梯,2022,14(2):76- 80

[12]黄晨华,李湘勤,毛桂生等.垂直循环立体车库钢结构有限元分析[J].机械 研究与应用,2018,31(1):54-60.