上海建工二建集团有限公司 上海 200080

(上海城投水务工程项目管理有限公司,上海 201103)

【摘要】预制装配式双面叠合剪力墙用于地下污水处理厂设施中,可达到轻量化构件重量、简单化节点形式、便捷化施工流程的目的。本文以竹园污水处理厂四期工程1.5标项目中采用的预制装配式双面叠合剪力墙配合节点处采用UHPC超高性能混凝土连接为背景,对该结构形式进行1:1模型抗弯性能试验。主要试验重点为预制装配式双面叠合剪力墙的抗弯承载力、侧向变形、裂缝发展规律等方面,并与现浇墙体抗弯性能进行对比分析,以此验证预制装配式双面叠合剪力墙抗弯性能的可靠性。

【关键词】预制装配式双面叠合剪力墙;抗弯性能试验;UHPC

Flexural performance of prefabricated double-sided composite shear wall Experimental study

Bo Jiang

Shanghai Construction No.2(Group)Co.Ltd.Shanghai 200080,China

[Abstract] The Prefabricated assembled double-sided stacked shear walls used in underground wastewater treatment plant facilities,which can achieve the purpose of lightweight component weight, simplified node form, and convenient construction process. IN this paper,it takes the precast assembled double-sided stacked shear wall with UHPC ultra-high performance concrete connection at the nodes used in the zhuyuan wastewater treatment plant phase IV 1.5 project as the background, and conducts a 1:1 model flexural performance test on this structural form. The main test focuses on the bending capacity, lateral deformation and crack development of prefabricated double-sided stacked shear wall, and the bending performance is compared with that of cast-in-place wall to verify the reliability of the bending performance of prefabricated double-sided stacked shear wall.

[keywords]Prefabricated assembled double-sided stacked shear wall ; bending resistance test ; UHPC

1 试验区概况

竹园污水处理厂四期1.5标工程预制装配式试验区设置于场地南侧,占地面积140㎡,2X1跨,长17.5m,宽8.0m。基础形式为1000mm厚筏板,基础内配双层双向钢筋φ25@150,150mm厚垫层采用C15混凝土浇筑。试验区现浇2道10.4m高墙体,厚500mm,长8.0m;预制装配式双面叠合剪力墙设置于中间,底部采用1.0m高现浇墙及500mmUHPC连接的节点形式,预制装配式双面叠合剪力墙高8.4m,幅宽1580mm,墙厚500mm,试验区共设置一道(五幅)预制双面叠合剪力墙。

2 试验方案

2.1试验目的

本项目中使用的预制双层剪力墙构件的1:1模型在施工现场进行,双层叠合剪力墙构件的抗弯特性是通过该模型进行荷载试验验证。

主要测试内容包括:

1)现浇墙的抗弯承载力、侧向变形、裂缝发展规律;

2)双面叠合剪力墙的抗弯承载力、侧向变形、裂缝发展规律;

3)UHPC超高性能混凝土连接段的受力性能。

2.2试验设计

本次试验将试验区墙体共竖向分隔3个尺寸相同的1:1试件,其中XJQ001为现浇墙试件,PCQ001、PCQ002为双面叠合剪力墙试件。高×宽×厚为1600mm×9900mm×500mm。现浇墙纵筋20@150,横向筋20@150。双面叠合剪力墙纵筋25@150,横向筋18@150,另外还设置有桁架筋,钢筋标号均为HRB400。其中,除PCQ001构件外,对于PCQ002构件,本次试验需要对墙底部进行浇筑混凝土加固,试验墙需要在墙底部浇筑1m高混凝土至UHPC连接段底面。

试验过程中观测项目主要包括施加荷载值、加载墙侧向变形及裂缝变化、反力墙侧向变形及裂缝变化、基础变形等内容。在该试验中,使用DH3818静态应变收集器收集墙面应变数据,并使用F130裂纹检测器测量裂纹。

2.3试验加载方案

本次试验共需进行四组加载试验,分别对PCQ001、PCQ002和XJQ001构件施荷。将地下结构外墙受到的侧向土压力等效为墙高1/3处一集中力,通过与地面成一定角度的斜向钢拉杆来传递荷载。拟采用千斤顶进行加载,每片试验墙宽度上均匀布置两根斜向传力杆,来等效模拟试验墙在墙宽方向承受均布荷载的情况。

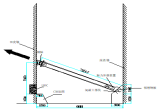

图3 加载方案示意图

2.3.1加载模式

本次试验加载模式:第一阶段加载现浇墙试件,第二阶段加载双面叠合剪力墙试件。

2.3.2荷载分级

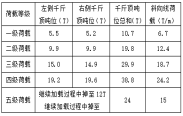

经FEA分析中,在46.7T/m的对角线荷载作用下构件失效,实际失效荷载为F=46.7T/m×1.6m=75T,破坏荷载75T由两个千斤顶提供,需要每个千斤顶提供37.5T斜向荷载。本次试验从一级加载到九级。持荷载时间不少于15min,记录变形观测点数据,并观测加载墙和反力墙的构件裂缝出现、发展情况,若在加载过程中位移计读数变化过大或出现较大裂缝情况下,应立即停止实验,同时若构件发生较大变形及破坏的情况下,不一定严格按照设计表来进行加载,具体加载吨位需根据现场实际情况少量、缓慢进行加载。

表1 构件设计加载分级表

2.3.3判别准则

本次试验属于破坏性验,当加载量达到50T/m且并未出现主筋处裂缝宽度达到[ωmax]=1.5mm或挠度达到[αmax]=L0/25=132mm时,说明结构满足安全性检验要求。

2.4应急预案

在试验区10米半径内设置警戒线,严禁未经许可的人员进出入。如果在测试过程中出现以下情况,试件将被视为破坏,并停止加载且终止测试:

1)荷载峰值下降15%;

2)无法继续加载;

3)试验墙弯曲挠度达到[αs]=L0/25=132mm;

4)结构的裂缝、变形急剧发展;

5)钢筋断裂,受压区混凝土破碎、压溃。

3 试验结果与数据分析

本次试验共对1组现浇墙构件以及3组双面叠合剪力墙构件进行了加载试验,现对各构件的试验现象及构件变形数据进行总结。

3.1构件XJQ001试验结果

3.1.1实际加载情况

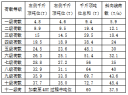

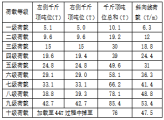

表2 XJQ001试验过程加载等级表

3.1.2墙挠度变化及裂缝情况

1)在第五级加载测试期间,测量点Q01出现损坏情况,没有获得数据。前四级加载情况下,Q01-Q03测点数据比较协同,说明墙体无较大的受扭作用,且与Q04测点数据变化趋势相近,数值成一定倍数关系。

2)当第二级加载阶段结束时,构件底部0.2m处的表面先行出现轻微裂缝,此时构件承受到12.4t/m斜向线荷载。

3)当第三级加载阶段结束时,构件底0.2m处裂缝数量增加,构件底0.5m处新增细小裂缝,此时构件承受18.7T/m斜向线荷载。

4)后续第四级、第五级加载过程中,由于现浇墙构件的破坏,千斤顶吨位出现突然下降的情况。在第四级加载结束后,墙体承受19.6T/m斜向线荷载,此时,墙体底部的裂缝宽度扩大至3.561mm,3.3m高处挠度约25mm。

5)后续进行第五级加载过程中,千斤顶吨位出现多次突然下降的情况,墙体挠度急剧变化达到120mm,裂缝宽度最终大于4.2mm,墙体的主裂缝分布在墙高0.2m-0.5m范围内,判断墙体达到破坏,过程中墙体承受最大斜向线荷载为24.2T/m。

3.2构件PCQ001试验结果

3.2.1实际加载情况

表3 PCQ001试验过程加载等级表

3.2.2墙挠度变化及裂缝情况

1)在第一级至第六级荷载的加载过程中,Q01-Q03测点数据相近,与Q04呈倍数关系,整体协同变形。

2)当第二级加载完成后,墙体承受斜向线荷载达到12T/m,双面叠合剪力墙表面0.2米高处持续出现细小裂缝。

3)在第四级第五级荷载加载完成后,UHPC连接段与混凝土连接的上下表面出现裂缝,但裂缝宽度较小,缝宽较大的主裂缝主要分布在墙高0.2m-0.5m内,并向墙侧面发展。

4)在第六级加载阶段荷载加载完成后,墙体承受到32.1T/m斜向线荷载,加载过程中出现千斤顶吨位突然下降的情况,同时最大裂缝宽度达到0.949mm。

5)当第八级至第十级荷载加载完成后,墙体承受到斜向线荷载为45T/m,裂缝继续发展,同时在墙底部新增一条贯穿主裂缝,裂缝宽度达到1.581mm,最大挠度102.858mm。

6)后续继续进行第十一级第十二级加载的过程中均出现千斤顶吨位突然下降及受压区混凝土出现压碎情况,最终裂缝宽度在2.8mm左右,最大挠度143mm,认定构件破坏,过程中墙体承受最大斜向线荷载45.4T/m。

3.3构件PCQ002试验结果

3.3.1实际加载情况

表4 PCQ002试验过程加载等级表

3.3.2墙挠度变化及裂缝情况

1)在对PCQ002构件加载的过程中,Q02测点数据异常。整体加载过程中Q01与Q03测点数据相近,与Q04呈倍数关系,整体协同变形。

2)第三级加载完成后,墙体承受斜向线荷载18.75T/m,细小裂缝首先出现于UHPC连接段上方约0.3m处,并持续发展。

3)第四级加载完成后,墙体承受斜向线荷载24.4T/m,墙体底部连接段处出现细微裂缝。

4)第五级加载完成后,墙体承受斜向线荷载31T/m,UHPC连接段表面出现细小裂缝,UHPC连接段底面与加固承台接触面出现细小裂缝,与承台裂缝在后续加载过程中不断发展,最终达到3.603mm。

5)第七级加载完成后,墙体承受到41.1T/m斜向线荷载,此时UHPC连接段上方0.3m高处裂缝以及墙体与混凝土加固承台之间裂缝都继续发展,UHPC连接段上方0.3m高处裂缝0.4mm,UHPC连接段与钢筋混凝土加固承台间出现宽度为1.699mm的裂缝。

6)进行第八级第九级加载后,墙体承受到53.4T/m斜向线荷载,构件出现1.753mm宽裂缝,挠度最大值96.883mm。

7)后续继续加载的过程中均出现千斤顶吨位突然下降的情况,最终墙表面最大裂缝宽度1.959mm,最大挠度113.671mm,此时认定构件已破坏,在此期间墙体承受到53.4T/m最大斜向线荷载。

3.5试验数据分析

1)对于无加固措施的XJQ构件及PCQ构件,主裂缝主要分布在距离墙底部0.2m高处,对于有加固措施的PCQ002构件,主裂缝主要分布在UHPC连接段上方0.2m处左右,UHPC连接段表面有极少量宽度极小的裂缝。

2)试验中每组构件均受到受弯破坏,构件未受到剪切破坏及严重受扭。

在本次加载试验过程中,构件在承受斜向线荷载的情况下:

①XJQ001构件承受最大吨位38.8T,最大线荷载为24.2T/m左右。

②PCQ001构件承受最大吨位72.7T,最大线荷载为45T/m左右。

③PCQ002构件构件承受最大吨位85.4T,最大线荷载为53.4T/m。

3)PCQ构件的最大承载力要大于XJQ构件,且不同的PCQ构件的承载力以及在同等荷载下构件的变形情况也不相同,考虑是由于墙体构件之间切面不平整存在挤压,可能使构件的破坏荷载及变形情况存在差异。

4)通过对比有限元软件对“双面叠合剪力墙”构件的受力模拟分析,模拟情况下构件的极限承载力与PCQ001构件极限承载力相似,PCQ002构件极限承载力大于模拟结果

4 结束语

本工程所采用的预制装配式双面叠合剪力墙结构构件,底部节点采用UHPC超高性能混凝土连接形式解决了预制构件高度过高,跨度过大而形成的构件过重问题,大大减轻构件本身重量,方便运输及吊装施工,同时上下墙体连接成整体,结合面更大,连接更可靠。

通过本次抗弯试验,结合预制双面叠合剪力墙与现浇墙体抗弯承载力、侧向变形、裂缝发展规律等方面试验数据的对比分析,验证了本工程双面叠合剪力墙预制构件的良好抗弯性能,为后续同类型构件用于地下结构外墙提供了有力支撑及借鉴案例。

![]()

![]() 参考文献

参考文献

[1]时春霞,潘峰.双面叠合剪力墙结构体系的设计与施工关键技术[J].建筑施工,2020,42(10):1853-1854+1875.

[2]张文莹,杨联萍,余少乐.双面叠合剪力墙水平连接节点承载力分析[J].同济大学学报,2020,48(1):7-15.

[3]杨联萍,余少乐,张其林,崔家春.双面叠合剪力墙界面受力性能研究[J].建筑结构,2017,47(12):89-94.

[4]GB/T 50152-2012,混凝土结构试验方法标准[S].

![]()

![]()

基金项目:上海市科学技术委员会科研项目课题(21DZ1202807);上海市住房和城乡建设管理委员会

科研项目:(2021-002-051)