台州市中瑞电子有限公司杭州分公司 318000

摘要

随着如今科学技术不断进步,制造业也得到了迅猛发展,塑料模具设计与制造在工业领域中占据重要发展地位。为了促进塑料模具设计效率和减少质量成本,需要优化产品质量,只有这样才能确保企业发展。现如今,模流分析CAE技术在塑料模具中得到了广泛运用,其所具备的特点有效促进了塑料模具设计和制造的实施效果提高。本章探究了模流分析CAE技术在塑料模具设计和制造中的应用,之后结合案例进行分析,从而促进其整体效果和水平提高。

关键词:模流分析CAE技术;塑料模具;设计与制造

随着如今塑料制品在多个领域中频繁运用,塑料模具的设计和制作水平与产品质量和性能有着较大关系。通过在塑料模具设计和制造过程中应用模流分析CAE技术,不仅可以创新其设计和制造方式,还可以从根本上提高其生产效果,保障其可以更好符合新时代背景下不同领域的需求。但在具体使用中,所存在的问题也较多,所以,需要结合实际情况来进行应用,避免出现不符合实际情况,这样不仅可以保障应用效果,还可以促进企业整体效益提高。

一、模流分析CAE技术概述

模流分析CAE技术主要是通过运用先进的计算机模拟软件,来对塑料熔体在模具型腔中的流动和传热以及冷却情况进行全方位的模拟和深入分析。通过进行这一技术的运用,不仅可以保障数字模具具备的精准性,还可以通过运用特定的数值计算方式来对生产中可能会出现的问题进行预测,也对生产最终所呈现的效果进行展示,这样不仅可以方便企业进行完善和调整,还有效减少了企业生产成本,提高企业整体生产效益。其次,使用这一技术还可以保障后续模具设计和实际制造环节具备的科学性和实用性,使整个设计和制造过程具备较强理论基础,也为其设计目标进行了明确,有效确保了产品质量稳定性的提高。

二、模流分析CAE技术在塑料模具设计的应用策略

随着如今科技不断发展和创新模流分析CAE技术在塑料模具设计领域的应用越来越广泛和频繁。这一技术可以通过对塑料熔融状态的流动情境进行模拟,从而为之后进行设计奠定基础,也有效确保了塑料模具设计具备的效率。

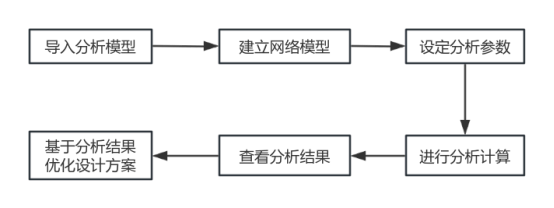

图1 模流分析CAE技术在塑料模具设计应用的流程图

(一)优化浇筑系统设计

在塑料模具浇筑系统设计中,运用模流分析CAE技术所具备的效果是较大的,它可以对塑料件产品质量和生产效率带来非常的影响。如果在整个设计过程中过于依赖设计人员的经验和试错的传统浇筑系统设计方式,不仅会导致生产效率降低,也非常容易出现大大小小的问题。而通过使用模流分析CAE技术不仅可以对整个塑料模具中的流动过程进行模拟,还可以对浇筑系统的设计进行优劣分析。

具体来说,模流分析CAE技术可以将塑料在熔融状态下的流动速度和压力以及温度的分布参数进行模拟,之后结合这些参数的分析,设计人员对浇口位置和浇口尺寸以及流道等参数进行合理选择。基于此,设计人员还需要结合实际情况来对这些参数进行调整和优化,这样才能建立完善和高质量的浇筑系统设计。

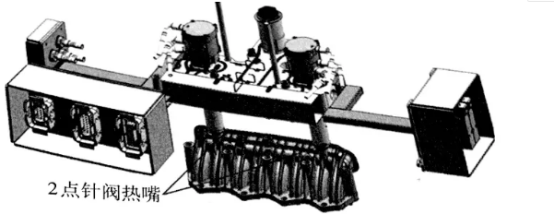

图2 浇筑系统

(二)预测塑件的填充情况

在塑料成品成型中,对塑件的填充情况进行预测是一项非常重要的工作,它与模具设计和塑料材料的选择以及成型条件等因素有着非常大的联系。通过对填充情况进行准确预测,不仅可以提高产品质量的控制,还可以保障生产效率,有效减少成本,避免出现较多废品。

首先,模具设计对塑件填充情况有着较大影响。模具所具备的结构以及尺寸都可以对塑料在模具中得流动和分布情况进行影响。所以,在模具设计中,需要对塑料所具备的流动性特点进行充分考虑,之后再对流道和浇口以及排气系统进行合理设计。通过对模具设计的完善和优化,不仅可以促进塑料流动状态的完善,还可以保障塑件填充具备的均匀性。

其次,对于材料的选择也会对塑料填充情况带来较大影响。选择不同的塑料材料所具备的流动性和粘度以及热稳定性等特点不同。所以,在选择塑料材料的时候,需要充分结合成型和填充所具备的要求,同时,还需要对塑料材料的收缩以及变形情况进行关注,保障塑件在成型之后可以具备稳定的尺寸和形状。

最后,塑件的最后填充效果也会被成型条件影响,其中包含成型温度和注射压力以及速度等。在最后成型的过程中,需要对参数进行合理控制,保障其可以顺利填充到模具当中,并保障最终呈现的效果。此外,还需要对成型过程中可能会出现的不良现象进行观察,如欠注和溢料等,这样都会对最终的塑件填充带来较大影响。

(三)评估塑件的翘曲变形

在冷却过程中,塑料件经常会因为温度分布不均匀和收缩不一致情况温度影响,导致出现翘曲变形情况,这严重影响了最终的生产效果,也导致企业生产成本出现提高。通过使用模流分析CAE技术来对塑料件的冷却过程进行模拟,从而对可能会出现的翘曲变形的程度以及位置进行有效预测,这样不仅可以避免这一情况的出现,还可以提高塑件成型效果。通过对模拟结果的分析来对磨具的结构和冷却系统进行综合性优化,这样可以有效减少翘曲变形情况的出现,也对塑件的外观质量和准确性带来了提高。

(四)辅助磨具结构设计

在塑料模具结构设计过程中,需要对模具所具备的强度、刚度和耐磨性等多方面的因素进行综合性考虑。而通过运用模流分析CAE技术不仅可以对模具的实际受力情况进行真实模拟分析,还可以对模具结构所具备的合理性进行综合性评估。对最后的模拟结果进行分析,可以方便对模具结构进行调整,从而增强模具的强度和刚度,也有效减少模具在使用过程中可能会出现的一些小磨损。

三、模流分析CAE技术在塑料模具制造的应用策略

在如今塑料模具制造工作中,模流分析CAE技术的存在是一种最为高效的工作技术手段,也是非常重要的工作工具。这种技术所具备的预测和分析能力较为特殊,有效促进了模具设计和制造工作的开展,也为模具最终制造的产物质量和性能带来了一定保障。

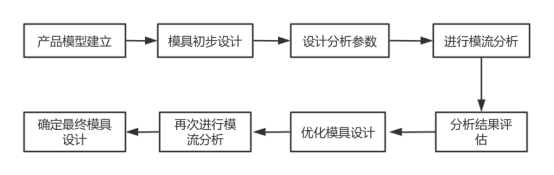

图3 模流分析CAE技术在塑料模具制造应用的流程图

(一)验证设计的合理性

在塑料模具制造前,设计阶段所具备的合理性非常重要。在传统制造过程中过程注重设计师的经验和直觉,导致在设计中无法对设计缺陷进行避免。而运用模流分析CAE技术对模具设计情况进行准确验证,不仅可以在设计师开展制造前发现并解决问题,还可以从根本上确保设计所具备的合理性。通过运用这一技术来对模具中流动和凝固过程进行模拟和分析,对模具在实际中运行的性能表现进行预测。之后通过模拟分析设计师可以预测模具在注塑过程中的填充速度、温度分布以及压力分布等关键参数。这些参数所具备的准确性与塑料在模具中的均匀流动以及完全凝固有着较大关系。同时,模流分析CAE技术还可以帮助设计师及时发现设计中存在的问题,如模具结构缺乏合理以及浇口位置不当等问题,这种问题的存在会对塑料在模具中的流动进行阻碍,从而影响其质量和性能,通过对这些问题进行解决,可以节省企业成本,避免在之后进行返工。所以,模流分析CAE技术对于模具设计合理性方面的验证有着较强优势。除此之外,模流分析CAE技术还可以对模具制造提供多方面的支持,如模具的冷却系统设计,模流分析CAE技术的使用可以帮助设计师对冷却水道的布局和尺寸进行优化,从而提高模具自身所具备的冷却效果,有效减少热应力。

(二)发现制造中存在的问题

受塑料模具设计和制造工艺所具备的复杂性和相关材料性能多样性以及生产环境的影响,导致其在制造过程中经常会出现多种多样的问题。这些问题的出现可能是因为设计环节所存在的疏忽,也可能是因为制造环节中出现的失误情况,它们对模具的制造时间和质量以及性能都带来了非常大的影响和限制。所以,及时有效地发现制造过程中存在的问题并进行解决是促进模具制造成功率提高的根本条件之一。通过进行模流分析CAE技术的运用可以通过分析模拟结果和实际制造情况,来及时发现并解决问题,从而有效减少潜在风险和安全隐患的出现。

(三)指导模具加工工艺参数调整

模流分析CAE技术的使用可以对模具加工工艺参数进行分析和模拟,之后通过结合模拟结果来对加工参数进行指导,这样可以提出最为良好的加工参数组合,有效促进了加工工作的效率和质量提高,也从根本上促进了生产成本降低,促进模具制造企业自身竞争力提高。

(四)为试模提供参考依据

在塑料模具制造过程中试模是最为关键也是最为重要的环节,通过试模可以对模具的实用性和性能进行有效验证。模流分析CAE技术的使用可以为试模提供一定参考数据,之后通过结果的模拟分析来对试模过程中可能会出现的问题和难点进行预测,这样可以方便之后对试模方案的调整,也有效减少了试模的频率和成本,提高试模成功率。

四、实际案例分析

(一)某汽车零件塑料模具设计优化

在汽车制造业中,模具设计的优化对于提高生产效率和产品质量至关重要。以某汽车350T的机台零件塑料模具设计为例,我们发现了一些关键问题并进行了有效的优化。在初期设计中,模具的复杂结构导致了注塑过程中塑料流动不均,部分区域出现填充不足的情况,影响了零件的强度和外观质量。此外,模具的冷却系统设计不合理,使得冷却时间过长,降低了生产效率。针对这些问题,我们采取了以下优化措施:

首先,优化流道设计:通过调整主流道和分型面的布局,使得塑料在填充模具时能够更加均匀,减少了局部的填充不足。同时,我们采用了热流道设计,进一步提高了塑料的流动性,降低了废品率。其次, 提升冷却效果:重新设计了模具的冷却系统,采用了多点分布的冷却水道,使得冷却更加均匀且快速。通过精确控制冷却水的温度和流速,我们成功地将冷却时间缩短了20%,显著提高了生产效率。再次,引入仿真技术:利用计算机辅助设计(CAD)和计算机辅助工程(CAE)软件,对模具的注塑过程进行仿真分析,提前预测并解决了可能存在的问题,如应力集中、变形等。最后,材料选择优化:根据零件的性能要求,我们选择了具有更好热稳定性和机械性能的塑料材料,以提高零件的耐用性和安全性。

模具的生产效率和零件质量都有了显著提升。实际生产数据显示,优化后的模具生产出的零件,其强度提高了15%,不良品率降低了18%,并且模具的使用寿命也得到了延长,为企业带来了显著的经济效益。这表明,模具设计的优化是汽车制造业中不可或缺的一环,通过持续改进和创新,我们可以应对各种生产挑战,实现更高的生产效率和产品质量。

(二)模流分析在模具设计中的重要性

未进行模流分析的模具设计常依赖经验或初步计算,设计准确性难以保障。这种情况下,可能会出现塑料流动不均、冷却效果差等问题,导致产品质量不稳定,甚至引发生产事故。

模流分析能进行注塑过程的三维动态模拟,预测塑料填充、冷却和应力分布,从而在制造前发现并解决潜在问题,避免材料浪费和生产延误。例如,通过调整冷却水道,可以优化冷却效果,防止零件变形。模流分析还能优化材料使用,通过调整注射参数减少材料收缩和翘曲,提高零件尺寸精度和表面质量。案例显示,模流分析优化后,模具不良品率降低18%,为企业大规模生产节省成本。总的来说,模流分析是提升模具设计精度、效率和性能的关键工具,对于降低生产成本和提高汽车制造业竞争力具有重要意义。

总结

总而言之,在塑料模具设计和制造过程中运用模流分析CAE技术所具备的意义较大,且通过这一方式的使用,有效促进了塑料模具设计和制造过程的完善、创新,最大程度促进了生产效率的提高和相关生产参数具备的准确性。同时,通过使用模流分析CAE技术还可以对浇筑系统设计进行优化、预测塑件填充情况、评估翘曲变形程度等。其次,在制造过程中,模流分析CAE技术还可以对设计具备的合理性进行验证、发现制造过程中存在的问题、指导加工工艺参数的调整等。除此之外,通过实际案例的对比分析,可以直观地感受到模流分析CAE技术在塑料模具设计和制造中应用的效果,所以,企业需要重视对模流分析CAE技术的运用,这样才能促进产品设计质量和制造效率提高。

参考文献

[1]徐燕.模流分析CAE技术在塑料模具设计和制造中的应用[J].南方农机,2020,51(12):171.

[2]赵建平,蔡隆玉,王力.CAE技术在示波器外壳注塑模具设计中的应用[J].模具技术,2013,(04):45-49.

[3]李红林,贺华波,费春华,刘军,孙保寿.模流分析CAE技术在塑料模具设计和制造中的应用[J].电加工与模具,2003,(04):7-9+61.