中石化沧州分公司炼油二部 河北沧州 061000

摘要:逆流床连续重整反应器是石油化工行业中的重要设备,其正常运行对炼油厂的生产效率和产品质量至关重要。然而,在实际运行中,中心管环焊缝的开裂问题时有发生,严重影响设备的安全性和可靠性。本文通过对逆流床连续重整反应器中心管环焊缝开裂现象进行详细分析,探讨其主要原因,并提出相应的预防措施和改进建议。

关键词:逆流床连续重整反应器;中心管;环焊缝;开裂

引言

逆流床连续重整反应器广泛应用于石油化工行业,其作用是通过重整反应将石油中的重质馏分转化为轻质高附加值的产品。反应器中的中心管起到引导气体流动和支撑反应床层的重要作用。然而,实际生产中,中心管环焊缝的开裂问题屡见不鲜,严重影响了反应器的运行安全和效率。因此,深入分析其开裂原因,提出有效的预防措施和改进方案,具有重要的实际意义。

1 环焊缝开裂的现象描述

1.1 焊缝开裂的外观特征

中心管环焊缝开裂通常表现为沿焊缝方向的线状裂纹,这些裂纹可能贯穿整个焊缝厚度,也可能只在焊缝表面或部分深度存在。裂纹的形态和分布与焊缝的制作工艺、材料特性和运行环境密切相关。具体而言,焊缝开裂的外观特征多种多样,有的裂纹呈直线状,有的则呈曲线状或分支状。裂纹的宽度和长度也存在显著差异,从肉眼可见的细小裂纹到需要借助显微镜观察的微裂纹不等。裂纹表面可能伴有氧化物或其他腐蚀产物,这些产物不仅掩盖了裂纹的真实形态,还进一步加剧了材料的劣化过程。

1.2 开裂的常见部位

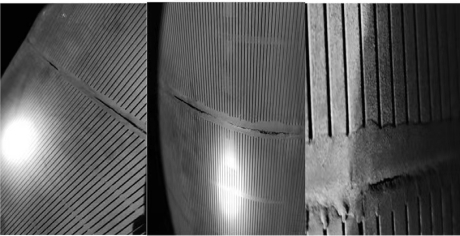

根据现场实际调查和历史数据分析,中心管环焊缝的开裂部位主要集中在焊缝的热影响区和焊缝金属区。热影响区是指焊接过程中受热但未达到熔化温度的区域,这一区域的金属由于温度梯度和相变过程产生较大的残余应力,成为应力集中点。焊缝金属区则是焊接过程中熔化并重新凝固的区域,这一区域的组织结构与母材有明显差异,存在较大的组织应力。在实际运行中,焊缝的热影响区和焊缝金属区由于材料性能和应力分布的差异,容易形成应力集中点,从而导致开裂。具体而言,热影响区由于经历了加热和冷却过程,金属晶粒发生长大,晶界处的脆性相增多,容易成为裂纹的萌生点。而焊缝金属区由于快速凝固,内部存在较多的微观缺陷,如微裂纹、气孔和夹杂物等,这些缺陷在应力作用下容易扩展为宏观裂纹。如图1所示。

图1 环焊缝裂图

2 环焊缝开裂的主要原因分析

2.1 材料因素

2.1.1 材料的化学成分

焊接材料的化学成分直接影响焊缝的力学性能和耐腐蚀性能。如果焊接材料中含有过多的杂质或有害元素,如硫、磷等,容易在焊接过程中形成脆性化合物,降低焊缝的韧性和延展性,从而增加开裂的风险。例如,硫和磷在焊接过程中容易形成硫化物和磷化物,这些脆性相会削弱焊缝的强度和韧性,使得焊缝在受到应力作用时更易开裂。某些微量元素如钛、铝等虽然在一定量下可以提高焊缝的性能,但如果含量过高,也会导致焊缝金属的组织和性能变差。合理控制焊接材料的化学成分,确保其在合理范围内,对于防止焊缝开裂至关重要。

2.1.2 材料的冶金组织

焊接过程中,由于高温加热和冷却速度的变化,焊缝和热影响区的冶金组织会发生显著变化。不同的冶金组织,如奥氏体、铁素体和马氏体等,其性能差异较大,容易在焊缝中形成组织应力,导致开裂。例如,在高温加热过程中,焊缝区域的金属发生晶粒长大,导致金属的韧性和塑性降低。在快速冷却过程中,焊缝金属可能形成马氏体组织,这种组织硬而脆,容易在应力作用下开裂。另一方面,焊接过程中还可能形成一些微观缺陷,如微裂纹、气孔和夹杂物等,这些缺陷在应力作用下容易扩展为宏观裂纹。焊缝金属和母材之间的冶金结合不良,也会导致焊缝开裂。

2.2 焊接工艺因素

2.2.1 焊接参数的选择

焊接电流、电压、焊接速度等参数的选择对焊缝质量影响重大。如果焊接参数设置不当,如电流过大或过小、焊接速度过快或过慢等,都会导致焊缝金属的冷却速度变化,形成内部缺陷或应力集中,从而引发开裂。例如,焊接电流过大会导致焊缝金属的过热,形成粗大的晶粒和脆性相,降低焊缝的韧性和延展性;焊接电流过小则可能导致焊缝的熔深不足,形成未熔合和气孔等缺陷。焊接速度过快会使焊缝金属的冷却速度加快,形成硬而脆的马氏体组织;焊接速度过慢则可能导致焊缝金属的过热,形成粗大的晶粒和脆性相。

2.2.2 焊接过程控制

焊接过程中的温度控制和焊缝成形质量对焊缝的性能有直接影响。焊接过程中如果没有严格控制焊接温度,容易导致焊缝中形成冷裂纹或热裂纹。冷裂纹通常在焊接完成后的冷却过程中产生,主要与焊缝金属的硬度和脆性有关;热裂纹则在焊接过程中产生,主要与焊缝金属的热膨胀和收缩有关。焊缝成形质量不佳,如焊缝不均匀、熔池不稳定等,也会增加开裂的可能性。焊接过程中,如果熔池过大或过小,容易形成气孔、夹杂物和未熔合等缺陷,降低焊缝的强度和韧性。焊接过程中的应力控制和焊接顺序也对焊缝的质量和性能有重要影响。通过严格控制焊接温度、焊缝成形质量和焊接过程中的应力,可以提高焊缝的质量和性能,减少焊缝开裂的风险。

3 环焊缝开裂的预防措施

3.1 优化材料选择

在选择焊接材料时,应充分考虑材料的化学成分和冶金组织,选择具有良好韧性和耐腐蚀性能的材料。例如,可以选择低合金钢、不锈钢或镍基合金等材料,这些材料具有良好的韧性和耐腐蚀性能,能够在高温和腐蚀环境下保持较好的性能。可以通过添加微量合金元素或采用特殊热处理工艺,进一步改善材料性能,降低开裂风险。例如,可以通过添加钛、铝、铌等微量合金元素,细化晶粒和改善冶金组织,提高材料的强度和韧性。还可以通过采用正火、淬火、回火等热处理工艺,改善材料的冶金组织和性能,减少开裂的风险。

3.2 改进焊接工艺

3.2.1 合理选择焊接参数

根据实际工况,合理选择焊接电流、电压、焊接速度等参数,确保焊缝金属的冷却速度适中,减少内部缺陷和应力集中。例如,可以选择适当的焊接电流和焊接速度,确保焊缝金属的熔深和成形质量,减少气孔、夹杂物和未熔合等缺陷。可以选择适当的焊接电压和焊接方式,如多层焊接、低温焊接等,改善焊缝质量。例如,多层焊接可以通过多次加热和冷却,细化晶粒和改善冶金组织,提高焊缝的强度和韧性;低温焊接可以通过降低焊接温度,减少焊缝金属的过热和脆化,降低开裂的风险。合理选择焊接参数,确保焊缝金属的冷却速度适中,减少内部缺陷和应力集中,对于防止焊缝开裂至关重要。

3.2.2 加强焊接过程控制

在焊接过程中,严格控制焊接温度和焊缝成形质量,确保焊缝金属均匀、熔池稳定,减少冷裂纹和热裂纹的形成。例如,可以采用预热和后热处理工艺,控制焊缝的加热和冷却速度,减少冷裂纹和热裂纹的形成。可以采用适当的焊接顺序和焊接方法,减少焊缝中的应力集中和缺陷形成。例如,可以采用对称焊接、分段焊接等方法,均匀分布焊缝中的热应力和残余应力,减少应力集中和缺陷形成。还应加强焊接过程的监控和检查,及时发现和处理焊接缺陷,确保焊缝质量。例如,可以采用无损检测方法,如超声波检测、射线检测等,检查焊缝中的缺陷和裂纹,及时发现和处理焊接缺陷。

结论

逆流床连续重整反应器中心管环焊缝开裂是一个复杂的问题,其主要原因包括材料因素、焊接工艺因素和环境因素。通过合理选择焊接材料、优化焊接工艺和改善运行环境,可以有效预防和减少焊缝开裂现象的发生,保证设备的安全稳定运行。希望本文的分析和建议能够为相关企业提供有益的参考,推动石油化工行业的健康发展。

参考文献

[1]苏楷然.逆流床连续重整反应器内件安装重点及注意事项[J].设备管理与维修,2023,(13):121-122.

[2]石月月.热逆流反应器高温区两侧内置换热管取热机理及汽-水循环特性研究[D].山东理工大学,2023.