中国电建市政建设集团有限公司 山东 德州 253000

摘要:随着德国钢箱梁桥的建设,钢箱梁桥梁在全世界都很流行。与国外钢箱梁桥相比,中国钢箱梁桥梁发展较晚,直到20世纪80年代,中国才开始建造钢箱梁大桥。钢箱梁是大跨度桥梁的一种常见结构形式,通常用于大跨度桥梁。钢箱梁的制作离不开U肋的制作和预拼装,其施工程序中U肋的吊装运输成为一个急需解决的问题。为确保U肋能够安全便捷的吊装运输,进行反复研究和实践,针对U肋特殊的外部构造,制定U肋专用吊装工艺运输技术,解决了这个问题,不仅减轻了劳动强度,还节约了运输成本,同时也避免了U肋运输中安装不稳定,运输中的脱落和吊转时的脱钩,等一系列安全风险问题。

关键词:钢箱梁;制作;U肋;吊装运输;安全

1 引言

U肋是钢箱梁组成的主要构件,在制作和预拼装过程中,U肋的运输和吊装较为麻烦,运输过程中危险较多且易损坏,耗费人力物力,但是U肋的安装与运送又是一项不可或缺的程序。U肋在运输吊装时,需每根单独吊装,程序繁琐,任务量很大。选择U肋运输和吊装的设备应该以操作方便,效率高,节省资源,劳动强度低,安全性高,制作工艺简单且使用寿命长,经济效益好为基本原则。U肋专用吊装工艺运输技术就解决了这些问题,既减轻了劳动强度,又节约了运输成本,同时也避免了一系列安全风险问题。

2 U肋特点分析

2.1外形特点

U肋是由钢板制作而成,材料采用Q345qD, 符合《桥梁用结构钢》(GB/T714-2015)的有关规定,经过拉伸弯曲等工艺制成“U”形,简称U肋。

2.2外形尺寸

每根U肋尺寸长度为10800mm,深度260mm,上部宽度184mm,下部宽度300mm。由于长度限制,给吊装运输带来了困难。

2.3工作原理

U肋是钢箱梁组成的主要构件,可以增强桥梁抗扭、抗压等关键性能。

2.4传统吊装方式

2.4.1传统吊装方式需使用行车进行单根吊起放置在运输车上,由于转运车车宽的限制,单次只能转运5根U肋,且运输至防腐车间后,再需单根吊起放置在防腐车间里进行防腐,防腐后仍需单根吊起再次放置运输车上,运输至施工现场进行安装。4联钢桥大约使用3000根U肋,大量U肋需进行吊装,施工进度较为缓慢。

2.4.2 U肋运输和吊装时,无法进行很好的固定,有较多的安全隐患。

2.4.3原吊装工具使用钢丝绳进行吊装,使U肋表面易变型和损伤。吊装防腐涂料后的U肋,钢丝绳会破坏防腐涂层,使涂层开裂有刮痕,降低防腐系数。

3 U肋专用吊装工艺运输技术研究

3.1专用U肋吊装工艺装置的组成

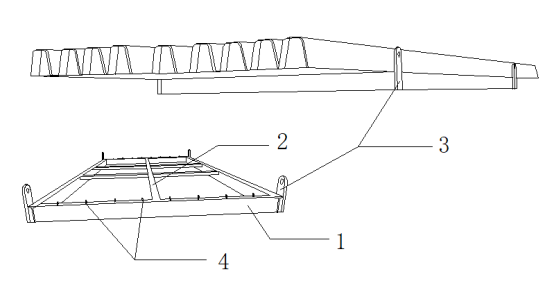

专用U肋吊装工艺装置由支撑底座、吊装装置和固定装置三部分组成。如图1-1

图1-1

1、支撑底座,2、支撑槽钢,3、吊装吊耳,4、间隔固定装置

3.1.1支撑底座件1的四周是由四块工字钢组成的矩形整体,底座的中间设有横向两条和竖向一条的件2支撑槽钢,用以加强装置的安全性和稳定性。

3.1.2吊装装置底端到件3吊耳圆弧最高点需超过件1工字钢的高度并加上U肋的高度,避免吊装绳套刮蹭U肋,件3吊耳上端设有圆形吊孔,分别布设在四个角落,吊装时将吊钩放置在圆形吊孔中。

3.1.3间隔固定装置是由圆钢做成,用来固定U肋间的距离。

3.2专用U肋吊装工艺装置的关键技术原理

3.2.1专用U肋吊装运输装置借助于固定装置和支撑装置来放置、固定U肋,达到快捷安全转运和运输的功能。在U肋进入生产加工经过第一道折弯工序的加工处理后,U肋就具有了弯度,因每根U肋的弯曲角度有差别,所以在转运时不能继续整摞放置,所以需通过技术创新,研究专用U肋吊装运输装置解决生产难题。

3.2.2专用U肋吊装运输装置将折弯处理后的U肋,可以单次最多9根排放在装置上,而后也可以将两个装置共18根叠放在转运车中进行下一道工序的处理。在进行喷砂除锈时,可直接将装置放置在机器上,U肋的位置被装置固定,也解决了U肋在机器上如何摆放位置的问题。相较于之前的传统单根吊装,单次只能整车5根进行转运加工,极大地加快了工作效率,减轻了工作强度。

3.3专用U肋吊装运输装置的制作方法

3.3.1支撑底座的四周是由两块长6000mm和两根长3120mm的工字钢焊接而成的矩形整体,底座的中间设有横向两根长为3120mm宽为150mm(两根横向槽钢之间的距离为1300mm;两根槽钢到横向两侧工字钢间的距离为2100mm)和竖向一根长为5800mm宽为100mm的三根固定槽钢。

3.3.2吊装装置底端到圆弧最高点的距离为500mm宽为150mm且上端设有φ60mm的圆形吊孔,为防止占用空间,分别布设在四个角落。吊装装置在竖向支撑底座外侧为焊接固定,吊装时可将吊钩放置在吊装装置上φ60mm的圆形吊孔中。转运时又可改进吊装装置,将U肋放置好后可使用固定杆连接两个吊孔进行固定U肋,转运时可防止其脱落。

3.3.3固定装置是由φ10*30的圆钢做成,圆钢对称焊接在转运装置宽度方向的两个工字钢上表面,每个固定圆钢的间距为360mm,本装置一次可放置最多9根U肋。因U肋的规格约为U300*184*260*8mm,为了便于最后的焊接,U肋的边侧无需进行防腐处理,所以放置U肋后,U肋的焊接坡口与两侧固定圆钢之间的距离需相等且要预留出30mm用于安插PVC管(PVC管剖开罩住U肋坡口,起到油漆喷涂时预留焊接坡口的作用),使得U肋间的距离由固定装置而固定,同时也加快了防腐喷漆的速度。

3.4专用U肋吊装运输装置技术流程

3.4.1施工准备,首先检查固定装置的固定圆钢焊接是否完好,位置是否正确。

3.4.2检查吊装装置的吊孔是否完好,焊接是否完整。

3.4.3检查支撑装置的钢板有无弯曲现象。

3.4.4 U肋进厂开始进一步的折弯加工处理。

3.4.5将四个装置放置在第一道折弯处理工序车间,四个装置分为两个单元,两个装置为一个单元进行转运处理。

3.4.6折弯处理完成后将U肋依次放置在第一个装置上,经固定装置固定,第一个装置9根U肋装载完成后,可放置在第二个装置上,待两个装置装载完成后,可将两个装置依次叠放在转运车上进行下一道工序的处理。

3.4.7进入到喷砂除锈车间,进行喷砂处理时,可将装有9根U肋的装置从转运车卸下直接放置在喷砂处理机上,进行喷砂处理,第一个装置的处理即将结束时可将第二个装置放置在机器上进行处理。同时第二单元中的两个装置开始第一道折弯工序的处理、装载、转运。

3.4.8第一个单元喷砂完成后,转运进入到防腐喷漆环节,完成喷漆工作。

3.4.9防腐喷漆完成可进入到最后一步组装工序。

3.4.10 U肋拼装时,将装置整个吊起进行运送安装。

3.4.11两个单元的装置同时进行,循环加工处理。

4 结束语

1. U肋专用吊装运输装置技术研究,比传统的单根吊装,节约了成本,也减轻了人员吊装时的劳动强度,一次吊装就能轻松完成多根U肋的吊装工作,避免了单根吊装所引起的资源浪费。

2.采用U肋专用吊装运输装置,避免了吊装工具与U肋的直接接触而造成的脱钩现象,大大提高了工作效率,节约了劳动成本和工作过程中存在的安全风险问题。

3.采用平面化的设计,提高了设备的灵活性和可改造性,节约了设备存放的空间。

参考文献:

[1]于建.《拱桥超大质量拱肋钢结构吊装方案研究》,工程机械与维修, 2023.8

[2]刘志波.《大跨度拱桥主要施工方法及吊装控制技术》,公路交通科技, 2020.10