中国船舶集团有限公司第七一五研究所 浙江 杭州 310023

摘要:为解决排缆机构接近开关与感应螺钉损坏、缆绳排列混乱、卷筒盘片锈蚀等问题,分析了出现这三种问题的具体原因,对排缆机构的结构进行了改进设计,解决了上述问题,提高了设备可靠性。

关键词:排缆机构;故障分析;结构改进

排缆机构是绞车的重要组成部件,在绞车收放缆绳过程中起着非常重要的作用。通过排缆机构的往复运行,能够使缆绳整齐的卷绕在绞车卷筒上,避免出现缆绳错层、陷缆、互相挤压、缆绳缝隙大等排缆不齐现象。随着某型绞车的投入使用,逐渐出现了几个问题,影响了设备的正常使用,通过对排缆机构部分机械结构的改进,收到了良好的效果。

1组成和工作原理

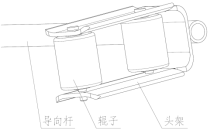

该绞车的排缆机构组成示意图如图1所示,它由液压马达、丝杆、导缆架、传动轴、导向杆、接近开关、感应螺钉等组成。整机采用机电液一体化设计,由配套的液压动力源提供动力,液压马达可以驱动两根丝杆同步转动,丝杆的转动可以带动导缆板上下移动,缆绳穿过导缆板和导向杆前部的孔洞,从而控制缆绳沿着卷筒实现上下排缆。传动轴在排缆控过程中起到了承上启下的作用,传动轴的一端连接着导向杆,传动轴的另一端通过拨叉连接着上下两个感应螺钉,感应螺钉的另一侧上下等距布置着两个接近开关。

图1排缆机构结构组成示意图

排缆机构采用自适应排缆控制模式,通过采集接近开关的信号来控制液压马达的转动方向,实现向上或者向下排缆。具体工作流程为:当穿过导向杆的缆绳带动导向杆向上发生偏移时,上侧的感应螺钉将逐渐靠近上侧的接近开关,当偏移量足够大时将触发上侧接近开关产生一个激励信号。该信号传输到控制机柜的PLC模块,PLC模块发出控制命令控制电磁阀驱动液压马达转动,液压马达的转动带动导缆板上移,缆绳随之沿着卷筒向上排列。向下排缆时流程和向上排缆一致,相关零部件的运动方向相反。

同时,该排缆机构还设置了手动排缆模式,在自动排缆出现缝隙、重叠或者错层等排缆不齐时可以切换至手动排缆模式进行人为干预排缆。具体工作流程为:人工按下向上或向下排缆按键,通过电磁阀直驱控制液压马达的转动方向,实现向上或者向下排缆。

2故障情况

随着使用频次的增高,该绞车的排缆机构出现了以下几个典型问题:

(1)接近开关与感应螺钉挤压损坏:在缆绳排列混乱的情况下,使用手动排缆模式强制排缆机构向卷筒上缆绳排列较少的一侧移动时。由于缆绳在收放过程中的张力较大,此时会出现感应螺钉挤压接近开关的情况,挤压力大小和缆绳的混乱程度正相关,情况严重时会导致感应螺钉弯曲变形,甚至接近开关损坏,影响设备正常使用。

(2)缆绳排列混乱:排缆效果与感应螺钉调节距离息息相关,当距离适当时能使缆绳排列整齐有序。但前期发现缆绳排列效果越来越混乱,经拆卸检查,发现连接传动轴与导向杆的紧定螺钉磨损,导致两者夹角在86°至93°之间不断变化,间接导致感应螺钉调节距离不断变化,因此造成缆绳排列混乱。

(3)卷筒盘片锈蚀:当缆绳排列至卷筒的上下两侧边沿时,导向杆头架持续与卷筒盘片的内表面滑动摩擦,随着使用次数的增加,卷筒盘片的内表面油漆损坏脱落,导致卷筒盘片锈蚀。

3 分析与结构改进

在大张力收放缆绳过程中,当穿过导向杆的缆绳带动导向杆过量偏移时,会导致感应螺钉挤压接近开关和紧定螺钉异常磨损,进而造成元器件变形损坏或者缆绳排列混乱。因此需要增加导向杆限位装置,通过限制导向杆的偏移量,使其在极限位置时接近开关与感应螺钉不接触或不挤压。考虑到接近开关有效工作距离为2-3mm,因此该极限偏移量可控制在接近开关与感应螺钉间距1mm。此时,传动轴与导向杆之间的紧定螺钉也将不受额外力,能够有效解决紧定螺钉异常磨损问题。

针对导向杆头部结构件与卷筒盘片摩擦导致的盘片锈蚀问题,考虑通过将滑动摩擦变为滚动摩擦的形式来改善该情况,因此需对导向杆结构改进设计。

3.1导向杆限位装置

导向杆限位装置原理示意图如图2所示,限位装置效果图如图3所示。限位装置的作用是限制导向杆的上下活动范围,使得导向杆处于上、下限位状态时,限位板挡住导向杆无法进一步向上或向下移动,从而达到防止感应螺钉挤压接近开关的目的。同时,传动轴与导向杆之间的紧定螺钉也将不受额外作用力,对紧定螺钉也起到了防护作用。

图2 导向杆限位装置原理示意图 图3 导向杆限位装置效果图

限位装置通过螺钉安装于导缆架下底板前侧,实际加装过程中,只需在导缆架下底板上配打螺纹孔即可安装限位装置,无其它结构改动。限位装置主要由框架、限位板、调节螺钉和螺母等组成,所有结构件全部选用316L不锈钢材质,保证强度的同时具有良好的耐腐蚀性。限位板可以沿框架两侧的开槽上下移动,限位板上有螺纹孔,通过调节螺钉可以调节上、下限位板的位置,通过拧紧螺母可以防止限位板松动。在实际使用过程中,在调节完排缆确定感应螺钉的位置后,就可以调节安装限位板了。向下拨动导向杆,使得下侧的感应螺钉与接近开关的距离约为1mm,调节螺杆使得下限位板紧贴导向杆并锁紧螺母防松。向上拨动导向杆,使得上侧的感应螺钉与接近开关的距离约为1mm,调节螺杆使得上限位板紧贴导向杆并锁紧螺母防松。调节完毕后安装并拧紧框架顶部的螺母。

3.2导向杆结构改进

图4 原导向杆结构示意图 图5 改进后导向杆结构示意图

原导向杆结构示意图如图4所示,改进后导向杆结构示意图如图5所示,导向杆工作原理如图6所示。改进后的导向杆作用是降低头架与卷筒盘片的摩擦阻力,当缆绳排列至卷筒上、下盘片时,头架上侧或下侧的滚子可防止头架的金属结构件与卷筒盘片直接接触,而且滚子可以在卷筒盘片上滚动,从而避免了头架划伤卷筒盘片漆面导致的锈蚀问题。

改进后的导向杆主要针对头架部分进行了改动,重新设计了头架的金属框架,增加了用于安装滚子的支架,支架位于左侧辊子的左前方,不会影响缆绳在头架内的正常滑动。新增加了上、下2个滚子,滚子通过销轴和垫片安装在支架上,滚子可以绕销轴自由转动。由于上、下2个滚子均位于头架的左前方,当缆绳层数逐渐增加直至头架离开卷筒盘片时,上、下2个滚子都能够有效防止头架与盘片滑动摩擦,因此在整个收放过程中都将持续起到良好的防划作用。滚子材质选用MGB塑料合金,该材料具有良好的耐磨性,抗冲击性,自润滑性,以及耐腐蚀性,承载能力和尺寸稳定性较好,同时水可做其润滑剂,可长时间在水下使用。满足使用工况。

图6 导向杆工作原理示意图

4结束语

本文针对某型绞车排缆机构存在的一些问题,分析原因并提出了一些改进措施。通过以上结构改进,有效解决了问题,提高了设备可靠性。

参考文献:

[1] 马凯.基于圆柱凸轮的排缆机构设计 [J].煤矿机电,2016(6),36-38.

[2] 韩颖烨,张兆刚,朱克刚.电动铲运机排缆装置的改进设计 [J].辽宁科技学院学报,2016(1),20-22.

第1页 共4页