张瑞

河南中原黄金冶炼厂有限责任公司

河南省三门峡市

472000

摘要:阳极板的浇铸是铜冶炼生产流程中非常重要的环节,阳极板浇铸系统通常使用的设备是双圆盘浇铸机。河南中原黄金冶炼厂一期处理金精矿150万t/年,产金36t/年,产铜20万t/年,正式投产于2015年。熔炼分厂阳极炉工段设有一套生产能力为110t/h的双圆盘定量浇铸机,用来接收处理来自于三台阳极炉的铜水,实现从粗铜水自动称量、阳极板浇铸、喷淋冷却、铜模检验到阳极板提取、铜模喷涂的一系列操作。该圆盘浇铸机由芬兰奥托泰公司设计生产,圆盘控制系统以西门子S7-300系列PLC作为控制器,通过硬接线、通讯、伺服电机控制器等的配合形成全自动控制系统。

其成品阳极板供电解工段使用,阳极板的质量会影响电解车间电流效率和残极率指标,直接关系到阴极铜的产品单耗。因此要求一块阳极板重量保持在375![]() 5Kg的范围内,不仅符合电解工艺的正常使用,且便于进行计量考核和成品核算。由于现场环境恶劣(高温、蒸汽、铜渣等)以及操作人员对整个设备的不熟悉,系统运行时的问题很多,任何一个细节发生问题都会导致圆盘无法进行正常浇铸,针对这些情况对整个系统进行研究,总结经验与维护措施,并实施部分改造。

5Kg的范围内,不仅符合电解工艺的正常使用,且便于进行计量考核和成品核算。由于现场环境恶劣(高温、蒸汽、铜渣等)以及操作人员对整个设备的不熟悉,系统运行时的问题很多,任何一个细节发生问题都会导致圆盘无法进行正常浇铸,针对这些情况对整个系统进行研究,总结经验与维护措施,并实施部分改造。

关键词:双圆盘浇铸机;铜冶炼;西门子S7-300;自动控制系统;定量浇铸

一、工艺操作流程:

1.待中间包铜水达到浇铸量时,操作人员将任意一个圆盘浇铸切换到自动,中间包将铜水倒入对应圆盘的浇铸包内,浇铸包达到预设重量后,中间包自动返回,浇铸包开始浇铸阳极板,同时2#圆盘切换到自动,开始浇铸2#圆盘。

2.浇铸完成后,浇铸包回到初始位置即浇铸包的水平状态,圆盘自动旋转一个模位。随后带有铜水的铜模将转入到喷淋冷却,迅速将铜水冷却凝固。

3.当铜板到达预顶起时,系统将阳极板顶起脱模,并将不合格的阳极板提取。

4.到达水槽位置,捞板机切换到自动,运输业切换到自动,捞板机会将铜板捞起放入水槽冷却。

5.水槽每放置一块板,运输链条自动前进一格,累计到15块阳极板时,运输电机会将阳极板运送到举升位置。

6.举升启动,阳极板会被举升起来,待叉车叉走码垛。举升返回完成一套生产动作。

二、控制系统组成及通讯:

河南中原黄金冶炼厂双圆盘浇注机为芬兰奥托泰公司生产的18模浇注机,该设备是目前国际、国内最先进的自动化定量浇铸设备。圆盘控制系统以西门子S7—300系列为主控制器,配套同品牌的双伺服驱动、人机界面和上位机组态通过灵活的Profibus—DP、以太网等通信方式形成全自动控制系统。系统实现了对整套双圆盘的圆盘本体精确定位及定量浇铸系统的精确控制,并且通过 STEP7v5.5编程软件将程序所具有的分任务和分子程序进行分站式远程控制。既可及时处理问题,又可在程序中使各设备控制程序相对独立。其控制系统包括:

1.一套MCC柜,柜内主要对主回路的控制,如:浇铸包电机、BaSO4搅拌电机等。

2.两套LCC柜,分别是两个圆盘的控制回路柜,包括圆盘的DI、DO、AI、AO、继电器模块、伺服控制器、称重模块、电路保护模块等。

3.监控电脑,用于实时监控圆盘运行情况,及浇铸重量和浇铸阳极板数量,操作圆盘生产。

4.现场1#、2#圆盘控制柜,主要用于采集各个限位开关、喷涂时间、模温。

5.人机触摸屏柜HMI通过以太网和DP通讯与LCC柜和现场连接。包括圆盘操作和急停。

双圆盘各模块间采用DP通讯连接,通讯组态如图1所示:

图1、双圆盘通讯组态

三、子系统:

1.液压系统:供给废板机、捞板机、各顶起用于传动使用,此圆盘设计了一套液压系统,含有两台液压泵,一台冗余;油温通过PT100铂热电阻测量,将信号传入PLC卡件,再由DP通讯传给CPU。当油温低于30摄氏度时,继电器闭合,控制电加热对油温进行加热,油温高于30摄氏度时继电器断开,停止加热;油液位计能将油液位转化为4--20MA电流信号传送到PLC,当油位低于报警值时,液压泵将停止工作。压力变送器检测液压油出口压力,同样以4--20MA电流信号传入卡件,在PLC内设置了压力的两个报警,即压力低报警,压力高报警,连锁圆盘运行。

2.喷淋系统:该系统是简单的单回路控制系统,当铜模的温度达到300摄氏度时,喷淋会自动打开,铜模温度是由红外线测温仪测温,并在仪表内部转化为4--20MA信号接入PLC,PLC输出数字里信号到阀岛,控制喷淋的开关。

3.涂模系统:涂模系统与喷淋系统相似,当圆盘转动一个模位停止后,涂模会自动喷出调好的硫酸钡悬浊液,涂模系统通过二通电磁阀来控制一隔膜泵,当电磁阀得电通,仪表气源进入隔膜泵,隔膜泵自动运行,悬浊液被抽起,运送到喷头并喷出,当圆盘由静止变为转动时,电磁阀关闭,隔膜泵停止工作,涂模结束。

4.加脂系统:加脂系统的作用是给双圆盘伺服电机加润滑油脂,由数显表和延时继电器控制,数显表有节点输出功能,可以控制加油电机运行,通过时间继电器设定每次的加油时间以及加油间隔时间。加脂系统是简单独立的系统,与PLC没有通讯连接和硬线连接。其电源取自MCC柜。

5.浇铸及称重系统:每个圆盘有一个浇铸包,浇铸包的浇铸动作是由伺服电机控制完成,伺服控制器在LCC柜内,PLC通过称重系统传回的重量信号处理后,以4--20MA信号控制伺服控制器,伺服控制器再控制现场伺服电机动作完成浇铸动作。传动方式:由伺服电机带动皮带让浇铸包上下动作,浇铸的速度按照预先设定好的浇铸曲线进行,这样能在最短的时间内完成定量浇铸,放止浇铸包内铜冷却凝固,或者因浇铸过快导致的阳极板出现毛边,浇铸包称重系统如图2所示:

图2、浇铸包称重系统

每个浇铸包下面有一个压敏称重传感器,称重传感器需要定期标定,具体标定步骤如下:

1 进入菜单SCALE(参数),选择Calibration(标定)。

2 按上下键,将零点改到等于或者接近零。

3 浇铸包保持水平位,将校准砝码一块一块的放入到浇铸包中间,期间观察并记录屏幕上的重量变化,每加一块砝码增加25KG,(每块砝码重25KG)。目的是观察称是否按线性增加,如果没有按照线性增加,可以尝试改动称重增益值,使称保持线性增加。

4 待加入16块砝码(400KG)后,再一块一块的减去砝码,观察并记录称的线性,是否是减去一块砝码,减少25KG。

5 待砝码全部取下,线性调整良好后,填写校称记录。完成校称。

四、双圆盘实际运行中存在的问题及改进:

双圆盘浇注机捞板机抱夹位置传感器故障及改进。

奥托泰对提取机抱夹的设计是在外部环境非常理想的状态下进行设计的,其在提取机抱夹的气缸上安装有位置检测的传感器,并且还参与了抱夹动作的连锁。由于提取机抱夹在抱住阳极板的时候,尤其是在水槽内冷却时震动相当大,导致抱夹的位置传感器的位置信号经常性产生波动,多次在出铜期间发生提取机抱夹不能检测到打开的故障,从而终止掉了浇铸。

考虑到抱夹气缸本身就有机械行程限制,最终将该位置传感器取消,并且在现场卡件中将开到位和关到位的DI点短接,一直运行至今未发生过其他故障。

伺服系统存在的问题及改进。

经过现场实际使用情况和日常维护点检的分析,现采用的西门子伺服电机的编码器通讯电缆存在着较大的故障隐患。例如:顶起和预顶起、废阳极抱夹等,只要稍有信号丢失,伺服系统就将故障并锁定,需要重启伺服系统的 CPU 才可复位。这样就将伺服系统的故障率大大的提升了,也影响了整个浇铸的稳定性。但由于伺服电机的选型已经决定了其的对外接口形式,所以只有将伺服电缆固定的更加合理但这毕竟治标不治本,个人认为仍需将此类接口更换为航空插头才能彻底的解决。

水槽码垛存在的问题及改进。

前面对水槽堆垛的设计,是当阳极板被传感系统检测到之后,通过延时的方式,经过叉车将其移走。使用一段时间后发现这样的方式会导致阳极板的表层有较多的氧化皮未冲刷干净,使得电解液积渣很严重。对此,增加了使堆垛分成两步提升;第一次提升先将阳极板到达堆垛位置后脱离链条一定高度,使其对链条的移动不会产生干扰;在设置的时间到达后,再将阳极板第二次提升至叉车高度。

铜模顶针不能完全下降问题及改进

水槽位置提取阳极板后顶针由于卡顿,不能回位置,导致摸具表面不平整,影响阳

极板质量,造成废板率上升。

解决方案:加装一套捶打设备,该设备由PLC控制,当圆盘每转动一个模位,PLC输出一个24V直流信号,控制电磁阀动作带动捶打执行机构将顶针捶打至原位,然后复位到初始位置,等待下一个模位,以此类推。控制箱上有切换开关,可以按照要求投入解锁控制。

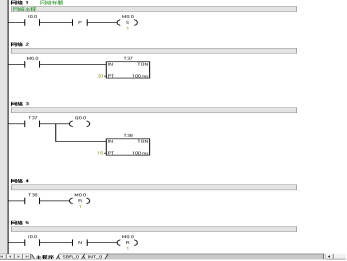

用PLC控制的好处:定时精准,不影响圆盘整体浇铸,布线简单,安装方便。控制PLC程序如图(其中一个盘):

图3、控制PLC部分程序

参考文献:

[1]张建军. M18 单圆盘铜浇铸机控制系统研究与设 [D].中南大学,2015,(03)

[2]黄志奇. 提高圆盘浇注机阳极铜板质量的探讨 [J].有色冶炼,2002(04)

[3]李凤阁. 电气控制与可编程控制器应用技术[M].北京:机械工业出版社,2008