1.云南云南烟叶复烤有限责任公司文山复烤厂; 2.云南吉星德亿科技有限公司

摘要 [目的]研究探讨透风装置对打叶复烤风分器内部风场的影响并基于风场优化复烤打叶风分器工艺。[方法]探索风场均匀性对复烤打叶风分器工艺的影响,再次基础上,采用对比分析法、风场矢量模拟法以及实测认证法,研究透风装置的风阻大小对复烤打叶风分器舱内风场影响,以及透风装置的形态与风分器舱内风场变化的关联性,并对复烤打叶风分工艺进行深度优化。[结果]采用网带作为透风装置,其风阻仅为冲孔网板作为透风装置的45%,且网带上表面区域内风场密集型涡流显现明显减弱,风分器舱内内风场均匀性明显提高。[结论]该研究证实透风装置是影响风分器舱内风场均匀性的重要因素,采用网带作为透风装置能够为风分仓创造稳定且均匀的风场状态,进一步为复烤打叶风分工艺优化研究提供基础条件。

关键词 复烤打叶风分器;风分工艺;风场均匀性;透风装置;涡流;风场矢量模拟;

风分原理是利用物料比重差异,通过风压作用将其进行分离,使用风分原理制造的设备在烟草加工中的广泛应用,包括打叶复烤、制丝、卷制工艺中均有各种不同形态的风分设备使用。风分器是打叶生产线的重有重要组成部分,其作用是将打叶机输出的梗、叶混合物分离成单纯的叶片和烟梗,是复烤环节极为重要的主机之一,经过20多年的引进消化吸收和多次技改,打叶风分技术没有明显改革变化和创新,传统的风分箱机构采用钢制冲孔板链条传动方式延用至今。风分器的工作状态直接决定(影响)打叶风分生产线的技术指标(质量)和经济指标(能耗),为此,笔者对复烤打叶风分器工艺从风分器的核心风系统这一关键因素进行优化研究,为打叶复烤生产工艺及生产设备提供理论指导。

1 材料与方法

1.1 材料 选用目前复烤打叶风分器所采用冲孔网板材质的透风装置、选用采用网带的透风装置以及选用与现有复烤打叶风分器结构形式一致的风分器模拟机作为试验研究对象。主要仪器与设备:为了测定分析风分器透风装置对风场的影响,及模拟风场状态形象直观体现风场均与性需要用风速仪、风压计、流体动力学系统fluent软件等仪器和设备;

1.2 方法

1.2.1 采用对比分析法,分别分析等环长的冲孔网板材质的透风装置和采用网带材质透风装置的通孔率和一定压差下的透风量。冲孔网板材质的透风装置是采用多块冲孔网板连接而成的环形链板,链板的总面积是7.24㎡,通孔率38.5%,200Pa压差下链板透风量为6150L/㎡s,网带材质透风装置是由一条完整环形网带构成,其总面积为7.24㎡,通孔率为55.2 %,200Pa压差下链板透风量为10000 L/㎡s。(注以上特性数据为产品实验室测定数值)

考虑到透风装置风阻因素,需测定分析其对风分器风机运行频率的关联系性,可根据风机的转速与风量、风压、功率之间的关系:在一定的风网系统中,风机的风量、风压和功率均取决于转速。他们与转速之间的关系,叫做风机的比例定律。为:

风 量与转速成正比,即:

量与转速成正比,即:

风 压与转速的平方成正比,即:

压与转速的平方成正比,即:

功 率与转速的立方成正比,即:

率与转速的立方成正比,即:

式中 ——风机原定转速(n/m);

——风机原定转速(n/m);

——风机改变后的转速(n/m);

——风机改变后的转速(n/m);

、

、 、

、 ——风机在原定转速时的风量、风压和功率;

——风机在原定转速时的风量、风压和功率;

、

、 、

、 ——风机在转速改变后的风量、风压和功率。

——风机在转速改变后的风量、风压和功率。

根据风机的比例定律,在实际使用中可以调整风机的转速,以获得符合要求的风量和风压

故分别采用两种不同材质的透风装置设置于风分器模拟机中,运行风分器模拟机,并测定风分舱内同一平面若干个点位的风速得出该平面的平均风速,调节模拟机风机频率使得两种条件下所测定平面的平均风速相等,即两种条件下达到相同的透风量,进行比较比较风机运转频率。

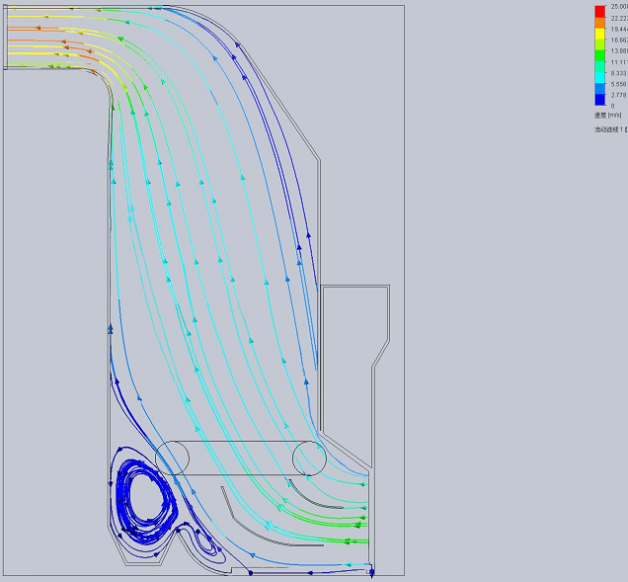

1.2.2 流体动力学系统fluent软件风场状态模拟。通过研究风系统状态和参数以及对原有的风分系统进行了精确建模并以专业软件模拟分析,从风分仓全局速度矢量图发现风分仓内的状态。其实施方式为:指定计算区域实际尺寸,选择模型后对指定边界条件和求解区域的材料再进行迭代求解。

风场模拟主要从两个方面进行模拟模拟。第一个方面,对冲孔网板和网带分别进行气流穿透模拟,通过建立方体型空腔模型以及两种不同材质的透风装置模型,利用软件模拟透风装置上表面区域内的气流形态;第二个方面,对风分模拟机风分舱内风场状态进行模拟,分别通过建立设置冲孔网板材质透风装置和网带材质透风装置的风分器模拟机模型,利用流体动力学系统fluent软件设置相同风量条件,并对两个风分器模型内的风场进行模拟,输出全局速度流线图并加以分析。

1.2.3 采用仪器测试风分器内风场状态点的工况值。风分器内的风场参数用以表征风场状态,通过仪器测定数据来验证理论模拟结果的真实性。具体方式:用风速仪测定设置冲孔网板材质透风装置和网带材质透风装置的风分器模拟机内部的风速,每组测定一个水平面上五个点位的风速,选择两个不同平面进行测试,共测定四组数据,并对数据进行分析处理,计算风分器内部每个平面风场不平衡度,并用图表形式反映出两种形式的区别。用以表征设置冲孔网板材质透风装置和网带材质透风装置条件下风分器内部风场的差异性。

风场区域内断面不平衡度计算方式如下:

β0= s/v

式中 v——中心主流区风速值;

s——标准差

2 结果与分析

2.1 透风装置特性 将冲孔网板与网带进行对比分析,可清晰看出网带的通孔率明显要高于冲孔网板的通孔率,以两种不同材质构成的透风装置在同样200Pa的压差条件下,相同面积的冲孔网板材质透风装置的透风量仅为网带材质的透风装置其透风量的60%。从将两种材质的透风装置分别设置于风分器模拟机中的达到相等透风量时,采用网带材质的透风量的风分器模拟机风机频率可降低28.6%。另外,外带的构造为圆形丝状条编织而成,冲孔网板则平面多孔形式,其结构形式的不同对其自身产生风阻大小的区别具有一定的影响因素。由此可知网带材质透风装置通孔率大,风阻小,运用于复烤打叶风分工艺中在一定程度可以降低生产设备能耗。

表1 透风装置特性参数表

| Name | Type | Unit | Value |

| 冲孔网板材质透风装置 | Air Permeability dp=200Pa DIN EN 9237 | L/㎡s | 6150 |

| Open area | % | 38.5% | |

| 网带材质 透风装置 | Air Permeability dp=200Pa DIN EN 9237 | L/㎡s | 10000 |

| Open area | % | 55.2% |

表2 风分器运行数据测试结果

| 风分器测试条件 | 平均风速 | 透风量 | 风机频率 |

| 设置冲孔网板材质透风装置 | 2.3 m/s | 31795 m³/h | 35 Hz |

| 设置网带材质透风装置 | 2.3 m/s | 31795 m³/h | 25 Hz |

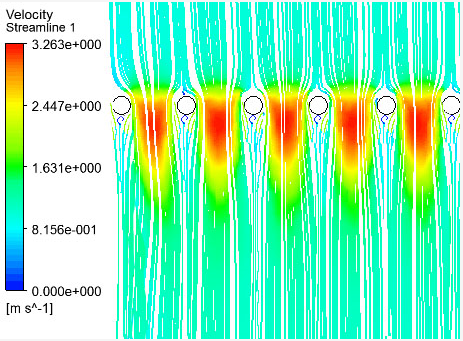

2.2 透风装置对风场状态影响 根据流体动力学系统fluent软件风场状态模拟全局图可看出气流穿透冲孔网板与网带而形成特定风场的区别。软件模拟出气流穿透冲孔网板材质透风装置的全局速度流线图中,穿过孔位时气流速度较大,进而随压力的衰减气流速度降低,而由于孔位之间的距离相对而言较大且为平面,在孔与孔之间形成了局部区域的紊乱风场,即形成风速低的风压盲区而产生强烈的涡流状态。反观网带材质透风装置的风场模拟状态,气流穿透网带的速度趋势变化基本与冲孔网带透风装置一致,最主要的区别在于网带面孔位之间的风场并没有形成强烈的涡流状态,仅仅是气流方向有所变化形成微弱的紊乱气流。由此可知网带的透风率高以及圆形编织网线较细,相比较冲孔网板孔位之间较宽的平面盲板更有利于气流的穿透,对气流组织的影响小,使之能够形成均匀的风场。

图1 网带材质透风装置气流穿透全局速度流线图

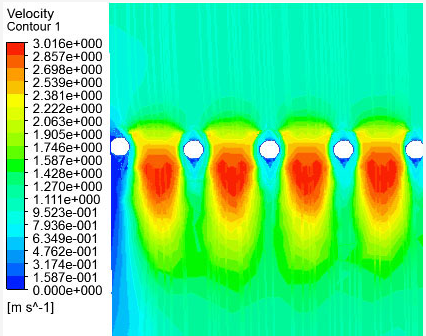

为进一步验证透风装置对风分器舱内风场的影响,设置透风装置与风分器内进行风场模拟。从模拟图中可以看出设置网带材质透风装置的风分器舱内气流组织较好,风场均匀性高。观察设置冲孔网板材质透风装置的风分器舱内全局速度流线图,在风分舱中的透风装置上方区域空间,该区域内的风场表现为中心部分气流为斜向平行流向,与出风口和透风装置有半段之间直线平行。空间内左下部分伴随风速的减弱,而在该空间的右侧部分则产生大片风场的紊乱区域,气流速度衰弱,并且伴有一定强度的涡流状态。

而采用网带作为透风装置的风分舱内模拟出的风场显得要均匀的多,气流穿过网带后,气流变得更均匀一些,平行流向的风场区更大并且该风场区域内的风速基本是一致的。在透风装置上方风分区域没有形成明显的成片区涡流状态,风的流向基本与中心区域主流向保持一致,只产生小区域内的风速减弱。这样就使透风装置上方的烟叶能够达到较好的悬浮和输送效果。通过两种不同的透风装置设置于风分器内的风场模拟可判断,采用网带材质风分器的透风装置有助于风分器舱内形成更加均匀的风场状态。

图2 风分仓全局速度流线图

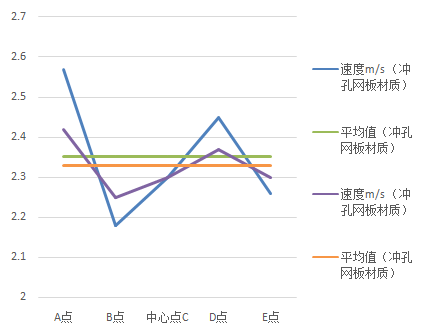

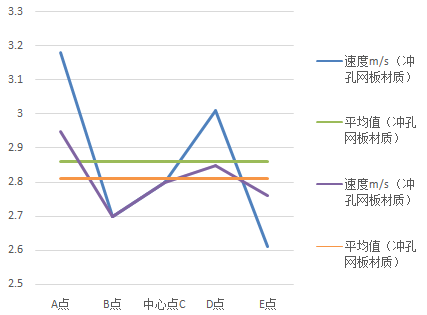

2.3 透风装置对风场不平衡度的影响 判断风场的均匀性笔者采用风场区域内同平面最高点风速和最低点风速与中心风速的偏离度(即不平衡度)来体现。从设置冲孔网带材质作为透风装置的风分器和设置网带材质作为透风装置的风分器舱内断面风速数据图表可知,前者同一平面上风速最大值要高于后者,且前者同一平面上风速最小值低于后者,则意味着采用冲孔网板作为透风装置的风分舱内截面风速分布范围大。再则从截面速度分布曲线可以观察到,设置网带材质透风装置的风分舱内截面平均风速更接近中心主流风速,风场截面不平衡度要低得多。由此可验证,透风装置的材质对风分器内风场具有一定的影响,而采用网带作为透风装置可以提高风分器内风场的均匀性。

表3 不同透风装置的风分舱内多平面风速测定结果

| 采用冲孔网板材质 | 采用网带材质 | |||||||

| 截面 | 点位 | 风速值(m/s) | 风机频率(HZ) | 不平衡度(%) | 风速值(m/s) | 风机频率(HZ) | 不平衡度(%) | |

| 平面1(距网面400mm) | 中心点C | 2.30 | 35 | 16.96 | 2.30 | 25 | 7.39 | |

| A点 | 2.57 | 2.42 | ||||||

| B点 | 2.18 | 2.25 | ||||||

| D点 | 2.45 | 2.37 | ||||||

| E点 | 2.26 | 2.30 | ||||||

| 平面1(距网面1200mm) | 中心点C | 2.80 | 35 | 20.36 | 2.80 | 25 | 8.93 | |

| A点 | 3.18 | 2.95 | ||||||

| B点 | 2.70 | 2.7 | ||||||

| D点 | 3.01 | 2.85 | ||||||

| E点 | 2.70 | 2.76 | ||||||

图5 距透风装置400mm平面风速分布曲线

图3 距透风装置1200mm平面风速分布曲线

3 结论

通过对比分析透风装置材质特性,在利用流体力学专业软件进行理论模拟分析,最后通过实验测试论证的方式,对风场的均匀性影响因素进行了针对性的研究。结果表明,复烤打叶风分器工艺有一定的优化空间,而透风装置结构特性及形式是影响复烤打叶风分器内部风场均匀性的重大因素,采用网带作为风分器的透风装置可以降低复烤风分器风场区域紊乱程度,提升风场的均匀性。同时该研究为复烤打叶风分器工艺和设备的优化向前迈进一个台阶。

参考文献

[1]佚名. YC/T 146-2001.烟叶 打叶复烤 工艺规范[S]

科技创新与应用2014, (32):60-61

[3]刘峘. 烟叶打叶复烤工艺与设备[M]. 郑州:河南科学技术出版社,2005.

[4]张忠峰,齐海涛,杨江涛. 风分器中气流抛料器的设计应用[J]. 烟草科技,2011,(5):19-21

[5]丁祖荣. 流体力学[M]. 北京:高等教育出版社,2012