浙江省特种设备科学研究院 浙江杭州 310000

摘要:电梯曳引钢丝绳作为电梯重要部件,发生磨损、断梨等现象将会给电梯安全使用带来极大的隐患。为提高电梯的使用安全性能,在对电梯的正常运行开展维修调试的过程中需要保证钢丝绳的正确安装及维护,避免出现钢丝绳磨损以及疲劳变形等情况的发生,从而影响电梯的正常运行。基于此,本文主要对电梯曳引钢丝绳磨损因素进行分析探讨。

关键词:电梯曳引钢丝绳;磨损因素

前言

随着我国城市化的快速发展,曳引式电梯的数量也越来越多,相应的电梯曳引钢丝绳的使用也越来越广泛。牵引钢丝绳作为电梯牵引系统的主要传动部件之一,其安全性在很大程度上影响着整个电梯的安全运行。特别是钢丝绳断丝、断股对使用中的电梯造成很大的安全隐患,威胁着用户和乘客的人身、财产安全。

1、电梯钢丝绳结构

钢丝绳由钢丝、绳股及绳芯组成,如图1所示。我国常用的电梯曳引钢丝绳8×19S+NF截面如图2所示。

图 1 钢丝绳结构 图 2 8 × 19S + NF 钢丝绳截面

钢丝是钢丝绳的基本强度单元,一般经过多道次冷拔、淬火等金属加工工艺处理,要求有较高的强度和韧性。一般来说,钢丝直径越粗,耐腐蚀性能和耐磨损性能越强;钢丝直径越细,柔软性能越好。绳股是由钢丝捻制而成的,相同直径与结构的钢丝绳,股数多的抗疲劳强度就高。电梯用钢丝绳的股数多是8股。绳芯是被绳股所缠绕的挠性芯棒,起支撑固定绳股的作用,分为纤维绳芯和金属绳芯2种。电梯用钢丝绳的绳芯有纤维芯、钢芯和混合钢芯。按照绳股中钢丝的配置方式,钢丝绳可分为西鲁式、瓦林吞式、填充式3种,其中西鲁式是电梯钢丝绳中最常用的绳股结构。

2、钢丝绳磨损分析

2.1钢丝绳与轮槽接触磨损分析

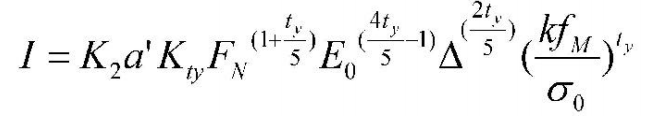

钢丝绳与曳引轮轮槽接触时,每个接触点都会承受相应的接触应力。在曳引机工作过程中,特别是启停阶段,钢丝绳相对曳引轮槽产生微位移。因此,在接触应力作用下,轮槽对钢丝绳存在微动切削磨损、粘着磨损、磨粒磨损和疲劳磨损等多重复杂的磨损形式。根据N.B.克拉盖尔斯基的固体磨损理论,钢丝绳磨损厚度h与摩擦行程l相比的相对磨损量I为:

式中,K2为表面单位不平度系数;FN为钢丝绳与绳槽接触压力;a’为重叠系数;v为支承曲线参数,取值2;△为粗糙度综合系数;E0为当量弹性模量,与相互接触的两种材料的弹性模量有关;k为系数,取值5;ty为摩擦疲劳曲线参数;fM为摩擦系数分子分量;0为钢丝一次拉伸破坏应力;Kty为疲劳特性系数。确定8×19S为钢丝绳的结构,其材料性能参数基本确定,而曳引轮的相应参数也是确定的。因此,在忽略润滑剂及环境污物影响的前提下,决定钢丝绳与金属块之间磨损的条件为外摩擦条件,即钢丝绳与曳引轮轮槽的接触压力。由式(3)可知,钢丝绳与轮槽之间接触压力的影响因素为钢丝绳半径和张力,而钢丝绳直线段的张力主要取决于轿厢自重和负载,以及对重质量。综上所述,在忽略环境、润滑及油污等条件下,磨损的影响因素主要有:外摩擦条件(FN)、磨损材料的机械性能(ty、0、E0)、接触表面几何参数(△、v)和摩擦特性fM。

2.2钢丝绳内部磨损分析

2.2.1钢丝内部磨损损伤参数

曳引钢丝绳在实际工作过程中,钢丝绳的受力状态可分为直线段、过渡段和弯曲段三部分,其中过渡段是直线段变化为弯曲段或弯曲段变化为直线段的瞬间钢丝绳所处的状态,如图3所示。

图 3 钢丝绳所处状态示意图

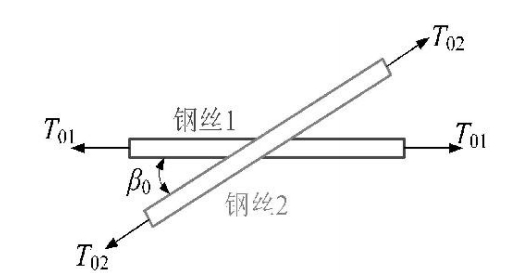

电梯正常运行时,弯曲段钢丝绳的曲率保持不变,且钢丝间不产生相对位移。因此,直线段和过渡段钢丝绳的内部钢丝的微动磨损较为明显。曳引钢丝绳在曳引轮由静止状态开始转动时,钢丝绳所受张力增加,绳环张紧。在此过程中,股内钢丝由于变形量的差异会产生相对位移,因此,钢丝绳在直线段发生内部磨损。同理,在曳引机抱闸曳引轮停止转动时,钢丝绳松弛,此过程同样有内部磨损的产生。将股内钢丝简化成接触角为0的两个弯曲圆柱体,如图4所示。

图4,钢丝简化模型

在直线段,钢丝1受到轴向拉力T01时,则钢丝间的错动距离为:

式中,S01、S02为钢丝1、2的变形量(m);1、2为单根钢丝上两个磨损点之间的长度(mm);A0为钢丝截面积(mm2)。在过渡段,将钢丝绳的中心轴线看做中性轴,绳股在半个捻距内,钢丝间的错动距离为:

式中,Ti为钢丝的捻距(mm);Ra为曳引轮半径(mm);R0为钢丝绳截面的半径(mm)。曳引电梯工作过程中,钢丝绳会发生微小震动,直线段内钢丝发生磨损的微动速度为:

![]()

在过渡段,钢丝磨损的微动速度为:

式中,v0为直线段钢丝微动速度(m/s);△Ss为单个磨损点错动距离(m);T、f为钢丝绳的震动周期和振动频率。

分析可知,钢丝在过渡段的微动速度与曳引轮转速和半径有关。转动加速度越大,微动速度越大。曳引轮半径越大,微动速度越小。

2.2.2钢丝绳内部磨损影响因素分析

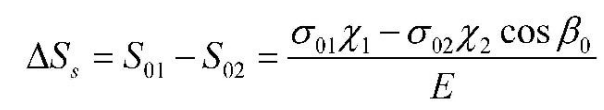

由钢丝之间的接触关系来看,钢丝绳内部磨损较严重的区域为中心股侧丝与侧股侧丝的接触点位置,因此,此处只讨论钢芯钢丝绳的情况,对于纤维芯钢丝绳此类磨损可以忽略。根据接触应力、接触载荷和接触面积三者之间的关系,考虑微动振幅、接触载荷和时间等因素对钢丝磨损深度产生的影响时,可得出内部钢丝磨损深度随时间的关系:

式中,h(t)为经时间t后钢丝的磨损深度(m);A′k0为常数;Fn为钢丝之间的接触应力(N);S(t)为经时间t后钢丝之间的接触面积;△S为钢丝间的错动距离(m)。

由上式可得钢丝的磨损深度与钢丝之间的接触压力、磨损时间和钢丝间的错动距离呈正比,而与磨痕的面积呈反比。随着磨损时间的增加,钢丝磨痕的面积逐渐增减,磨损深度的增长速率逐渐减小。在直线段,钢丝之间的接触压力与钢丝绳的张力有关,钢丝绳所受张力越大,股内钢丝的磨损深度越大;在过渡段,钢丝间的错动距离与曳引轮半径呈反比,钢丝的磨损深度受钢丝绳张力及曳引轮工作半径的共同影响。在电梯正常运行时,曳引轮上两个过渡段区域钢丝微动磨损的程度较为严重。

3、结论

(1)曳引轮轮槽上钢丝绳所受接触压力与载荷成正比,与绳径成反比;

(2)钢丝绳与曳引轮轮槽接触磨损的主要内因是二者材料的摩擦特性以及表面几何特性,外因主要是轿厢自重、对重重量以及实时的负载,另外还受到环境温湿度、油污等外部条件的影响;

(3)电梯正常工作中,钢丝绳内部微动磨损主要发生在电梯的启停过程,在过渡段和直线段磨损较为明显,其中过渡段磨损相对严重,且与曳引轮半径成负相关,另外过渡段的磨损情况还与钢丝绳所受张力及曳引轮转速成正相关;

(4)在同等工况下,钢芯钢丝绳相比纤维芯钢丝绳内部磨损情况更为严重。

参考文献: [1]胡志辉,胡吉全,胡勇,等.多层卷绕钢丝绳疲劳磨损试验装置的研制[J].机械科学与技术,2014,33(10):1531-1535.

[2]尤光辉,张宪,钟江,俞思源.电梯曳引钢丝绳力学分析及实验研究[J].机电工程,2015,32(11):1412-1417.

[3]张武,郭卫,路正雄,等.一种新型金属带式无级变速器设计与分析[J].机械传动,2015,09:59-61+88.

[4]潘亚露,史熙.钢丝绳曳引传动力学特性的有限元分析[J].机械设计与研究,2017,33(04):152-154.