1. 长庆油田分公司第七采油厂环一联轻烃厂 甘肃庆阳 754700 2. 长庆油田分公司第七采油厂环二联轻烃厂 甘肃庆阳 754700

摘要:分子筛脱水是目前国内外应用较广泛、技术较成熟的脱水工艺。分子筛脱水具有受进口介质的工艺参数(压力、温度、流量)影响小,适应性强,对装置的腐蚀性小,装置操作简单,占地面积小等特点,能够满足天然气深冷加工要求。本文对分子筛脱水在轻烃回收装置的应用进行了分析。

关键词:分子筛脱水;轻烃回收装置;应用

分子筛脱水工艺流程及操作参数

分子筛脱水装置主要是固定床吸附器,为了保证装置连续运行,至少需要两座吸附器。通常分子筛脱水吸附器的工作由三个阶段组成:吸附阶段、再生阶段、冷吹阶段,周而复始循环进行。根据吸附周期、原料气处理量、水含量等参数,确定分子筛吸附器尺寸、分子筛吸附的填充量等。分子筛脱水工艺分子筛脱水流程通常分为两塔、三塔或多塔流程。两塔流程中,一塔进行吸附脱水,另一塔进行再生、冷却。三塔或多塔流程,流程切换方式较为多样,可以采用短周期,即一塔吸附,一塔再生,一塔冷却;也可以采用两塔平行吸附,一塔再生、冷却,依次循环。

吸附脱水工艺。来自上游分离器的天然气(先一步脱除气中液体,避免分子筛失效)先去一台分子筛脱水塔进行脱水,从塔顶经由进口分布器均匀通过分子筛床层,脱水后的干天然气通过塔底气体出口流入下游分子筛后置过滤器,除去可能携带的固体颗粒物,然后输往下游天然气处理装置。到此吸附操作结束,转入再生流程。

分子筛再生工艺。分子筛吸附一定量的水后需要切换再生。再生可以采用变温再生,也可采用变压再生,再生气气源可以利用原料气,也可用脱水后的干气,或采用站场内其他洁净干气。分子筛变压再生工艺,包括泄压、加热,利用低压力不利于分子筛吸水这一特性,分子筛再生可以采用变压再生,但低压再生时,由于装置内压力变化,会对分子筛造成二次分化,在下个吸附阶段气体会携带大量分子筛粉尘进入下游设备,造成下游管线及设备堵塞。分子筛变温再生工艺,利用高温不利于分子筛吸水这一特性,用加热器对再生气进行加热,将加热后的再生气从分子筛脱水塔底部通过分子筛床层(有利于将吸附脱水阶段截留下来的一部分杂质吹到再生循环系统中),携带出吸附阶段吸附在分子筛表面的水分,从而使分子筛得到再生。再生气气源有三种:原料气、脱水后干气、站场内其他洁净干气。这三种气源作为再生气用气,再生时均从分子筛吸附器底部进入,均匀通过分子筛床层,拔出分子筛吸附的水。冷吹阶段,如果用干气作为冷吹气,即可采用底部进气,也可顶部进气,若用湿气作为冷吹气,为了确保底部分子筛水分尽可能拔出,通常采用顶部进气。

二、分子筛在安塞油田轻烃回收系统中的应用

1.主要技术参数。某站采用型号为LND650-A-0.3/1.0的分子筛脱水装置,处理气量300~450Nm3/h;吸附压力≤0.35MPa;再生压力≤0.10MPa;最高工作压力1.0MPa;再生加热温度220℃;干燥剂类型/重量:分子筛3A/550kg;输出成品气常压露点≤-60℃。

2.装置结构。装置为双塔结构,包括电加热器、循环风机、板式水冷却器、分离器、过滤器等几部分。一塔吸附时,原料气中的水分被吸附到干燥剂表面,另一个塔进行解吸再生,湿热的再生气通过冷却器使水冷凝,从系统中排除出去,再生气也可以与潮湿的入口原料气混合一起进入吸附塔(闭式循环操作)。吸附与解吸再生以循环的方式交替进行,该装置可以连续输出洁净干燥的气体。

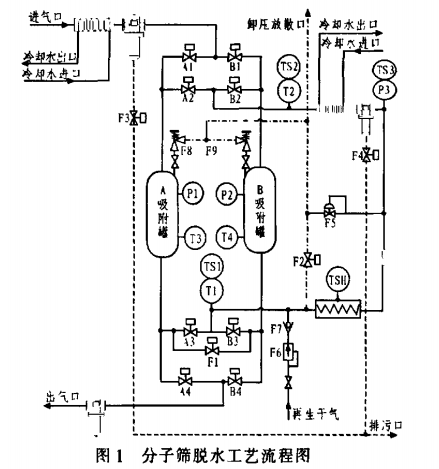

3.工艺流程及工作原理。(1)吸附过程:采用二级脱水工艺。一级:预冷脱水,原料气经前置水冷却器强制冷却,析出大量水分,再经气液分离器去除液态水分、固体杂质,脱水率接近90%。二级:分子筛吸附脱水,原料气进入吸附塔A进行吸附,干燥后的成品气经后置粉尘过滤器过滤后到下游工序,进入原料气压缩机进行二级压缩。脱水率10%,分子筛脱水效率98.4%。(2)再生过程:完成对原料气进行吸附脱水的干燥器压力在0.35MPa,进入再生阶段应先进行再生加热前的降压置换,将操作压力降至0.1MPa以下,利于再生。少量再生气(干燥天然气),在经电加热器加热至220℃以上,由循环风机提供动力,进入再生塔B进行加热再生,带走吸附在分子筛里面的水分。加热器停止加热后,装置进入冷吹阶段,高温再生气经循环风机内部循环、水冷却器冷却,冷却后产生的液态水由分离器彻底分离,再生气再次进入吸附塔,形成循环再生系统。工艺流程图如图1所示。

4.工艺特点。(1)二级脱水工艺使分子筛用量减少,分子筛脱水负荷仅为总负荷的10%;(2)工艺控制系统自动化程度高,整套脱水装置采用PLC自动控制系统;(3)操作弹性较大,处理能力在300~450 Nm3/h范围内;(4)分子筛可再生使用;(5)再生干气、仪表风、电加热等均依托原轻烃回收装置;(6)工艺流程简单、操作方便。

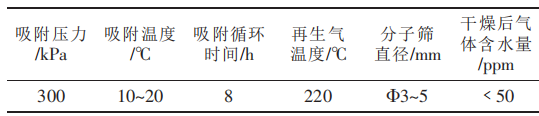

5.用分子筛干燥原料气。用分子筛干燥原料气如表1所示。

表1用分子筛干燥原料气的操作条件和结果

三、分子筛使用效果评价

轻烃回收系统增加分子筛脱水工艺后,脱水彻底,改变了以往冬季冻堵严重的状况。

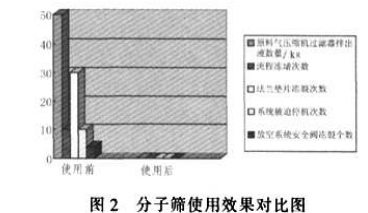

1.使用分子筛脱水工艺前。冬季,压缩机进口缓冲罐脱人工水近200 kg/d、过滤器50 kg/d。脱水不密闭,劳动强度大,员工无法兼顾正常的生产操作。脱水时不可避免带有烃气,存在较大的安全隐患。脱水不彻底的原料气进入压缩机后,造成机组汽缸内带液,损坏气阀部件、活塞、密封填料等部件,降低压缩机使用寿命,严重时可能导致压缩机爆炸。烃气带水进入工艺系统后,在一定的压力和温度下,形成气体水化物,造成管线、设备、自控仪表的冻堵。甚至冻坏阀门、设备、管网,造成液化石油气及轻烃泄漏,大大增加了处理难度和危险系数。发生冻堵无时,需操作人员用蒸汽逐段解冻,耗时耗力。加上大部分工艺管线采用高空架设,形成高空作业。轻烃回收系统无法正常运行时,影响上下游运行。稳定轻烃产量降低,套管气管线凝液冻堵,无法为锅炉等供应干气。得不到处理的原稳气只能放空至火炬:一是烃类组分(C3、C4、C5等),燃烧产生大量的黑烟,污染环境;二是闪蒸气携带部分液态水进入紧急放空管线,造成放空管线、安全阀冻漏。分子筛使用前后效果对比如图2所示。

经济效益评估。轻烃回收系统增加分子筛脱水后,装置正常平稳生产,每天产生的经济效益为(以每天生产5吨液化气、每吨液化气按6500元计算):6800×5=3.4万元;冬季(以100天计)不停产,产生的经济效益为3.4×100=340万元。

应用分子筛脱水工艺后,原料气中的含水量大大降低,控制在50ppm以下,输出成品气常压露点≤-30℃,系统发生冻堵的几率接近于零,解决了原料气及混合液烃中含水较高冬季产生冻堵的难题,增加了产品产量,保证了产品质量。而且还能脱除部分微溶于其中的CO2、H2S等酸性物质,降低管道和设备的腐蚀。从近两年安塞油田分子筛脱水装置的使用情况得出,分子筛脱水装置是轻烃回收系统最有效的脱水方式,保障了冬季轻烃回收系统的良好运行。

参考文献:

[1]赵建.分子筛脱水装置在轻烃回收站的改造[M].北京:化工工业出版社,2018:406-408.

[2]张娜.分子筛在空气纯化系统中的应用[J].深冷技术,2018(7):5-8.