东风柳州汽车有限公司商用车技术中心

摘要:本文从产品竞争力、用户收益、环保降耗和法规等方面说明轻量化的意义;通过行业内白车身的材料和工艺,分析了商用车白车身轻量化的发展趋势;通过轻量化方法、技术路线、分析内容和应用原则,对商用车白车身轻量化的原理进行了研究;

关键词:商用车、白车身、轻量化

一、轻量化的意义

1.产品竞争力:近年来,商用车轻量化越来越受到用户和主机厂的重视,并将轻量化作为产品竞争力的重要衡量指标,各竞品以轻量化作为卖点,在营销上大力宣传,作为衡量产品竞争力的指标之一。

2.创造收益:在计重收费的情况下,商用车轻量化既可让用户多拉货物的同时,也可降低油耗,整车重量降低10%,油耗可降低5%-8%,为用户创造价值。有关研究数据表明,车辆自身质量每减少100公斤,每年可为用户带来1万元的收益。

3.环保降耗:有关统计数据表明,汽车重量每降低100公斤,每百公里可节油0.3-0.6升,可减少CO2排放7.5~15g/100km。我国商用车保有量占全部汽车保有量的23%左右,而燃油消耗占到整个汽车用油量的70%,汽车整车质量每减重10%,油耗可降低5%~8%。

4.法规驱动:国家相继出台多项政策法规,治理超载的决心和力度越来越大,对排放的要求越来越高,增加了对车辆轻量化的需求。

如图1。

各竞品以轻量化作为卖点,在营销资料上大力宣传。

国家相继出台多项政策法规,治理超载的决心和力度越来越大,对排放的要求越来越高,增加了对车辆轻量化的需求。

汽车重量每降低100公斤,每百公里可节油0.3-0.6升,可减少CO2排放7.5~15g/100km。

车辆自身质量每减少100公斤,每年可为用户带来1万元的收益。

图1

促使商用车轻量化的因素不止以上四点,比如还有降低用材、节能减耗、推动汽车材料技术发展等,正是以上诸多因素,导致商用车轻量化的需求愈发强烈。

二、商用车白车身轻量化发展趋势

目前商用车白车身用材主要以软钢为主,通过冷冲压成型、焊接而成。随着材料技术进步,钢材强度等级不断提高,以及轻质材料的发展,生产工艺随之发生变化。新材料和新工艺为汽车的轻量化开发与生产创造了有利条件。

鉴于白车身材料构成的详细数据资料所限,以下通过对国内外几款主要竞品的分析,虽有以偏概全的嫌疑,但可以作为未来发展的大趋势,与同行们进行分享和交流。

目前白车身轻量化在新材料新工艺上,主要有两大途径:一是采用高强钢和热成型工艺;二是采用铝合金(纯铝或钢铝混合)。

乘用车:奥迪A8、特斯拉Model3、雪佛兰Bolt等采用钢、铝等多种材料实现白车身轻量化,如图2。

图2

虽然乘用车的客户群体和用途与商用车不同,但在轻量化技术、工艺发展趋势上是一致的,乘用车白车身的用材和工艺的发展趋势,侧面反映了商用车的发展趋势。

商用车:根据公开发布的资料,斯堪尼亚采用纯钢高强度板,弗莱纳M2 106采用钢铝混合(钢骨架铝外壳),彼得皮尔特Model579采用全铝白车身。北美长头白车身,已采用铝合金材料实现轻量化,如图3。

图3

目前国内尚未发现商用车采用轻质材料的白车身,仍处于纯钢阶段。

结合目前国内外白车身用材、工艺、发展技术,进行归纳和分析,提出以下趋势预测,见表1。

表1:

年份 | 2020年 | 2025年 | 2030年 |

重量变化趋势 | 较2015年降重10% | 较2015年降重20% | 较2015年降重35% |

材质变化趋势 | 以软钢为主(70%左右),局部采用高强钢(30%左右)。 | 降低软钢比例(50%左右),提高刚强刚比例(50%左右)。 | 进一步降低软钢比例(30%左右),提高刚强刚比例(60%左右),应用铝合金等轻质金属和碳纤维等非金属轻质材料(20%左右)。 |

设计技术发展 | 运用拓扑优化、尺寸和形状优化技术,对结构进行优化降重。 | 基于白车身性能(耐久性、安全性、NVH)开展优化设计。 | 结构-性能-材料-工艺-重量-成本一体化、多目标精细优化设计。 |

工艺发展 | 冷成型为主,辊压成型为辅,很少热成型和激光拼焊。 | 冷成型为主,辊压成型和热成型为辅,激光拼焊比例增加。 | 辊压成型和热成型为主,激光拼焊比例进一步增加,冷冲压为辅。 |

四、轻量化原理

1、轻量化方法:白车身轻量化主要通过结构优化、新材料和新工艺等方面进行轻量化设计,主要有如下方法(如图4)。

图4

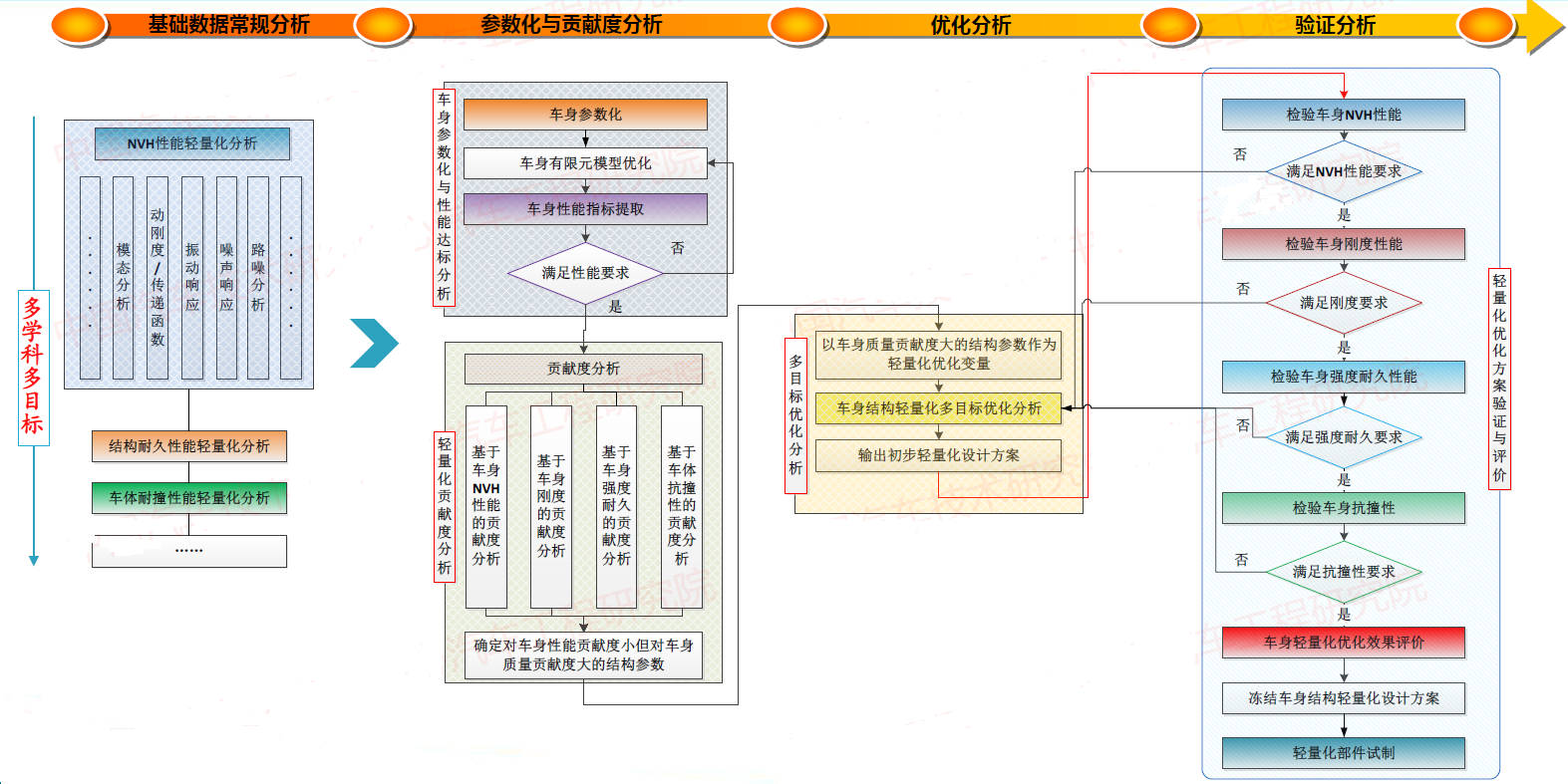

2、轻量化技术路线:白车身轻量化技术路线主要包含基础数据常规分析——参数化与贡献度分析——优化分析——验证分析等四个阶段,具体内容如图5。

图5

3、轻量化模拟仿真分析内容:在对白车身进行CAE分析时,主要对NVH、耐久性和安全性进行分析,针对其性能优劣进行材料选择、结构优化和轻量化设计,主要分析关键项如图6。

图6

五、轻量化项目应用原则:在NVH、强度耐久性、安全性等性能满足要求的前提下,轻量化和成本存在熊掌与鱼翅不可兼得的情况,因为在实现轻量化的同时,往往伴随着成本的增长。整车成本增长,或导致车企利润下降,或导致用户构成成本增加、削弱用户购买竞争力,如图7。

图7

在轻量化的过程中发现,轻量化和成本之间存在的矛盾,给轻量化项目实施带来困难,需在两者之间寻找平衡点。本文采用轻量化价值,作为轻量化项目应用的参考。

轻量化价值=降低油耗经济效益V+多拉货经济效益H-轻量化前后零件成本差C。

(1)根据研究数据,重量每减少100kg,百公里油耗可以减少0.3-0.6L,按平均值0.45L,柴油价格按6元/L,每车每年行驶60000公里计算,每减少1公斤每年可为客户节约油耗成=0.45x6x60000/10000=16.2元。

(2)根据数据统计,2019年货物每吨每公里运费约0.15元,按每车每年行驶公里数60000公里计算,每降重1公斤可为用户创造的多拉货经济效益H=0.15x60000/1000=9元。

(3)假设轻量化实施后,导致零件成本(轻量化后零件价格-轻量化前零件价格)增加10元,则可算出每降重1公斤的轻量化价值为:16.2+9-10=15.2元/年。

各企业根据轻量化价值,决定轻量化项目是否应用量产。

六、结束语

实现白车身轻量化的方法很多,但轻量化方法的应用受制于成本、工艺(新工艺涉及到生产设备、生产场地等投资)等因素,需采用合适的方法应用于合适的部位。

在汽车制造业迅猛发展以及能源问题、环境问题日益突出的背景下,各车企和科研单位越来越重视轻量化技术,汽车的轻量化技术研究必将长盛不衰。在保证汽车NVH、强度耐久性、安全性等性能的情况下尽可能减轻车身的整体质量,提高汽车的动力,是解决能源问题、环境问题的的重要途径。

参考文献:

[1] 冯美斌. 汽车轻量化技术中新材料的发展及应用[J].汽车工程

[2] 袁金磊. 轻金属和轻量化材料在汽车中的实际应用[J].山东工业技术