西宁特殊钢股份有限公司 ,青海省冶金产品研究与开发重点实验室,青海西宁 810005

摘要:非调钢主要用于制造汽车连杆等部件,钢中Ds类夹杂物不合,影响零部件使用寿命,降低整体可靠性。控制Ds类夹杂物尺寸和数量是提使用寿命的有效手段。采用金相电子显微镜、SEM等方法,对夹杂物形貌、尺寸及成分进行检验分析。从冶炼工艺EAF-LF-VD-CC流程中找规律,确定了夹杂物的主要形成单元。对重点环节改进和优化生产工艺,有效控制了Ds类夹杂物的出现,理论支持及现场指导。

关键词:精炼工艺、非金属夹杂物

前言

非调质钢在国际和国内进行大力推行,它具有节能、绿色,主要特点是在钢通过控轧控冷技术得到产品适合的力学性能,免去了传统的淬火回火热处理调质工艺。随着材料科学的迅猛发展,对非调钢中夹杂物含量的要求也越来越苛刻,然而生产中不可避免的出现Ds(≥13μm)类夹杂物的情况,对减少和避免出现Ds的研究有一定的现实意义。

1、生产工艺:consteel电炉冶炼→精炼+真空→连铸(连铸坯)→步进炉加热→高压水除磷→ 25架连轧→ 缓冷→漏磁+相控阵超声探伤→清理→检验检查→包装上交

2、工装设备

冶炼设备: 110吨Consteel电炉1台、90吨Consteel电炉1台

精炼设备: 75吨LF炉3台、65吨LF炉2台

真空设备: 70吨VD炉4台

连 铸 机: 三机三流连铸机2台

3、验证及试验

全分析、VD前、VD后、加S后、吊包前、熔炼成品样、轧制材各单元过程,按取样标准取具有代表性的试样,进行化学成分检验后,冲洗干净试样表面,进行金相检验项目的样品制备,在光镜下检验Ds。为进一步检验钢中夹杂物的种类、形貌、大小及分布情况,采用电子显微镜及扫描电镜进行观察分析。

表1 取样单元

样品 | LF到位全分析 | VD前 | VD后 | 吊包 | 产材 |

钢样 | √ | √ | √ | √ | √ |

渣样 | √ | √ | √ | √ |

表2 化学成分表

炉号 | 牌号 | 取样 时段 | 化学成分,% | ||||||

C | Si | Mn | P | S | Al | Ca | |||

X30228 | C38N2 | 全分析 | 0.30 | 0.46 | 1.50 | 0.014 | 0.011 | 0.003 | 0.00050 |

VD前 | 0.38 | 0.59 | 1.54 | 0.015 | 0.009 | 0.011 | 0.00090 | ||

VD后 | 0.38 | 0.59 | 1.51 | 0.015 | 0.004 | 0.006 | 0.00090 | ||

加S后 | 0.39 | 0.58 | 1.52 | 0.017 | 0.025 | 0.005 | 0.00051 | ||

吊包 | 0.39 | 0.58 | 1.52 | 0.017 | 0.023 | 0.005 | 0.00086 | ||

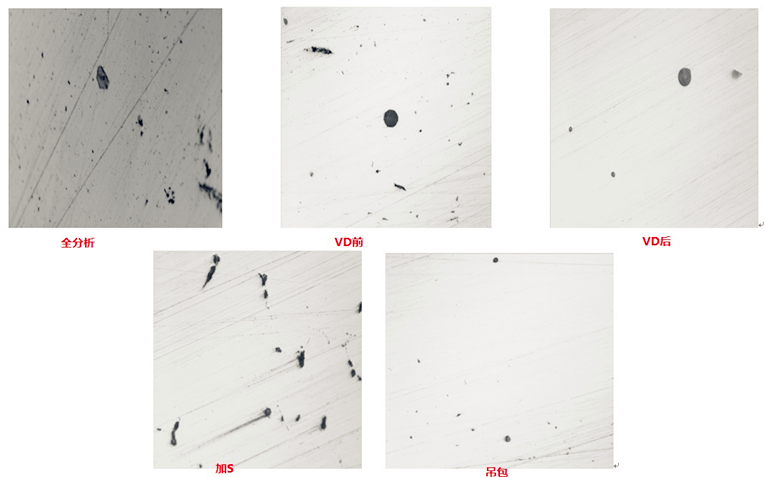

金相检验通过金相光镜检验对全分析、VD前、VD后、加S后、吊包各单元进行取样,对各时段取的样品进行制样后进行检验,并对取样单位面积中对夹杂物进行统计。夹杂物形貌见图1,统计的夹杂物明细见表3。

图1 夹杂物形貌见

表3 各过程中DS分析

项目 | ≤5um | 5~10um | 10~20um | 20~30um | 30~50um | >50um |

全分析 | 214 | 51 | 30 | 13 | 2 | 1 |

VD前 | 134 | 36 | 18 | 3 | 1 | 0 |

VD后 | 130 | 38 | 22 | 3 | 0 | 0 |

加S后 | 306 | 56 | 43 | 20 | 4 | 1 |

吊包 | 300 | 44 | 16 | 3 | 0 | 0 |

4、扫描电镜检验

制备好的试样放入无水乙醇中,用超声波清洗装置进行清洗,清除磨料等物质后待测。对夹杂物Ds发现位置进行标记,夹杂物Ds主要组成成分见表4。

表4 夹杂物Ds形貌及主要组成成分

形貌 | 成分/% | |

| Mn | 3.73 |

O | 46.48 | |

Mg | 5.14 | |

Al | 31.7 | |

Si | 2.33 | |

S | 1.66 | |

Ca | 6.27 | |

Fe | 2.67 | |

总计 | 100 | |

上述材上Ds成分可以看出,Ds夹杂物基本上以Mg、Al、Ca、S、O元素为主,个别含有少量Ti、K、Mn等元素。

5、夹杂物Ds形成统计分析

5.1、Ca/Al、[Ca]含量与Ds夹杂物的关系

收集作业区钢中[Ca]/[Al]与Ds级别的关系,关系图如下。

图2 Ds关系图

上图2可知,Ca/Al在0.001~0.015之间时Ds大级别夹杂物出现几率高,随着钢中Ca/Al比的上升,Ds夹杂级别有所下降趋于平稳。随着钢中[Ca]含量的上升,点状大颗粒夹杂物级别也随之上升。

5.2、VD过程对DS夹杂物的影响

极真空压力为0.3乇时,入VD温度、搅拌强度与Ds夹杂物大小关系表,见表5。

表5 Ds与VD温度、搅拌强度、VD时间关系数据

Ds级别 | 入VD温度℃ | VD搅拌时间min | VD保持时间min |

1 | 1595 | 170 | 15/0.3 |

1.5 | 1600 | 140 | 15/0.3 |

1.5 | 1605 | 120 | 15/0.3 |

1 | 1612 | 270 | 15/0.3 |

2 | 1612 | 300 | 15/0.3 |

1 | 1616 | 300 | 15/0.3 |

1.5 | 1617 | 200 | 15/0.3 |

1.5 | 1617 | 200 | 15/0.3 |

2.5 | 1618 | 400 | 15/0.3 |

2 | 1620 | 400 | 15/0.3 |

1 | 1621 | 130 | 15/0.3 |

1.5 | 1622 | 200 | 15/0.3 |

1 | 1624 | 340 | 15/0.3 |

图3 极真空时入VD过程参数与Ds级别的关系图

真空度为0.3乇,当温度上升到1617℃,搅拌强度>200NL/min时,大型Ds夹杂物生产几率增大。即VD过程高温高压大搅拌下,大型Ds夹杂物生产几率增大。真空度为0.5乇时,随着温度和搅拌强度的上升大型Ds夹杂物出现几率有所降低。见图4。

6、结论

结合Ds夹杂物各成分含量可得出,Ds夹杂物形核核心为Ca、Mg、Al、O等元素形成的镁铝尖晶石,外层包裹这一层CaS。大颗粒点状夹杂物基本是符合夹杂物,其个别成分中含有少量Ti、Mn,这说明点状夹杂物的形成是个颇为复杂的过程。VD过程高温高压大搅拌下大型Ds夹杂物产生几率变大。Ca/Al在0.001-0.015之间时Ds大级别夹杂物出现的几率明显增高,随着钢中Ca/Al比的上升,Ds夹杂级别有所下降趋于平稳。随着钢中[Ca]含量的上升,点状大颗粒夹杂物级别也随之上升。控制与措施通过化学成分优化设计,设定熔炼内控成分范围,实现窄带目标控制,从而保证钢的化学成分均匀稳定。采用电炉红装铁水、电炉无渣出钢及钢包真空脱气处理等工艺控制,严格控制钢中气体含量,提高钢水的纯净度。

参考文献

[1]缪新德,徐国庆,陈情华等.GCr15钢中大颗粒夹杂(DS类)的生成原因分析[J].炼钢,2007,23(2)

[2]陈秀娟,郑少波,洪新等.VD冶炼轴承钢时渣中CaO还原热力学分析[A].首届宝钢学术年会论文集[C].2004.

[3]刘旭兰,吴晓东,周丹等.轴承钢精炼过程非金属夹杂物行为的研究[J].钢铁研究,2009,37(2)

[4]尹安远,吴素君.钢中非金属夹杂物的鉴定[J].理化检验-物理分册,2007,43(8)