黄河水电西宁太阳能电力有限公司 青海 西宁 810000

摘要:随着国内金刚线制造和应用技术的不断成熟,加之市场需求的快速增长不断的刺激金刚线制造技术向细线化方向发展,金刚线细线化切割工艺已成为行业内硅片制造技术发展趋势。越来越细的金刚线满足不同尺寸形状硅片的切割要求就是硅片制造技术需要研究的重要方向。本文主要针对金刚线切割过程中切割异常分析及硅片质量方向进行分析。

关键词 :金刚线细线切割;排线拉斜;排线间距;

引言

在光伏发电系统中,要想保障光伏发电的稳定运行,就需要加强对产业链各环节质量的监控,单晶硅片作为产业链基础,只有保障了其质量,才能够制作出高效率电池组件[1]。但是在单晶硅片制作过程中存在很多问题,本文主要分析单晶硅片切割异常分析,从切割单晶硅棒相关质量出发,寻找出相匹配工艺方案,以此来进行说明。

切金刚线切割单晶硅片主要优势

金刚线切单晶硅片切割技术中,以生产量高,硅片直径适用范围广,翘曲值低,表面损伤浅,表面光洁度低等多项优势被广泛应用[2]。随着国内金刚线制造和应用技术的不断成熟,加之市场需求的快速增长不断的刺激金刚线制造技术向细线化、薄片化方向发展。使用金刚线切片技术后,由于刀缝损失的减小,能够带来单位耗硅量的减少,从而较大程度地减少了硅片的硅成本和折旧等,这也是金刚线切片最重要的驱动因素。

为了追求更高的效益,使用更细的金刚线切割薄硅片已成为行业趋势,但在提高公斤出片数以及单刀产能的同时,如何保证单晶硅片清洗质量成行业内共同攻克的技术难题,本文以生产工艺及原辅材料为基础,研究单晶硅片清洗过程中产生的表面脏污,并通过实验验证提出了解决方法。

金刚线切割过程中切割异常分析

目前光伏企业发展以“降本增效”为主旋律。如何提高太阳能硅片细线化切割效率、降低单片耗线成为近几年关注的问题。影响硅片切割质量的因素主要有:金刚线品质、所用主辊(切割辅材)刻槽工艺、切割设备性能的稳定性;为提高硅片切割质量、降低硅片切割单端钢线磨损度、降低硅片TTV均值,严格分析切割工艺对硅片切割质量的影响非常重要,下面分别介绍影响切割单晶硅片质量因素及解决方法。

3.1 单晶切片机排线拉斜导致的异常断线

机台切割过程中因排线拉斜产生的断线异常,导致硅片产出线痕异常甚至硅棒报废,一方面金刚线因断线损失带来的辅材成本上升,另一方面断线异常处理增加了切割时间、浪费人力,影响生产效率。

排线拉斜导致断线的机理:

a.拉斜导致线局部张力变大,直接拉断;b.拉斜处钢线磨损大,钢线破断力下降。

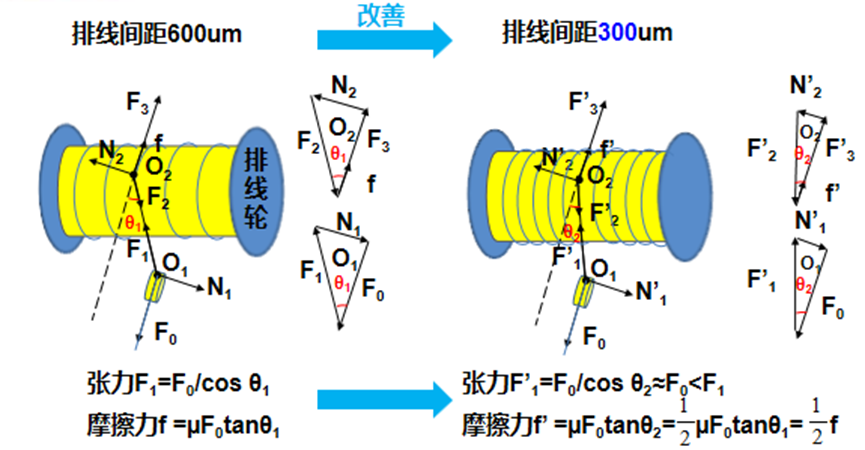

图1 排线示意图图 图2 排线角度

如上图1图2所示,正常排线情况为进出线顺畅,张力稳定为设定值F0。

排线拉斜情况:

(1) 拉斜段张力为F1,导轮上O1点的受力分析可知:F1=F0/sinθ>F0,即金刚线的局部张力变大;

(2)排线轮上O2点的受力分析可知:

拉斜的金刚线与相邻的排线存在相互作用的压力N2和摩擦力f,加大了钢线的磨损。

原因分析:

机台设定的排线初始位置不对,排线卡线;

排线卷螺距与机台设定值不匹配;

机台排线系统误差累积;

导轮移动迟滞、卷螺距偏大。

改善方向:

排线卷螺距改善:

图3 排线卷螺距改善

当排线卷螺距缩小一半时,钢线间的摩擦力减少一半,钢线张力更接近设定张力。

卷螺距手动调整改善

图4 排线卷螺距手动改善

机台软件优化改善:

图5 机台软件优化改善

通过以上三方面管控改善,拉斜断线比率持续降低:

经过辅材标准化、机器性能提升,人员管理制度化,排线拉斜断线率逐步下降,目前排线拉斜断线率降至0.59%

3.2 单晶切片单点180μm改善

金刚线导入过程中,硅片单点180厚度不良上升明显,通过现场跟踪、反复验证单点180厚度不良逐步下降,主要改善措施如下:

采用斜线网布线方式,减小了钢线行进的侧向压力和阻力,线网更稳定

长进线工艺减小钢线的磨损量,新旧线的线径变化小,硅片厚度更稳定。

图6 单点180排线方式

通过改善布线方式、采用长进线工艺、优化钢线磨损度等方式单点厚度小于180um的比率逐步下降,单点厚度小于180um的比率下降3.64%。

3.3 单晶切片表面线痕影响及改善

机理:往复切割过程中钢线规律性波动,导致硅片表面出现“线纹”,线纹宽度及深度与切割工作台精度及工艺周期强相关,如右图所示:

机理:往复切割过程中钢线规律性波动,导致硅片表面出现“线纹”,线纹宽度及深度与切割工作台精度及工艺周期强相关,如右图所示:

电镀金刚线切割硅片后,表面经常会出现形貌呈线性凹凸状硅片,总结后主要类型有2种,见表1所示:

表1 金刚线切割线痕模式原因分析表

线痕模式 | 图片 | 特征描述 | 一级原因 | 二级原因 |

宽线痕 | | 硅片表面有明显凹凸感,位置比较固定,从开切起往上区域,越靠近两侧凹凸感越明显 | 切片过程中,送线时的截面位置与回线时的截面位置发生偏移 | 1.晶托夹紧操作失误 2.晶托夹紧装置磨损 3.晶托夹紧装置故障 4.晶托夹紧缝隙有异物 |

密集线痕 | | 硅片表面有明显凹凸感,位置不固定 | 切片过程中,金刚线切割能力发生变化 | 1.金刚线磨损不均匀,线径发生变化。 2.晶棒给进台速与金刚线的送线量或送线速度不匹配 |

此外,还包括边缘间断性线痕:主要是受设备和人员操作影响而造成。正常切割过程中如流量稳定,切割完成后硅片边缘平滑无线痕触感,但在切割过程中遇到流量不稳定,或砂浆喷液角度过大,无切点时,切割完成后就会出现边缘间断性线痕。

最常见的一种线痕性状是硅片表面穿透性线痕及硅片表面纹路明显线痕,此两种线痕主要是受中村钢线本身原因影响而造成,通常是因电镀金刚线镀层金刚石颗粒局部堆积、团簇、金刚石颗粒分布稀疏和颗粒过小造成,会在切割过程中出现贯穿整个硅片表面的线痕,并且线痕分布不混匀。在扫描电镜下可观察到金刚线明显团簇和稀疏状。如图7、图8所示

图7金钢线团簇图 图8金刚石颗粒分布稀疏图

结论

本文从单晶硅片切割过程中,排线拉斜、单点180及切割线痕等方面进行分析,初步了解单晶硅片切割过程各类异常造成原因,并通过实例详细阐述其解决方法,使大家能够有效降低单晶硅片制程过程中。

参考文献

[1]潘金生,仝健民,田民波 材料科学基础

[2]王小军,孙振亚,硅片切割技术的现状和发展趋势,超硬材料工程,2011,23(6):19-23