中国能建东电一公司 辽宁省沈阳 市 110179

关键词:Super304H (A213-S30432) ;焊接;裂纹

1 Super304H的化学成分及力学性能

1.1 Super304H的化学成分

Super 304H 钢是一种改良自高碳18Cr-8Ni(TP304H)类不锈钢而开发出的新型奥氏体耐热钢。与传统的TP304H 类钢种相比,其主要的合金化措施是在材料中加入了大约3%的铜、0.4 %的铌以及少量的氮元素,同时提高了碳的含量范围;其它的微合金化还包括微量的铝和硼元素的加入。在高温服役条件下,Super 304H钢的显微组织中会析出非常细小并弥散分布于奥氏体基底中的碳化物、碳-氮化物,如M23C6、Nb(C,N)和NbCrN 等。

1.2 Super304H的力学性能

这些弥散分布的析出相的共同作用,使材料的力学性能,特别是高温蠕变性能得到了显著的提高。大量的性能试验表明该钢的组织和力学性能稳定,而且价格便宜,是超超临界锅炉过热器、再热器的首选材料。表1 列出了Super 304H 钢母材金属的成分范围,表2为该钢种的常温拉伸性能和最高硬度,表3 是在475℃~725℃温度范围内材料的最大许用应力。

表1 Super304H的化学成分(Wt%)

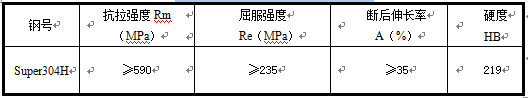

![]() 表2 Super304H钢管的室温力学性能

表2 Super304H钢管的室温力学性能

2 Super304H钢的焊接性能分析

2.1 晶间腐蚀倾向

晶间腐蚀是奥氏体耐热钢一种极其危险的破坏形式。在碳质量分数高于0.02%的奥氏体不锈钢中,碳与铬能生成碳化物(Cr23C6)。这些碳化物高温淬火时呈固溶态溶于奥氏体中,铬呈均匀分布,使合金各部分铬质量分数均在钝化所需值,即12%Cr以上。如果加热到敏化温度范围(500~850 ℃)内,晶界上就会形成敏化组织即晶界上析出的连续的、网状的碳化物(Cr23C6),铬便从晶粒边界的固溶体中分离出来。该情况下碳化铬和晶粒呈阴极,贫铬区呈阳极,迅速被侵蚀。

2.2 应力腐蚀裂纹倾向

应力腐蚀裂纹是应力和腐蚀联合作用引起的一种低应力脆性裂纹。奥氏体不锈钢线膨胀系数大,导热性差,在结构复杂、刚度较大的情况下,焊接变性受到约束,焊后构件特别是焊接接头存在较大的焊接残余应力,而奥氏体不锈钢存在晶间腐蚀和介质的全腐蚀,满足了产生应力腐蚀裂纹充要条件,从而使奥氏体不锈钢产生应力腐蚀裂纹的倾向大。当晶内强度小于晶界强度时,裂纹往往以穿晶扩展为主,反之以沿晶扩展为主。但当应力较低时,而晶界产生腐蚀,那么即使晶内强度小于晶界强度,也会产生沿晶裂纹。

2.3 热裂纹倾向

热裂纹主要有结晶裂纹和液化裂纹两种形式,结晶裂纹是结晶后期,由于低熔点共晶形成液态薄膜消弱了晶粒间的联系,在拉应力作用下发生开裂的裂纹;液化裂纹是指近缝区或多层间部位在热循环的作用下金属重新熔化,在拉伸力的作用下,沿奥氏体晶界开裂的裂纹。

2.4 疲劳裂纹倾向

由于机组的频繁启停,容易在设备的高应力区域出现疲劳裂纹,此裂纹很难被发现,危害性极强。焊接接头存在缺陷(气孔、夹渣、夹钨、未熔合)的区域附近容易出现此裂纹。

3工程应用焊接实例

我公司承建的辽宁铁岭二期 2X660MW火电机组,锅炉末级再热器材质为Super304H,规格为Φ60×4mm 。

3.1 焊接方法

根据上述Super304H钢的焊接特点,采用线能量集中的手工钨极氩弧焊工艺(GTAW)打底和盖面,根层内壁充氩气保护的焊接方法进行焊接。3.2 焊材选用

经过焊接工艺评定,我公司采用 617 合金类镍基合金材料焊接Super304H钢。 617 类镍基合金焊材不仅具有良好的焊接工艺性能和抗焊接热裂纹性能,焊缝金属常温力学性能,尤其是强度充分满足母材的要求。其化学成分及力学性能见表4、表5。

表4 Thermanit 617 焊丝的化学成分(Wt%)

表5 Thermanit 617 常温力学性能

3 .3 焊接工艺参数

.3 焊接工艺参数

通过焊接工艺评定,我公司采用焊接工艺参数见表6。

表6 Super304H 焊接工艺参数

3.4焊接要求:

坡口形式应按设计图纸规定加工,单“V”型,坡口角度为30°~35°,钝边0.5~1mm,间隙2~3mm。

坡口的制备应以机械加工的方法进行。钢件表面不允许暴露在火焰加工处,以免被碳污染,降低耐腐蚀能力。

焊接施工前,应仔细检查焊口对接质量,坡口内及边缘20mm内母材是否有裂纹或重皮,坡口是否符合图纸要求,经检查合格后方可进行施工。

由于奥氏体不锈钢焊接收缩变形大,应加强夹紧装置和定位焊,以防止在焊接过程中产生变形和附加应力。

手工钨极氩弧焊打底时,焊缝背面要充氩保护,保证背面成型良好且防止合金元素的氧化、烧损。现场充氩采用多层可溶纸封堵做成气室,用φ8mm×1mm 的铜管,铜管前端凿平封死且成楔子状, 并在上面打φ1mm ~1.5mm 的梅花状密集小孔(越密越多越好,以有利于充氩效果保护)。

焊前不须预热。

打底焊层厚度不宜太薄,一般不小于2mm。打底层焊缝焊完经检查后,应及时进行次层焊缝的焊接。

焊接过程中层间温度严格控制在100 ℃以内,尽量减少焊接接头在450 ~ 850℃停留时间。敏化区温度的停留时间过长,会引起晶间腐蚀。

焊接过程中若出现气孔、裂纹或夹钨等缺陷要彻底清除缺陷,重新施焊,严禁用重复熔化焊道的方法来消除缺陷。

焊后不需要进行热处理。

3.5现场焊接出现问题及解决措施

3.5.1现场焊接问题

在现场施工过程中,主要出现以下三个问题:

外观质量较差,颜色不好,有氧化现象。

产生原因分析:

不锈钢焊接时,如果层间温度较高,表面金属被氧化,从而颜色较暗。焊接完毕后,焊道尚未冷却,即停止氩气保护,造成焊道表面氧化。

2 )裂纹缺陷,尤其是因其它缺陷返修后更易出现。

产生原因分析:

裂纹是由于焊缝金属是树枝状奥氏体组织,晶界处易形成低熔点共晶体从而有较强的热裂敏感性,焊工操作时未严格执行焊接工艺,为了克服熔池的流动性差而擅自提高焊接电流和过高的层间温度造成的;焊缝局部返修时,往往是连续一次性焊完,加上局部应力集中,低熔点共晶体液化形成裂纹。

3.5.2 缺陷的预防措施。

严格按照给定的焊接电流与速度操作,注意控制焊接热输入及层间温度。焊接电压要适中,电压过小对电弧吹力较小,同样影响母材的熔化,而且电压对对电弧有约束力,可以使电弧穿透力增强。这样有利于层间温度的控制,从而减少焊缝的氧化。层间温度最好冷却到80℃以下(手能摸上去不感觉到烫)再焊下一层,这是避免氧化及热裂纹的有效措施。

4 结论

综上所述可知,Super304H 钢合金含量较高、熔池铁水流动性差、现场焊接位置困难等特点,因此,焊接这种材料时,对焊接规范、焊工操作技能以及焊口组对的要求就更高、更严格。

参 考 文 献

[1] 杨 富,章应霖,任永宁,等.新型耐热钢焊接[M].北京:中国电力出版社,2006

[2] 朱平,赵建仓等 《SUPER 304H 奥氏体耐热钢焊接材料匹配与接头性能研究》 2005

[3] 张筑耀 《采用镍基合金焊材焊接超级304(Super 304H)钢》 2007

- 1 -