华能大庆热电有限公司 , 黑龙江 大庆 163000

摘要:轴封系统是汽轮发电机组中的重要热力系统。其低压轴封依靠轴封蒸汽进行密封,以防止空气进入汽轮机低压缸,保证凝汽器有足够真空。轴封供汽温度的高低和稳定直接影响机组安全性和经济性。

关键词:汽轮机末级;喷水减温;气动性能

1存在的主要问题

在近几年的节能评价、指标查评中,发现多数电厂汽轮机低压缸轴封蒸汽系统存在喷水减温器后温度测点波动大、各低压缸轴封进汽温度偏差大且无合适的调整手段等问题。部分轴封供汽温度波动最低达102℃,很容易导致低压轴封蒸汽带水、机组漏真空、轴承振动过大。具体问题包括:减温器后温度波动较大;离减温器近的低压轴封进汽温度偏低;离减温器远的低压轴封进汽温度偏高;通过调整轴封减温器后的温度设定值,难以兼顾多个低压轴封,容易出现一个低压轴封空气内漏、另一个低压轴封蒸汽外漏;为避免做真空严密性试验时不合格,部分电厂做试验时提高轴封母管蒸汽压力,试验过后,担心蒸汽从低压轴封处外漏,又人为降低轴封母管压力,真空严密性试验虽然合格,但试验结果代表性差。实际运行中空气内漏时有发生,并存在机组寿命降低、动静摩擦、振动增大等不安全事故的隐患。

2计算模型和数值方法

2.1CFD数值方法

本文的研究对象为600MW汽轮机低压缸末级,其中静叶片52只,动叶片80只。根据截面型线坐标生成静叶与动叶的几何模型。静叶流道与动叶流道由Bladgen生成。为了保证汽轮机低压缸在近零功率下运行的安全性,对后缸的喷水减温进行改造,喷水喷嘴的位置由原来的外缘导流环上改为内缘导流环上,如图1所示。在内缘导流环上均匀布置16个喷水口。由于级的周向对称性,采用周期性边界条件计算一个喷水口即可反映整周流动的特点并且可以节省计算时间,其中一个喷水口对应5个动叶流道。由于3个静叶流道与5个动叶流道的节距比接近于1,因此选择3个静叶流道、5个动叶流道和1/16的排汽通道作为流体域。通过创建虚拟注射区域建立喷水喷嘴,喷水喷嘴直径6mm,喷水角65°,流体域的几何模型如图2所示

2.2设计蒸汽强制混合装置

通过分析研究轴封蒸汽减温系统工艺过程设计中的缺陷,找出减温器后各个温度测点偏差大的原因;确认了减温器后管道中蒸汽参数分布及流动状态,设计了提高蒸汽混合均匀性的混温器。在轴封蒸汽喷水减温器后,设计安装曲面板式蒸汽强制混合装置。其工作原理是:将缓慢扭曲的钢板安装在蒸汽管道内部,此曲面板沿蒸汽管道轴向将其一分为二,并且曲面板的两个端线相对扭转180°,当蒸汽流经曲面板时,下部温度较低的蒸汽被强制输送到管道的上部,而上部温度较高的蒸汽被强制输送到管道的下部,由于温度高的蒸汽密度低、温度低的蒸汽密度高,这两部分蒸汽在后面的管道中进一步扩散、混合,从而提高了均匀性。扭曲的曲面板将蒸汽进行了扰动和旋转,使蒸汽和水在最短的时间和距离内充分混合。进一步地,将所述曲面板上远离减温水入口的边缘线与平面板水平连接,所述平面板上设有若干通孔。当蒸汽流经第二边缘线时,原来下部的蒸汽换到管道的上部,原来上部的蒸汽换到下部,进入平面板;平面板上的孔使蒸汽流动时形成湍流,加强了混合;同时上下部位的蒸汽在孔处接触,由于上部的蒸汽密度大、温度低,会向下部扩散;下部的蒸汽温度高、密度小,会向上部上升,因此加强了蒸汽的混合;当蒸汽从平面板上流过后,其混合得更加均匀;同时,流出平面板的蒸汽如仍没有充分混合,由于上部的蒸汽温度较低、密度较高,下部的蒸汽温度较高、密度较低,二者则会进一步上下相互扩散、混合,从而提高蒸汽混合的均匀性。设计的混温器长约60cm,安装在轴封减温器后,和轴封减温器紧邻相接,既节省了空间,又解决了混合不均的难题。

3低压缸末级叶片的差异化配置方法

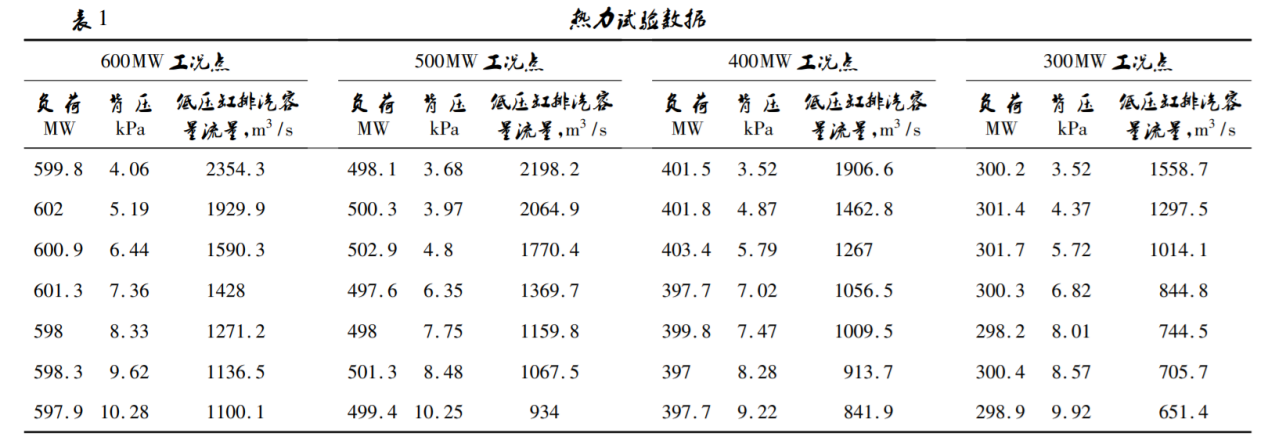

为了解决传统低压缸末级叶片配置方法的不足,本文提出了一种低压缸末级叶片的差异化配置方法,通过选用与各低压缸的排汽压力值相匹配的末级叶片模块来提升低压缸工作效率,继而提高机组的整体工作效率。充分考虑汽轮机背压对低压缸效率的影响,建立汽轮机低压缸末级叶片的差异化配置方法,需要获取背压与各型号末级叶片模块的相关性。实际上,背压直接影响低压缸的排汽容积流量,低压缸末级叶片型号的通流性能直接决定了低压缸排汽容积流量。利用低压缸排汽容积流量,可以建立背压与末级叶片型号间的关系,最终实现差异化配置低压缸末级叶片模块。首先,通过在各预设机组负荷工况下进行热力试验来获取背压、排汽容积流量等相关数据。预设机组负荷工况点的选择应位于机组的可调负荷区间且要充分考虑常运行工况点。工况点的选择不应少于3个。试验过程中,保持预设机组负荷稳定,测量机组在不同背压条件下的低压缸排汽容积流量。如表1所示,背压点设置应涵盖机组可能运行的最大值、最小值及所有常运行工况点。利用该试验数据拟合出不同预设机组负荷工况下,各低压缸实际背压与低压缸排汽容积流量值间的关系曲线(第一曲线),如图1所示。

其次,分别对多组具有差异化长度的末级叶片模块进行热力试验,获得相应模块在不同低压缸排汽容积流量下的低压缸效率,并绘制各末级叶片模块的低压缸效率与低压缸排汽容积流量的关系曲线。

结束语

(1)末级入口蒸汽流量不超过20%LRSF工况下投入喷水减温,喷水使末级动叶的压力系数增加。同时,叶根处回流卷吸水滴撞击叶根吸力面使叶根吸力面压力载荷有显著增加。在20%-5%LRSF工况下时,末级动叶消耗轴功,喷水减温使动叶消耗轴功减少,使动叶最高温度降低3~9℃。(2)末级长叶片的变形量位于80%相对叶高处的叶片前缘。在20%~5%LRSF工况下,最大变形量随入口蒸汽流量的降低而增加。喷水减温使最大变形量减小,与无喷水最大变形量相比,最大变形量减小0.47%~7.08%。

参考文献

[1]梁天赋,谢尉扬,王飞,武芏茳,李央.汽轮机低压缸切缸运行关键技术研究[J].汽轮机技术,2019,61(06):471-472.

[2]朱熹,谢明江,黄建强,宋建华,彭金龙,苏鑫海,王磊.汽轮机低压缸零出力供热技术研究[J].机械工程师,2019(11):118-119+122.