泰安技师学院

摘要 金属材料因其良好的成形性、强度和韧性得到广泛应用。其中,金属材料能够通过塑性变形过程中的加工硬化获得优异的性能组合。金属对塑性变形的响应在微观尺度上是由位错运动、晶体结构的线缺陷引起的。加工硬化是金属内部组织结构发生变化的宏观表现,是一种重要的金属强化手段,工业上经常应用加工硬化进一步提高金属或合金的强度,更好地发挥金属材料的潜力。

关键词 加工硬化;塑性变形;强度;形成机理;应用

金属材料因其良好的成形性、强度和韧性得到广泛应用。其中,金属能够通过塑性变形过程中的加工硬化获得优异的性能组合。加工硬化是金属内部组织结构发生变化的宏观表现,金属对塑性变形的响应在微观尺度上是由位错运动、晶体结构的线缺陷引起的。加工硬化取决于金属晶体结构的变化,是一种重要的金属强化手段,在工业上具有很重要的现实意义。

一、加工硬化的概念

塑性是金属的一个重要特性,机械零部件或零件的毛坯是利用塑性通过对金属进行如轧制、挤压、锻造和冲压等各种压力加工而成的,金属在这些加工中经历了塑性变形。其中,金属的冷塑性变形可认为是在再结晶温度以下进行加工而产生的。

金属材料发生冷塑性变形,在外形变化的同时,晶粒的形状也会发生变化,从而使金属随着变形量的增加,其强度、硬度提高,而塑性、韧性下降,这种现象称为“形变强化”或“加工硬化”。这是冷塑性变形后的金属在力学性能方面所引起的最为突出的变化。

二、加工硬化的形成机理

经过塑性变形,使金属的组织和性能发生一系列重大的变化。

1、加工硬化是金属内部组织结构发生变化的宏观表现。

在实际应用的金属材料中,原子的排列不可能像理想晶体那样规则和完整,由于某种原因(如结晶条件、压力加工、原子的热运动、辐射等),总是存在一些原子偏离规则排列的不完整性区域的晶体缺陷。其中线缺陷是晶体中呈线状分布的缺陷,基本形式是各种类型的位错,即晶体中某处有一列或若干列原子产生有规律错排的现象,在位错附近的区域里晶格产生畸变,从而影响金属的性能。

在力的作用下,随着金属外形的变化,经显微镜下观察发现,其内部的晶粒形状也会发生相应的变化,即随着金属外形的压扁或拉长,其内部晶粒的形状也会沿变形方向被压扁或拉长,一般大致与金属外形的改变成比例。

随着变形的发生,不仅晶粒的外形会发生变化,经进一步显微镜下观察,发现晶粒内部的亚结构也会发生显著的变化,对金属的性能产生极大的影响。在形变量不大时,先是在变形晶粒中的晶界附近出现位错的堆积。随着形变量的增大,晶粒内部的位错和亚结构将发生十分复杂的变化。在未变形的晶粒内部存有大量的位错,呈位错壁(亚晶界)和位错网等形式广泛地分布在晶粒中,故随着塑性变形即位错运动的发生,运动位错和各种位错之间,以及各种运动位错与运动位错之间,会产生一系列复杂的交互作用。由于位错与位错相遇,便会出现位错的缠结现象,即大量位错在位错壁和位错网的旁边造成堆积和相互纠结;随着变形的进一步发展,即随着这种位错缠结现象的发展,会使各晶粒破碎成为细碎的亚晶粒。形变愈大,晶粒的碎细程度愈大,亚晶界的量便愈多,位错密度便显著增大;同时,细碎的亚晶粒也随着晶粒的拉长被拉长。因此,随着形变量的增大,由于晶粒破碎和位错密度的增加,金属的塑性变形抗力将迅速增大,即强度和硬度显著升高,塑性和韧性下降,产生“加工硬化”现象。

2、金属强度与位错的关系。

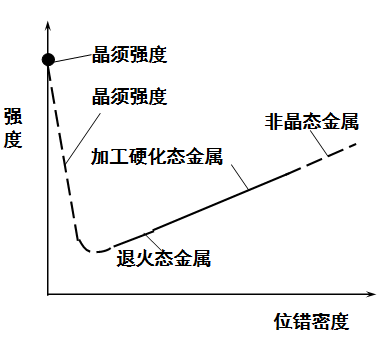

如果金属原子的排列像理想晶体那样规则和完整,即金属中不含位错,那么它将有极高的强度。目前采用一些特殊的方法已能制造出几乎不含位错的结构完整的小晶体——直径为0.05~2μm,长度为2~10mm的晶须,其变形抗力很高。例如,直径为1.6μm的铁晶须,其抗拉强度竞高达13400MPa,而工业上应用的退火纯铁的抗拉强度低于300MPa,两者相差40多倍。这是因为不含位错的晶须不易发生塑性变形,因而强度很高;而工业纯铁中含有位错,运动阻力小,易于发生塑性变形,所以强度很低。如果采用冷塑性变形等方法使金属中的位错密度提高,运动阻力加大,则金属的强度也可以随之提高。

金属强度与位错密度之间的关系图

三、加工硬化在工业上具有很重要的现实意义

一是加工硬化在工业上作为强化金属(提高强度)的一种重要手段。特别是对于一些纯金属和那些不能通过热处理来提高强度的金属合金(某些不锈钢、黄铜等)尤为重要。即使经过热处理后的某些金属材料也可以通过加工硬化来进一步提高强度,充分发挥材料的潜力。如冷拉高强度钢丝和冷卷弹簧等主要就是利用冷加工变形来提高它们的强度和弹性极限;又如坦克和拖拉机的履带、破碎机的颚板以及铁路的道叉等也都是利用加工硬化来提高它们的硬度和耐磨性的;再如自行车链条采用19Mn钢带制作,3.5mm厚的链节料带经多次冷轧后硬度从150HB提高为275HB,抗压强度提升到接近1000MPa,这使传动链条的负载工作能力提升了一倍;还可以使经热处理的冷拉钢丝强度提高到3100MPa。

二是利用加工硬化可以使金属在冷加工中均匀变形,实现冷加工成型工艺,获得均匀截面的产品。这是因为金属的变形部分已得到强化,不再继续变形,后续的冷加工变形主要集中在未变形(未加工)部位。例如,通过模具冷拉钢丝时,断面收缩部位引起加工硬化,继续拉伸时这些部位的拉应力增加,但还不致断裂,使冷拉工艺得以继续进行。同样,在冲压(拉伸)杯状制品时,由于已变形部位得到强化(不再变形),而未来变形部位可以继续变形,从而获得厚薄均匀的零部件。

三是加工硬化可使金属具有偶然抗超载的能力。塑性较好的金属材料在发生变形后,由于形变强化的作用,必须承受更大的外部载荷才会发生破坏,这在一定程度上提高了金属构件在使用中的安全性,如压力容器的罐底总是做成向内凸起的形状,其目的就是当内部压力过大时,可在罐底先产生塑性变形而不致突然破裂。

日常生活中的许多金属结构件,都是通过形变强化来提高其性能的。如汽车、洗衣机、电器箱的外壳等,在通过冲压成形的同时也提高了其强度、安全性和使用寿命。

四是在加工硬化的同时,不仅金属的机械性能会发生显著变化,而且金属的物理和化学性能也会发生显著的变化,如电阻率增加和耐蚀性降低等,所有这些在设计和制造各种金属零件或制品时均应予以充分的考虑。

但另一方面,金属发生加工硬化也会给金属的切削加工或进一步变形加工带来困难。例如钢板在冷轧过程中会愈轧愈硬,以致轧制不动。为此,必须在其加工的过程中安排一些中间退火的工序,通过加热消除其加工硬化现象,以恢复其进一步变形的能力。变形量较大的冷拉成形容器,在拉伸过程中要通过多次拉伸、再结晶退火和再拉伸,就是为了避免塑性变形过程中的加工硬化而造成开裂。

加工硬化使金属强化是以牺性金属的塑性、韧性为代价的,而且在冷变形加工过程中随着加工硬化现象的产生要不断增加机械功率,故对设备和工具的强度提出较高要求,随着材料塑性、韧性的下降,也可能发生脆性破坏。此外,加工硬化也使冷轧、冷拔、冲压等成形工艺增加能耗,为恢复塑性继续进行冷变形往往要经中间退火,这就使生产周期延长,成本增加。

随着工业技术的发展,对不同金属材料加工硬化机理研究将不断深入,使金属强度大幅度提高,或制成复合新材料,更好地发挥加工硬化在金属材料加工过程中的作用,相信会有很好的前景。

2