宁安铁路有限责任公司 241000

摘要:我国高速铁路桥梁长度普遍占线路总长度50%以上,且以预制箱梁为主,那么如何保证提高混凝土耐久性,保证预制箱梁的质量就成为高铁建设者的重要课题。当今时代自动化技术已有了长足的发展和进步,本文就高速铁路预制箱梁混凝土自动化养护技术进行一番研究,以期使得同类工程能够予以应用。

关键词:高速铁路 预制箱梁 混凝土 自动化养生

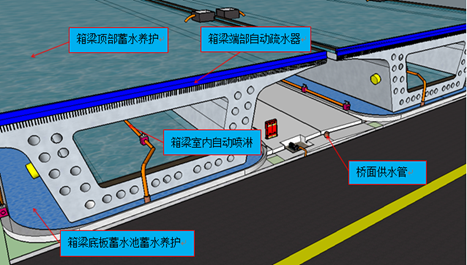

引言:本文以安九高铁跨度31.5米简支箱梁预制为工程背景,研究采用自动化养护方式进行箱梁养护,实现了箱梁顶板顶面、底板顶面和底面蓄水养护,顶板底面、腹板内外两个侧面自动喷淋养护,端头疏水养护,较过去相比,混凝土养护质量有明显提升,生产效率明显提高。

1. 以往箱梁养护存在的问题

以往的箱梁喷淋养护,自动化程度低,故障率高,水资源浪费较多。如果项目部对养护工班人员管理不到位,养护人员的责任不落实,那么容易导致养生的及时性、连续性跟不上,养生的整体性不良,甚至会出现漏养,极易导致在梁面、梁底、吊装孔和支座预埋板周边出现裂纹,而且强度也难以保证,工程进度、工程质量也会受到影响,更为严重的是为高铁运营埋下了安全隐患。

2. 预制箱梁混凝土自动化养生技术

为了切实加强高速铁路预制简支箱梁混凝土养生,保证工程质量,安九铁路各梁场充分借鉴建筑自动喷淋灭火系统、草坪养护喷淋系统优点,在反复试验的基础上,形成了一套简支箱梁顶板顶面、底板顶面、底板底面蓄水养护,其他面喷淋养护的自动化养护系统,实现了全天候养护,保证了混凝土湿润程度,养护效果和质量达到标准要求,生产效率大幅提升,其安装、维修也较为简便,耗费的水资源较少,实现可循环。

2.1 蓄水池

梁场建设时,在梁场适当位置设置总蓄水池,各养护台座设养护蓄水池。总蓄水池布设供水管路至各养护蓄水池为其供水。各蓄水池中均匀布设水位监控设备和供水增压泵。主蓄水池水位降低到一定程度后,外接水源电磁阀会自动打开进行供水,水位达到标准高度后自动关闭,保证水源供应。

2.2 梁面蓄水养护

梁体混凝土初凝前及时在梁面及接触网立柱基础四周边缘处粘贴3cm*5cm橡胶条(或采用砂浆围堵),用橡胶条在混凝土初凝前压入混凝土面3mm,吊装孔处使用砂袋或砂浆封堵,及时蓄水养护,蓄水应覆盖整个梁面。箱梁顶面四周设水位观测,低于低水位线自动补水(电脑集中控制),梁体顶部始终处于蓄水养护。设置有接触网立柱基础的箱梁,蓄水时上水管出水口应固定在接触网立柱基础顶面,水流溢满接触网基础顶面后溢流至梁面,实现全覆盖蓄水养护。

2.3 箱室内底面蓄水养护

箱梁箱室内部布设自动喷淋喷头,对箱室内部进行喷淋养护。在箱室内底面的泄水孔使用砂袋或砂浆封堵,同步进行蓄水养护,蓄水深度覆盖整个箱室底面。

2.4 梁底蓄水养护

梁场建设过程中,应按照满足梁体底部蓄水养护的要求开展专项设计,适当降低存梁台座高度,在四周砌筑蓄水池,保证存梁后箱梁底部浸入蓄水中,养护蓄水池的水位应保证梁体底板淹没深度5cm,以保证梁体底部养护效果。当养护蓄水池水位降低,不能满足淹没梁底的要求时,水位监控设备自动将水位数据传送至智能控制系统,系统立即向供水泵发出启动指令,控制供水泵自动启动,由主蓄水池向养护蓄水池进行供水,水位达到设定水位且淹没梁底后,供水泵停止工作。

自动化养护系统

2.5 梁端养护

梁端应优先采用养护罩方式养护,梁端顶部设自动淋水疏水器,养护罩与端面混凝土间夹铺土工布,土工布上部应浸入梁面蓄水中,长度不少于60cm。端部土工布吸水后密贴于梁端,梁端始终处于湿润状态,以保证养护效果。张拉封锚结束后,优先采用高分子养护膜(俗称“水能量”)等先进的养护工法,对封锚混凝土进行养护。也可在梁端外侧设门型钢管架,布设喷头进行自动喷淋养护。

2.6 梁体侧面养护

在箱梁翼缘板下方左右两侧各布设一排自动摇摆喷头,并调整喷射压力和角度,使水能够均匀地喷到翼缘板底部和腹板上。每排自动摇摆喷头采用温度探测器和计时继电器控制接入智能控制系统,当周围温度在5-19℃、20—29℃、30℃以上时候,通过电脑集中控制,喷头喷水间隔暂按照2次/1次/0.5次/h喷射一次(根据工艺试验确定具体喷水间隔),实现自动养护。

2.7 养护管理要求

梁场应建立养护巡查管理制度,制定养护作业指导书,明确养护人员的工作内容和考核条款。养护人员应加强对自动化养护设备的巡视检查与维护管理,及时检查处理设备故障、喷眼堵塞等问题,通过局部补水或调整喷淋头的布局及压力,确保养护360度无死角。梁场管理人员应加强检查。

3. 取得成效

通过自动化养护技术在安九铁路各梁场的推广应用,预制箱梁混凝土质量得到了很好的控制,而且在节约了经济支出,具有一定的优势。

3.1 保证了箱梁混凝土质量

本文提出的养护技术实现了梁面、箱室内底面、箱梁底面蓄水养护,大大提高了养护质量,尤其是梁面、底面蓄水养护,有效解决了漏养现象,基本杜绝了混凝土表面收缩裂纹。而且,自动喷淋养生系统能够实现全天候养护,过程控制能够实现自动化,喷出的水呈均匀气雾状态,梁体混凝土表面达到很好的湿润状态,保证养护质量达到标准要求。

3.2 节约了经济支出

首先,节约成本,制梁任务在1000片以下的梁场只需要安装一套自动喷淋系统,每套自动喷淋系统仅需1万元左右。其次,节约人员工资,自动化养护系统改变了以往的养护模式,只需安排4-5名工人开展日常的巡查,节约了部分劳力。其主要工作也仅是补水、检修、清理喷头等简单作业,劳动强度大大降低。

3.3 提升了生产效率。对自动化养护系统应用后,能够依据天气状况、养护需要等自动进行养护。而且在维修方面,整个系统中的配套设施多是小型的电器设备,而且在市场中比常见。一旦系统发生故障时,维修十分简便,每个零件可以独立拆装,非专业人员也可完成相关操作,有效提升了生产效率。

3.4 减少了水资源的浪费。

将环保理念和水资源回收利用方案纳入梁场专项设计中,设置蓄水池、地面水沟、沉淀过滤池等,形成循环利用系统,养护区用水或者雨水能通过横向道路两边水沟汇流到沉淀过滤池当中,经过过滤再次进入自动喷淋智能系统当中,形成一个水的循环,节约了养护用水,水资源利用率大幅提升。

结语

我国的铁路事业正在飞速的发展,新线建设如火如荼,“八纵八横”路网初步形成。但与此同时,对高速铁路预制箱梁的养护技术仍需不断研究提高进步。通过安九高铁各梁场的实践证明,箱梁混凝土自动化养护技术基本实现了全过程控制,有效提升了箱梁混凝土质量,控制了人员劳力投入,提高了梁场生产效率,节约了工程成本,减少了水资源的浪费,取得了较好的成效,为今后的高铁预制箱梁养护积累了一定经验。

参考文献:

[1]宋巍,宋桂美.预制箱梁自动喷淋养生工艺系统分析[J].工程技术,2016,07(02):566.

[2]王冲.梁板预制场自动喷淋系统应用[J].公路交通科技(应用技术版),2018,14(01):56-57.

[3]张军.桥梁预制箱梁时的自动喷淋养生施工工艺[J].建筑施工,2016,38(09):1311-1313.

[4]张奇.预制箱梁自动喷淋养生工艺系统研究[J].公路,2014,59(09):114-116.

[5]牛昊鹏.预制箱梁自动喷淋养生工艺[J].中小企业管理与科技(下旬刊),2012(03):123-124.