内蒙古大唐国际托克托发电有限责任公司 内蒙古自治区呼和浩特市 010206

摘要:通常来说由于在吊装过程中受到空间因素的限制,采用传统起重机械是无法实现吊装任务的,对于这种问题本研究阐述了在一定空间中,电动葫芦吊装法的具体应用,其能够从一定程度上解决大吨位设备吊装和安装,并为其提供新的思路。

关键词:引风机;叶轮;电动葫芦;吊装;改装

引言

在一定施工空间中要想完成大体积和大重量的设备吊装任务是比较困难的,采用传统起重机无法完成任务,比如传统吊装工具,包括卷扬机,拖拉绳等,这些设备施工时间较长,并且部分现场可能会存在无法进行锚点或缆绳固定的问题,无法吊装,会从一定程度上影响后续安装进度,甚至还会导致整体施工进度,甚至还会降低企业的生产效益。在本研究中以某9号炉A、B引风机叶轮电动葫芦吊中应用作为研究对象,深入阐述电动葫芦吊装法,能够为小空间范围内大体积设备吊装安装提供新的方法。采用电动葫芦能够在垂直和水平设备运输中确保多个吊点实现同步作业,并且仅需一个工作人员在地面指挥操作,进而能够消除大量工作人员在高空和小空间内存在的安全隐患问题。

1.吊装原理

对于电动葫芦在吊装过程中是将传统手拉葫芦用电动葫芦进行代替,实现设备水平吊装运输。在采用电动葫芦吊装过程中,首先要求设备水平出现选受力结构原部件,根据水平运输的距离和设备尺寸,焊接吊耳,同时以中间4个电动葫芦作为主要承重,前后两组电动葫芦,可负责设备的溜尾控制和水平运输,多个电动葫芦依次交替作业,以确保设备能够水平运输到指定位置完成安装吊钩设备可就位。

2.问题描述

9号炉A、B引风机其叶轮轮毂的重量,机盖1和机盖2的重量分别为18吨,3吨和2吨,A、B引风机叶轮上方位置需要安装电动葫芦,这两台电动葫芦可作为基建进行安装设计,同时在安装电动葫芦过程中存在安全隐患。主要由于电动葫芦额定重量为18吨,其设计额定载重较小,不符合当前安全规定及吊装设备重量在90%电动葫芦额定载重范围内。除此之外,由于受厂房因素的限制,其承重力柱位置。规定电动葫芦轨道为单轨弯道,同时受厂房高度因素的影响,电动葫芦应当选择低净空电动葫芦,吊装过程中,电动葫芦行走时会面临电动葫芦倾斜和车轮爬轨等问题。吊装叶轮转子机盖当行走至弯道过程中很容易出现倾斜问题,进而使机盖或转子长时间倾斜于空中,面临机盖转子和电动葫芦坠落等问题。

3.具体操作

3.1施工方案。需进行设备理论中心的计算,首先需掌握设备的理论中心,通常设备会含有吊耳,但设备吊耳是常规吊装,对于狭小空间中应当采用特殊方法完成吊装,因此需自行焊接吊耳,同时会涉及栏杆,管道等相关设备,需要充分考虑完成设计,以确保准确获取设备理论中心。确定吊点的准确位置,根据调运路线确定设备调点,在获取设备理论中心后,根据中心设定设备前后吊点位置。除此之外,在确定位置后,根据设备的尺寸、重量选择吊耳形式,通常选择板式吊耳,其制作流程简单,也便于进行受力分析。

3.2起吊工艺。了解现场情况后,需要焊接钢结构平台,前后吊点以及设备本体的吊耳。合理选择电动葫芦,设置控制箱位置,以便于观察不同吊点的情况,确保吊装区域保持安全距离。安装电动轱辘后完成连锁调试,以确保电动葫芦起升,操作正常。随着设备前进逐步增加电动葫芦,使设备进入装置内部后,吊车松钩,设备由电动葫芦承重同时起上,电动葫芦之后能够将设备提升至相应位置。前端电动葫芦收紧,后端保持溜尾,直到松钩,交替轮换使设备能够吊装置指定位置,将设备吊装置安装位置之后,做好就位,撤出工字钢轨道,使电动葫芦松钩,设备就位拧紧,固定对应本体和设备地脚螺栓拆除所需电动葫芦后,完成相应的吊装作业。

4.电动葫芦吊点改造

对于引风机的机盖和叶轮,在检修吊装过程中面临电动葫芦排轨倾斜且受吊装和弯轨,使机盖轮毂晃动,导致重心发生显著变化,因此需要将现有的电动葫芦吊装方式进行更改,可采取三种方案。

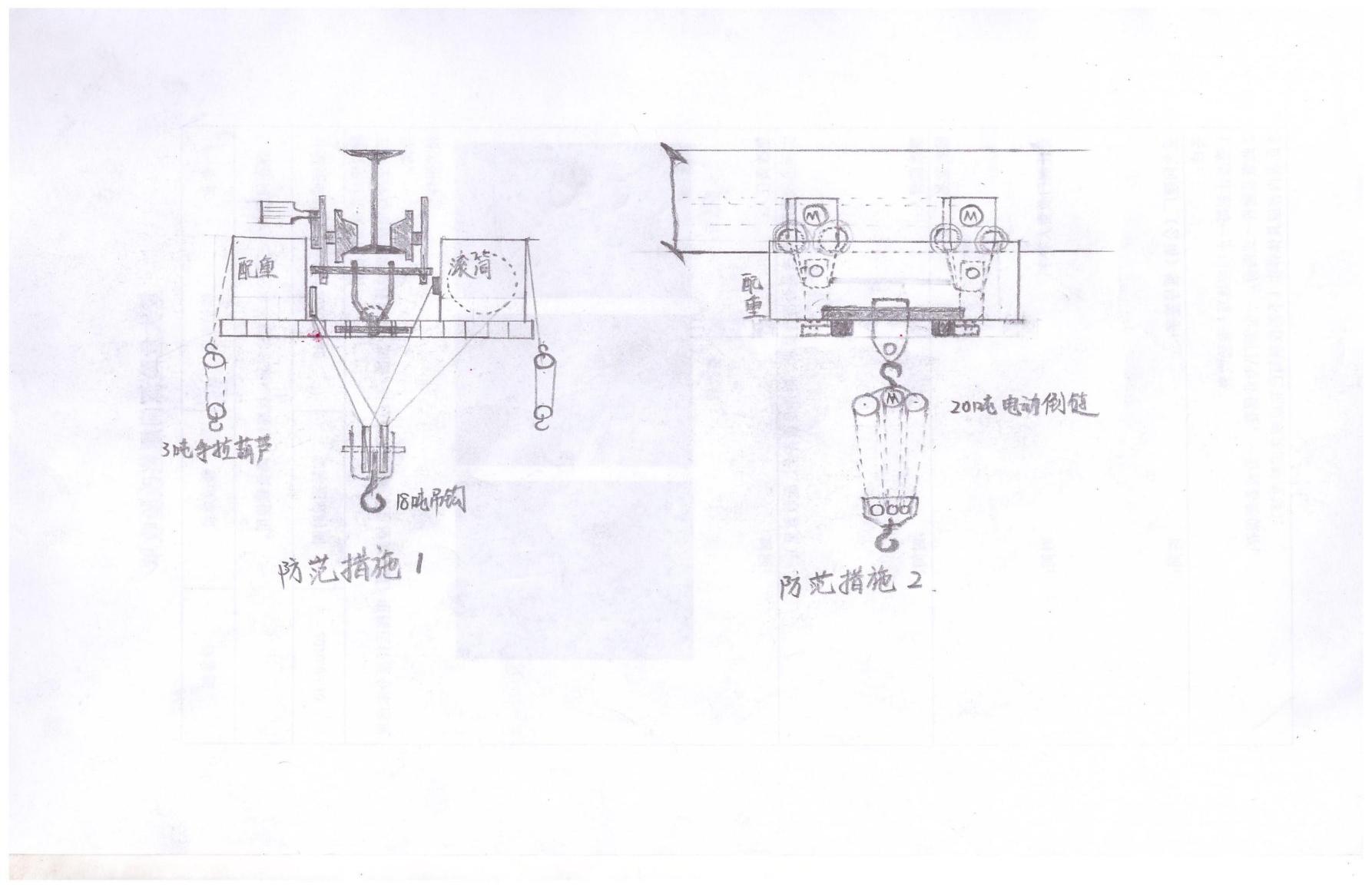

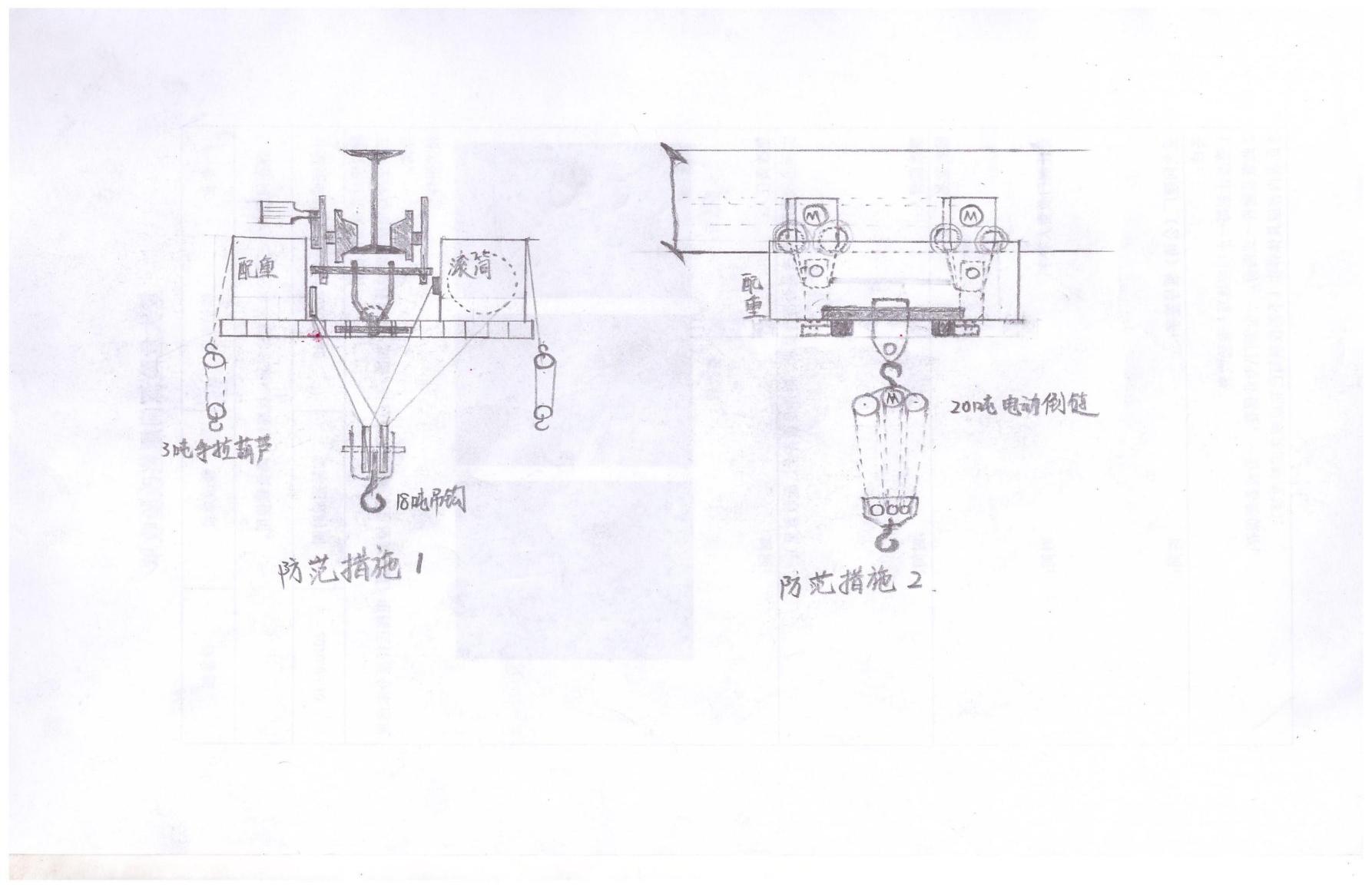

4.1在检修叶轮转子轮毂和机盖之前,需要在电动葫芦滚筒侧以及配重侧位置悬挂三吨手拉葫芦,要求手拉葫芦应当与吊装物两端进行分别连接,以平衡配重侧与滚筒侧的受力情况,进而能够减少由于电动葫芦受力引发的安全隐患。该方案在电动葫芦直轨运行过程中能够有效降低其存在的车轮爬轨问题,然而在电动葫芦保持弯道运行过程中仍然面临一定的爬轨几率,如下图所示。

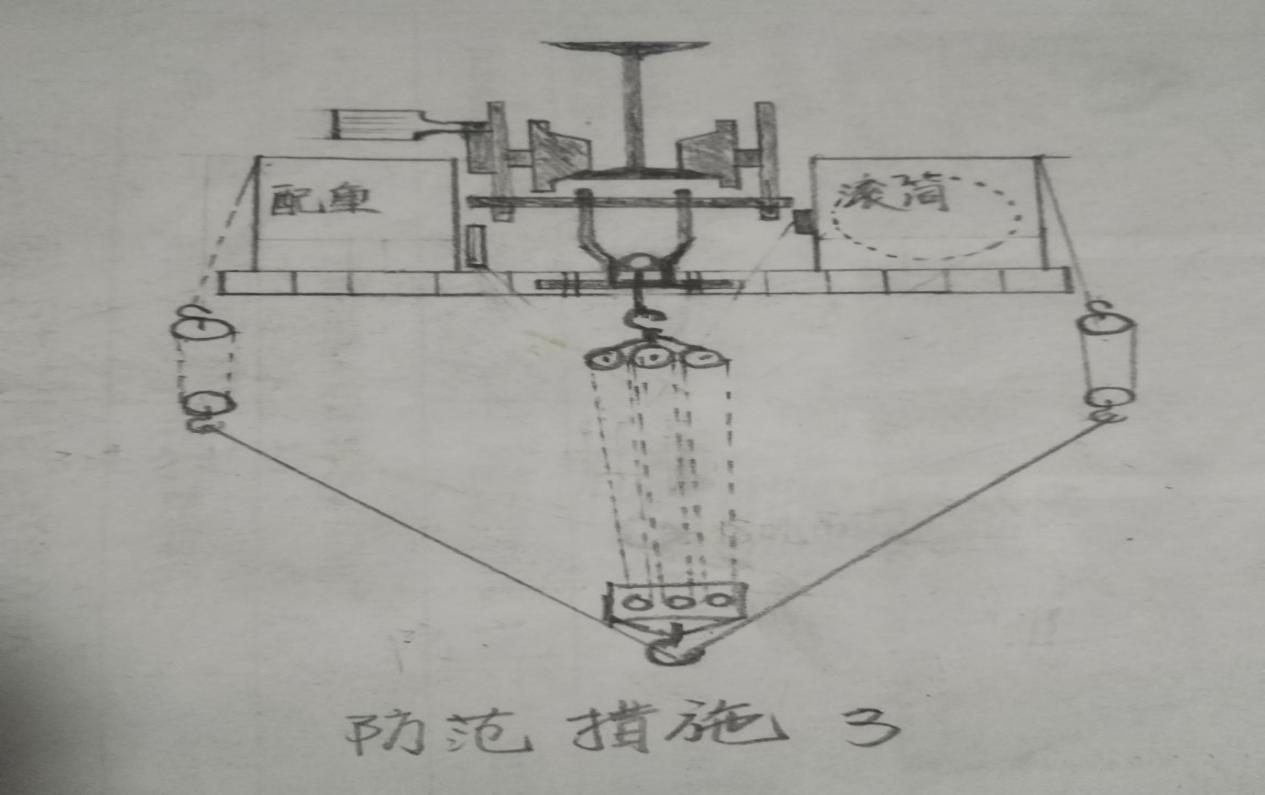

方案1 方案2

方案3

4.2舍弃原有电动葫芦,采用吊钩进行叶轮转子轮毂机盖起吊,仅采用电动葫芦运行机构,需要在电动葫芦配重侧和滚筒侧连接承重钢构件中心位置增加20吨承重量或者吊环,同时悬挂电动导链其重量为20吨,利用电动导链起吊叶轮转子轮毂和机盖,同时使用电动葫芦的运行机构,使其吊装到指定的位置。在该方案中无需使用电动葫芦进行起吊,同时电动葫芦配重侧和滚动侧的受力低于吊钩起吊受力,能够显著降低电动葫芦在运行过程中车轮爬过倾斜的问题。

4.3综合上述两种方案可以在电动葫芦配重侧以及滚筒侧位置悬挂手拉葫芦,分别为3吨,保留电动葫芦运行机构,在电动葫芦配重侧和滚动侧连接轴承钢部件中心位置增加承重梁和吊环,其重量为20吨,同时悬挂电动导链其重量为20吨电动倒链,可直接进行叶轮转子轮毂和机盖起吊,三个手拉葫芦需要连接叶轮转子轮毂和机盖吊点,同时使用电动葫芦运行机构,将其起吊至指定位置。

5.吊点制作安装及安全措施

5.1吊点的制作安装

综合上述方案,最终可选择方案2作为本次电动葫芦的改造方案。结合方案2需进行电动葫芦安装吊点的制作,可在电动葫芦配重侧和滚筒侧连接轴承钢元部件位置增加20吨承重梁,同时承重梁采用外径为70毫米的圆钢作为原材料,承重梁两端位置分别加装固定件和筋板,使其能够与电动葫芦承重钢结构进行有效焊接。圆钢下方位置可采用8号槽钢将其制作为支撑架,以提升吊点的承载力。需要针对焊接位置着色并开展烫伤检测。制作好承重梁后,需悬挂20吨重量的电动倒链,在原有电动葫芦控制箱中接入电动倒链的控制系统和动力系统,能够采用原有电动葫芦控制手柄进行操作,以控制电动倒链的升降。保留原有电动葫芦运行机构,以减少线缆使用,以降低工作人员操作的复杂性和安全风险,在调试和安装电动倒链之后,可利用配重块重量为22.5吨开展进展和实验,以检测承重梁的完好性以及承载力,之后开展动载实验,以检测电动葫芦运行车轮的具体运行情况,尤其在处于电动葫芦弯道运行时,是否会面临爬轨等问题。经过上述动载荷以及静载荷实验后,检测电动葫芦吊点支撑架,焊接位置是否存在开裂,圆钢是否存在弯曲变形,以圆钢作为吊点,起吊叶轮转子轮毂和机盖,在吊装肌酐和轮毂过程中,需要在机盖和轮毂两侧位置设置牵引绳,进而能够有效减少电动葫芦在吊装过程中的摆动幅度,再次采用电动葫芦运行机构时,使其转运至指定的位置。在检修叶轮转子轮毂和机盖过程钱需要在电动葫芦滚动测以及配重测位置悬挂手拉葫芦,其重量分别为三吨,可作为备用。

5.2吊装作业安全保障措施

在开展电动葫芦吊装作业过程中,要求指挥人员以及操作人员需持证上岗,其他人员不得无证操作。在作业之前要求所有工作人员应当佩戴好安全帽进入现场,严格检查设备工具是否可靠完好,仔细检查电动铰链的吊钩链条是否存在损伤,升降机构是否可实现正常运作,检查电动葫芦运行机构加重承重梁控制手柄是否存在异常,确认无异常之后可进行操作使用。在起吊叶轮转子轮毂和机盖时,距离地面100米过程中,应当停车进行电动倒量制动情况的检测,确定检测无误之后再次开展作业起重吊装。周边应当设置隔离围栏,有效防止非工作人员通过现场出现安全事故。在上升叶轮转子轮毂和机盖过程中,要求起身高度应当达到相关的吊装的要求,防止在运行中冲撞未拆除机盖。在起吊叶轮转子轮毂和机盖的过程中,如果发生剧烈摆动应当稳住重物之后,再次进行升降控制,在吊装过程中要求指挥人员,操作人员以及配合吊装作业的相关人员,应当与吊装物保持一定的安全距离,防止吊装物从工作人员上方越过,在工作间隙不能长时间将掉落悬挂至空中。在吊装操作过程中应当由专人指挥,同一信号,在作业前应当清楚交底,严格按照相关的信号和指令,作业一旦存在操作人员没有看清指挥手势时,应当设置中转助手,准确进行信号传递。在吊装作业过程中起重维护人员需要进行现场监护,随时进行电动葫芦突发事故的处理,以确保电动葫芦能够实现正常动作。

6.小结

总而言之,本研究针对大型设备在起吊和安装时需注重操作合理性,针对9号炉A、B引风机叶轮电动葫芦在吊装过程中面临的电动葫芦爬轨倾斜和重心不稳等问题,可采取第2种方案,以降低电动葫芦运行车轮爬坡倾斜概率,严格遵守吊点制作安装流程,规范操作,确保吊装作业安全。

参考文献

[1] 戴林书, 张孟和. 一种基于煤矿井下用电动葫芦的吊装辅助装置:, CN210528322U[P]. 2020.

[2] 蔡小波. 电动葫芦在盾构机吊装工艺中的研究与应用[J]. 科技创新与应用, 2019, No.286(30):181-182.

[3] 张伟. 单元式幕墙与主体结构的连接与吊装技术分析[J]. 工程机械与维修, 2020, No.291(02):111-112.

[4] 郝立帅, 董小江, 侯丽琴. 电动葫芦入轨吊装装置及吊装方法:, CN110127517A[P]. 2019.

[5] 徐雯. 电动葫芦吊装装置:, CN209127888U[P]. 2019.