中国电子科技集团公司第五十一研究所,上海 201802

摘要:微组装技术是电子产品实现小型化、微型化的关键技术,在电子生产制造领域被越来越广泛地使用。本文介绍了微组装设备工艺发展现状,重点论述了用于微波组件的微组装工艺流程,并对关键的工艺工序做了详细说明和测试,研究了影响微组装效果的主要因素。

关键词:微组装;芯片粘接;金丝键合;等离子清洗;激光封焊

1引言

微电子技术及微电路产品是当今军用电子设备、仪器、整机实现轻薄短小和高可靠、长寿命的关键技术和产品。电子产品对体积小、重量轻的要求是无止境的,尤其在军用电子应用中更是如此。电子产品近几十年的发展历史可以看作是逐渐小型化的历史,电子设计工程师们一直在试图把更多的电路功能置于一个更小的空间内,以便降低每个电子功能产品的成本,提高其性能,尤其在军事、航空航天方面,对其电路组件高密度、高功能和高速化的需求越来越迫切,小型化、集成化、轻量化的电子产品已经在这些领域大量应用。

2 微组装工艺

2.1微组装工艺发展和应用

现代军用电子装备,尤其机载、舰载、车载和弹载雷达和通讯系统在向小型化、轻量化、高可靠和低成本等方向发展,对组装和互联技术提出了越来越高的需求[1]。近几十年来,随着元器件制作技术和电路集成度的不断提高,目前已经可以在一块芯片上制造出一个完整的电子系统,微组装技术也从二维组装技术发展到了三维立体微组装技术。微组装工艺技术的基本概念是在单/双层或高密度多层互连微带基板上,用微型焊接工艺和封装工艺把构成电子电路的各种微型元器件(集成电路芯片及片式元件)组装起来,形成高密度、高速度、高可靠、立体结构的微电子产品(组件、部件、子系统、系统)的综合性高工艺技术。它涉及到物理学、化学、机械学、光学及材料等诸多学科,集中了半导体IC制造工艺技术、无源元件制造工艺技术、微型互连工艺技术、封装工艺技术、电路基板制造工艺技术、材料加工工艺技术等。微组装工艺技术是实现电子产品小型化、集成化、高性能的决定性技术,也逐步成为电子组装的重要和核心技术。

2.2微组装工艺流程

本文主要对微组装工艺技术进行论述,微组装工艺流程如图1所示,主要的微组装工艺包括基板/芯片粘接、等离子清洗、金丝键合和激光封焊等。

图1 微组装工艺流程

2.3导电胶准备

导电胶是一种固化或干燥后具有一定导电性能的胶黏剂,它通常以基体树脂和导电填料即导电粒子为主要组成成分,通过基体树脂的粘接作用把导电粒子结合在一起,实现被粘材料的导电连接。导电胶对胶接表面要求不高,可根据实际需求选择胶接剂、固化温度、时间,适用于多种表面及热胀系统差别大的材料间的连接,在微组装工艺过程中是必需且十分重要的技术环节[2]。

我所目前常用的是H20E导电胶,导电胶不用时应放入0℃~5℃的冰箱内保护。使用时从冰箱取出,在室温下放置约15分钟回温,在玻璃器皿中按1:1重量比将A、B组分进行配比,用钨针将导电胶混合并搅拌均匀。混合好的导电胶应在较短时间内用完,一般不宜超过8小时,作业间歇期间需将导电胶放入冰箱存放。

2.4基板粘接

基板粘接工艺,是指微电子器件中将去除工艺线后的电路软基板、陶瓷基板,通过导电胶粘接或者通过合金焊料熔结在器件的金属腔体上,从而实现对基板的物理支撑、接地和散热。基板粘接工艺要求基板与腔体结合紧密、牢固、平整、不翘边、无空洞、接地孔接地良好,导电胶或合金焊料不从边界翻越或从接地孔、穿线孔中翻越造成短路;基板颜色无明显变化,腔体镀金层无气泡及脱落现象;基板微带线金属层无氧化现象产生,微带线无损伤、无划痕。

基板粘接前需对其进行超声波清洗,去除表面杂质和氧化物。基板清洗干净后,进行充分干燥,自然晾干或用压缩空气将结合面上的无水乙醇吹干,必要时可将其放入烘箱中烘干去湿处理。

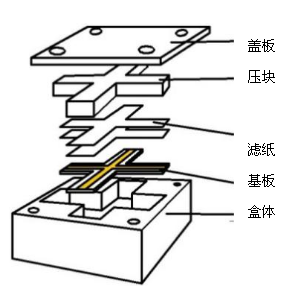

目前通常采用导电胶进行基板粘接,用钨针挑取适量导电胶,均匀地对被粘接位置进行涂覆,涂覆面积大小在基板大小的80%~90%,再将基板垂直放入腔体并装夹固定,如图2所示,置于加热台上或烘箱内进行加热固化。固化完成后,需对导电胶及其它多余物进行清理。

图2 基板粘接分层图

2.5芯片粘接

芯片的粘接是指微电子器件中通过环氧树脂导电胶粘接将半导体芯片与载体(封装壳体或基片)形成牢固的传导性或绝缘性连接的方法。粘接层除了为器件提供机械连接和电连接外,还须为器件提供良好的散热通道。

芯片粘接工艺采用环氧树脂导电胶(掺杂金或银的环氧树脂)在芯片和载体之间形成互连和形成电和热的良导体。环氧树脂是稳定的线性聚合物,在加入固化剂后,环氧基打开形成羟基并交链,从而由线性聚合物交链成网状结构而固化成热固性塑料。固化的条件主要由固化剂种类的选择来决定。而其中掺杂的金属含量决定了其导电、导热性能的好坏。

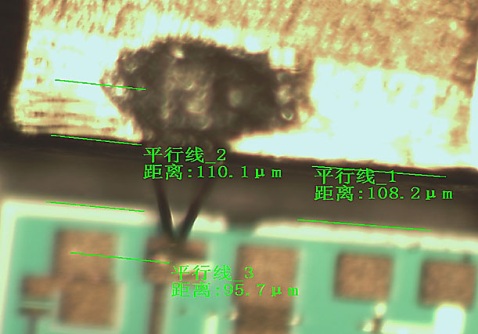

目前大多全球采用在芯片底部涂覆导电胶加热固化的方法粘接芯片。此工艺优点是导电胶固化温度低,可以避免热应力。在芯片粘接过程中,需将微带线与芯片典型装配间隙控制在0~0.25mm之间(裸芯片键合焊盘中心到芯片边缘的距离一般都在0.1mm左右,可作为距离尺寸的操作作业参考);还要控制芯片摆放位置,一般应在芯片挖槽的中心对称位置摆放,距离各微带线的间距都应控制在0.076mm~0.152mm之间,如图3所示。

a)微带线与芯片装配间隙控制 b)芯片装配位置隙控制

图3 芯片装配位置控制

在芯片粘接完成后,需通过显微镜进行目检,芯片与封装体边缘必须平行,不能上翘。必要时还需用剪切力测试仪进行剪切力测试,按照GJB548A方法对剪切力的测试要求进行。通过剪切力测试仪上的推刀,在设定力量下对芯片施加剪切力。芯片未被推动或基底上芯片附着材料面积大于50%,才能判定合格。通过X-RAY光机进行空洞率检测,接触区空洞总和不超过整个接触面积的50%。

2.6等离子清洗

等离子清洗是指在真空状态下在电极之间形成高频交变电场区域,在交变电场的激荡下气体形成等离子体,活性等离子对被清洗物进行物理轰击与化学反应双重作用,使被清洗物表面物质变成粒子和气态物质,经过抽真空排出,从而达到清洗的目的,以提高微波器件金丝键合操作的质量可靠性。等离子清洗对微波器件组装的质量至关重要,没有一个洁净的基体材料,就不可能完成高质量的微波器件金丝键合等操作。

基板焊盘上的污染物会降低表面质量并影响金丝键合的成功率,影响键合的强度。采用键合引线拉力测试来评价等离子体清洗的效果。金丝键合的试验件1只,键合10根金丝用于测试等离子清洗效果。测试结果见表1。经过等离子清洗后的金丝键合拉力明显优于未经清洗的金丝键合接力。

表1 金丝键合拉力测试结果

金丝键合拉力/g | 1# | 2# | 3# | 4# | 5# |

清洗后的金丝键合拉力测试 | 9.56 | 10.13 | 12.35 | 9.46 | 11.40 |

未清洗的金丝键合拉力测试 | 7.62 | 9.14 | 8.93 | 8.52 | 7.41 |

2.7金丝键合

金丝键合指使用金属丝(金线等),利用热压或超声能源,完成微电子器件中电路内部互连接线的连接,即芯片与电路或引线框架之间的连接。在微波组件封装中,金丝键合是实现微波组件电气互连的关键技术,通常用于组件中裸芯片与微带线的键合互连。因其具有工艺操作简单、加工成本低、热匹配性能好及热膨胀系数低等优点,现已广泛用于微波组件产品中,在实际生产中具有显著的应用价值。金丝键合质量的优劣直接决定了微波组件的可靠性和稳定性,影响着微波模块的整体电性能[3]。

金丝键合目前可分为球焊和楔焊。球焊主要应用于光电领域,楔焊主要应用于微波领域,我所目前主要采用金丝楔键合。影响金丝楔键合的主要因素有:

1)工艺参数的设定影响金丝楔键合的强度,主要包括键合时间、键合功率、键合压力。键合工艺参数应互相匹配,不能单独强调某个方面的作用,需根据不同材料的特性和实际情况选择相应的参数最佳组合,以提高键合强度。

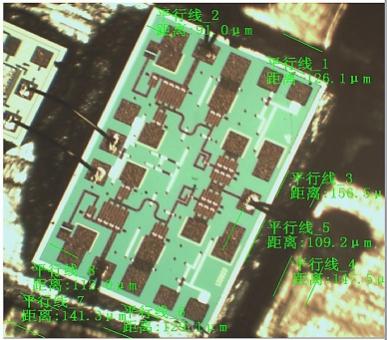

2)线弧高度和长度的控制也会影响金丝楔键合的强度。引线应保持一定的弧度,引线弧长弧高基本一致,但弧高需小于100倍线径(22μm金丝弧高小于1.8mm,25μm金丝弧高小于2mm)。金丝作为带线与芯片之间的信号互联过渡导体,其电性能与微带线存在突变,其跨距长度控制的越短对电性能越有利,而且微波频率越高影响越大,一般要求控制在150μm~350μm之间,当频率达到18GHz时,最好控制在350μm以内,芯片上的键合点到芯片边缘的距离一般在100μm左右(可作为操作尺寸参照),微带线与芯片典型装配间隙一般要求控制在0.076μm~0.152μm,具体可见图4。

图4 线弧高度和长度控制示意图

金丝键合完成后需进行接力强度抽检,根据GJB548B中方法2011.1要求,18μm≥2g,25μm≥3g,40μm≥5g。

2.8激光封焊

微波器件封焊是指利用激光、热能、钎料等熔解基体或焊料,实现微波器件管壳的密封,以隔绝外界环境对微波器件内部电路的影响。气密性封闭的手段通常有激光封焊、平行缝焊、焊锡封焊、导电胶粘接等几种方式。

采用激光焊接技术对微波器件进行气密性封闭。激光焊接技术采用精确聚焦的高功率激光光束,它能确保高速局部加热而且不用焊料和焊剂。由于激光焊接是在很短的时间内完成的使金属局部加热溶解又急剧凝固。过程时间极短,变化复杂,对焊接影响的因素很多,譬如铝金属表面对激光束的反射与吸收,接头坡口几何形状,焊接参数的选择,焊接时焊缝中裂纹和气孔等等。

激光焊接系统由激光焊接机、焊接工作台及其控制系统、惰性气体系统等组成。激光电源首先把脉冲氙灯点着,通过激光电源对氙灯脉冲放电,形成一定频率、一定脉宽的光波,该光波经过聚光腔辐射到激光晶体上,激光晶体发光再经过激光谐振腔谐振之后发出脉冲激光,该脉冲激光经过扩束、反射(或经光纤传输)聚焦后打在所要焊接的器件上沿着设置的路径完成焊接。惰性气体提供焊接清洁环境和气体保护,对焊接过程中金属对激光的反射和金属气化的污染物也起到防护作用。在激光封焊完成后,还需通过检漏仪对微波器件进行气密性检测。

3结束语

微组装技术是实现雷达和通信等电子装备小型化、轻量化和高可靠的关键工艺技术。随着电子装备不断向小型轻量化、高工作频率、超高组装密度、多功能集成和高可靠等方向发展,微组装技术将在新一代电子装备的研制生产中发挥更大的作用。本文对微组装工艺流程做了一个大体的综述,并对关键工艺工序做了详细说明,研究了影响微组装效果的主要因素并做了试验验证。

参考文献:

[1]严伟,姜伟卓,禹胜林.小型化、高密度微波组件微组装技术及其应用[J].国防制造技术,2009,10(5):43-47.

[2]邵优华,韦炜.T/R组件微组装工艺技术[J].舰船电子对抗,2012,35(2):103-107.

[3]杨中跃.基于氧化铝陶瓷基板的金丝楔键合工艺参数研究[J].电子侦察干扰,2021,42(1):14-17.