2 湖北科技职业学院,湖北 武汉 430074

摘 要:为满足智能工厂全天候无人巡检和人机交互协同作业的需求,提出了一种四轮独立驱动、独立转向的全向平台设计方法,基于该方法设计了一种集高清会议系统、机器人技术、远程遥控技术、无线通讯技术于一体的移动巡检机器人,试验结果表明该全向平台的合理性和稳定性。

关键字:移动机器人;全向平台;无人巡检;智能安防

0 引言

随着国内工业化进程的加快,工业机器人市场蒸蒸日上。在传统工厂,移动机器人如AGV自动导引车(Automated Guided Vehicle)只负责物料运载,自动上下料、抓取、夹持等操作则由固定式机械臂来完成[1]。随着产品升级换代不断加快,交货周期不断紧缩,这种传统的机器人作业方式已不能满足制造业的智能化、柔性化和高效率要求[2]。因此高灵活性、高智能化、高适应性以及高可操作性为一体的移动机器人需求呈井喷式增长[3]。移动机器人主要由驱动底盘、上装机构(如四六轴协作机器人等)、末端执行系统(如巡检视觉系统、夹持或焊接系统等)等在内的多系统组合而成[4-5],能实现厂区内人、机、料、环的无人安防巡检、智能车间内产线的自动上下料、以及远程运维辅助诊断等功能。

麦克纳姆轮底盘虽然能实现全向移动,但对于地面平整度要求高、沟坎等障碍物通过能力低、平稳性差等,难以满足厂区内室外无人安防巡检作业的要求;差速轮与万向轮结合驱动的底盘,依靠弹簧压力产生差速轮与地面之间的摩擦力作为驱动力,在负载较大或者地面较平滑的情况下容易打滑,且通过性能差、差速轮磨损快;舵轮驱动能实现全向旋转以及四轮独立驱动,但受结构的影响,在厂区内户外的越障性能难以满足要求。

1全向平台设计

1.1运行工况分析

本文所提出的全向平台主要应用于智能工厂室内外运行工况,如无人安防巡检、车间内人、机、料、环协同巡查,需要考虑全向平台在直线行驶、狭窄空间转向、不平整路面、车间闸口斜坡等环境时快速启停、过沟、过坎等动作过程中的动态稳定性问题。如图1所示为全向平台结构动态稳定性分析工况示意图。

图1 全向平台结构动态稳定性分析工况

1.2 全向平台结构设计方案

为了满足移动机器人复杂的工况和运行速度、定位精度等要求,本文采用如图2所示的结构优化设计方案。概念设计完成后,建立数学模型并预设设计变量,基于MATLAB平台进行参数化分析,获取对应结构如移动底盘、上装机构、末端执行机构等的设计参数,再以此为边界条件、以刚度最大重量最轻为优化目标进行结构拓扑优化设计,根据拓扑优化结果优化数字样机模型,并对数字样机模型进行有限元分析,再以各阶段所获得的参数为条件进行动力学分析,获取概念设计的最终参数;最后以工况条件下的各项指标要求评价标准判断是否满足移动机器人的设计要求,若不满足则重新预设设计变量进行分析,直至满足要求。

图2 移动机器人结构优化设计方案

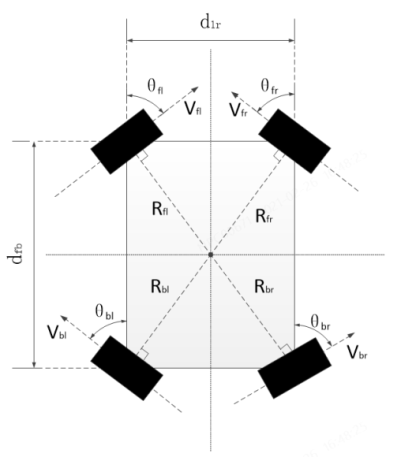

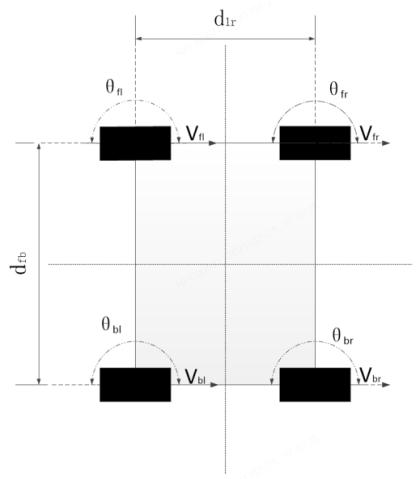

针对复杂工况的作业要求,本文采用了四轮独立驱动、独立转向的全向平台,如图3所示。同步采用了主动悬挂控制系统和主动刹车系统以提高运动过程的稳定性,可以确保移动机器人在正常直线移动、狭窄空间转弯、遇到障碍物、沟坎及车间闸门处斜坡路面等情况时均能稳定运行;此外为了确保驻车过程的平稳性,采用了电磁驻车系统,以确保移动机器人驻车时上装机构工作的稳定性。

图3 全向平台结构示意图

图4所示为全向平台的驱动示意图。其中图4.1为当全向平台线速度非零时四轮差分转向驱动示意图;图4.2为全向平台线速度为零即原地旋转驱动示意图;图4.3为全向平台四个轮毂电机的转角与车体平移角度一致,即移动机器人实现全向平移的驱动示意图。

图4.1 四轮差分转向驱动 图4.2原地旋转驱动 图4.3全向平移驱动

图4 全向平台驱动示意图

1.3全向平台运动控制方案

图5所示为本文全向平台的控制方案。主控模块采用单片机控制,工控机采用RS485与单片机通信,遥控手柄通过USB总线与单片机通信,IMU、BMS、警示喇叭、无线充电桩等外设传感器采用RS232或RS485与单片机通信;单片机运行实时操作系统(RTOS)根据上位机(工控机、遥控手柄)不同的控制参数,选择不同的驱动模型(四轮差分转向、原地旋转、全向平移)并转换为轮毂伺服电机的转速以及车轮转向电机带动轮毂电机的转角,再通过CAN总线下发RPDO指令,由轮毂伺服和转向伺服控制8个电机同步工作。单片机由TPDO实时监控底盘外设传感器数据、伺服状态和里程数据,再通过485-DMA上传到工控机,实现全向平台的控制。

图5 全向平台运动控制方案

为了满足移动机器人能快速灵活、安全平稳地进行启停、过沟、过坎等要求,以及驻车操作对机器人结构动态稳定性提出的严苛要求,在控制上基于非线性PID控制器与模糊控制混合算法相结合,结合四轮全转向动力学模型,采用一种具有多目标能力的自适应控制器,实现对舵轮姿态、速度、加速度之间的多目标自适应协调控制,实现较高的鲁棒性和动态特性,如图6所示。

图6 多目标自适应协调控制系统结构图

2 试验验证

基于本文提出的全向平台设计方法,设计了如图7.1所示的“望闻问切”移动巡检机器人,该机器人能在室外自然光照环境和室内光照条件下进行无人安防巡检,具有远程协作高清视频会议、消防温度感应、人脸识别、车牌识别、语音对讲、无线充电、地图自动切换等功能。进行了物理样机的实际生产加工,并且在广东利元亨智能装备股份有限公司厂内户外环境下进行了人、机、料、环的巡检试运行以及车间内仓储物料盘点作业和相关测试。图7.2所示为室外无人安防巡检示意图。

图7.1 数字样机模型 图7.2 物理样机室外巡检示意图

图7 “望闻问切”移动巡检机器人

如图8所示为“望闻问切”移动巡检机器人作业过程中界面部分实时监控画面,以及巡检任务指令执行情况实时更新结果。

图8 “望闻问切”巡检移动机器人实时巡检画面

测试结果表明,该移动巡检机器人满足1.5m/s的最大运行速度、±10mm导航定位精度、±25mm的沟坎通过能力以及10%爬坡能力的使用要求。

3 结论

本文提出了一种移动机器人的全向平台设计方法,包含结构设计和控制方案,基于所提出的方法设计、加工了一种移动巡检机器人,进行了实际运行效果的测试,结果表明本文提出的全向平台结合多目标自适应协调控制策略具有差分转向、原地旋转、全向运动控制以及车体快速侧向纠偏的功能,有效地实现了工厂内室外环境下多种复杂工况中的稳定运行。

参考文献

[1]蒋君侠,张圣麟,朱伟东,基于承载力分配法的多功能重载AGV结构优化[J].计算机集成制造系统,2020,26(8):2083-2091.

[2]曾紫辉,严天成,张驰.复杂环境下通用型移动机器人的设计[J].现代制造技术与装备,2021,57(08):20-21.

[3]张铁民,李辉辉,陈大为,等,多源传感器信息融合的农用小车路径跟踪导航系统[J].农业机械学报,2015,46(3):37-42.

[4]郑敏莹.某变电站智能巡视技术改造及应用[J].东北电力技术,2021,42(07):26-27+30.

[5]潘卫东,武霞,潘瑞.智能电厂新技术应用现状及发展前景[J].内蒙古电力技术,2018,36(03):83-88.

基金项目:广东省“智能机器人与装备制造”重大科技专项(2019B090919003)

通讯作者:陈德(1986-),在读博士,工程师,从事智能工厂整体解决方案设计、实施工作.