1火箭军装备部驻沈阳地区军事代表室 辽宁省沈阳市

摘要

轴流风扇是冷却塔的重要组成部分,通常具有较高的风量和风压。本文是以旋转直径不超过6m,全压不低于100Pa以及体积流量不低于75万m3/h作为设计指标,设计出轴流风扇的气动外形,包括弦长分布和扭角分布。通过数值模拟开展了气动性能计算,验证了外形设计的可靠性。

关键词:轴流风扇;外形设计;气动特性;数值模拟

引言

冷却塔是一种用水作为循环冷却剂,为了降低水温,就需要在总的系统里面吸收热量,然后被排放到大气中的装置。冷却塔充分利用了蒸发散热这一物理现象,在蒸发过程中,工业生产中产生的过剩热量被分散到外部系统中。冷却塔用途比较广泛,涉及注塑、发电、铝型材加工和汽轮机等各个领域。轴流风扇的工作原理即工作过程中形成的气流平行于风机的轴向流动,轴流风扇的应用领域很广,生活中最常见的依照轴流方式进行工作的有空调外机的风扇和电风扇。在工程中,轴流风扇的应用范围越来越广,轴流风扇使用在对压力的要求不高、但是对进口流量的要求很高的场合。轴流风扇一般设置有整流器,目前采用倾斜整流器叶片方法降低噪声比较普遍,在风机叶片表面实施非光滑的凸凹形态,也可以使得风机噪声降低。实际生活中也经常在离心式风机的叶片边缘和风机涡壳内侧壁面上设置非光滑形态[1],因为该形态的风机比常规风机产生的噪声少[2]。通过对轴流风扇叶片进行气动优化设计,可以提高其气动性能及低噪声水平[3]。目前对轴流风机气动性能的研究分析主要有三种方法,理论分析法、实验分析法和数值模拟法[4]。轴流风机实验设计方法复杂且成本高,设计效率低,设计周期也较长,另外设计者的经验是否丰富也会影响到设计结果[5]。轴流风机的设计过程需要反复验证,并针对原设计的不足之处进行改进,为了使叶轮与电机能相互匹配,要基于风机气动设计流程设计了风机的叶轮[6]。本文设计了一种冷却塔散热轴流风扇,并用数值模拟方法对其气动性能进行了计算。

本文轴流风扇设计指标及气动外形

2.1设计指标:

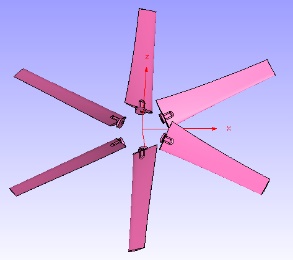

根据实际需要和客观条件,轴流风扇的设计要求,包括叶片数目、旋转直径等外形参数以及全压、流量和功率等性能参数如下:叶片数目为6片,旋转直径为5.94m,全压100Pa,体积流量75万m3/h,转速为165rpm,功率不高于37kW,叶片截面翼型选取NACA4415。

2.2轴流风扇桨叶气动外形:

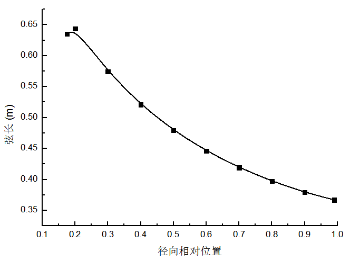

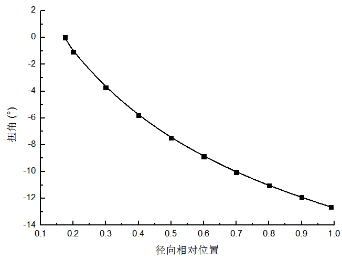

根据设计指标和基于轴流风扇的气动设计方法得出桨叶的气动外形,包括弦长径向分布和扭矩径向分布,见图1(a)和图1(b)。可以看出弦长随径向位置的增大而逐渐减小,叶根部分弦长较大,叶根处的弦长为0.635m,叶尖部分弦长较小,叶尖处的弦长为0.367m;从图2.1(b)可以看出,以叶根处剖面翼型为基准,从叶根到叶尖的扭角慢慢减小,即从叶根处基准0°减小到-12.65°。叶片的安装角定义为叶根剖面弦向与旋转平面的夹角,设计安装角为30°。

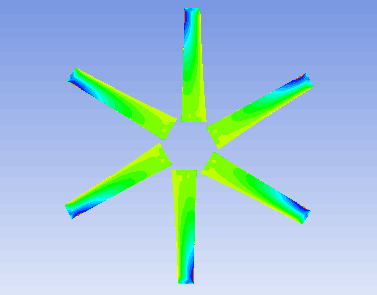

(a)弦长 (b)扭角 (c)轴流风扇图

图1参数沿径向分布曲线及轴流风扇图

轴流风扇气动特性数值模拟

3.1 数值计算模型及网格划分

计算模型为六叶片桨叶在给定安装角下组成的轴流风扇。将轴流风扇放置在管道流中模拟其气动性能,轴流风扇上游计算域轴向长度为10倍旋转直径,下游计算域的轴向长度为30倍旋转直径。网格采用混合网格,总计算域的网格数500万。利用旋转坐标系法模拟轴流风扇的转动。

速度入口边界条件:主要是适用于不可压缩流,由于速度入口边界条件允许驻点条件浮动,假设将速度入口边界条件应用于可压缩流,那么就将会形成非物理结论。通过已知的流量和进口截面积得到速度。

压力出口边界条件:当需要在模型出口或者模型无穷远处设定压力时,需要用到压力出口边界条件。定义出口的压力为大气压,相对压力为0Pa。

壁面边界条件:当速度入口边界条件和压力出口边界条件设置完以后,往往还需要设置模型表面的边界条件,即壁面边界条件。此条件一般将所设置表面的温度、流体之间的换热、以及与外界的辐射等参数固定不变。将轴流风扇表面和计算域管道表面设置为壁面条件。

数值模拟在设计安装角30°下不同流量轴流风扇的气动性能,计算工况包括流量为55~100万m3/h,共计 8个工况。

3.2 计算结果与分析:

3.2.1轴流风扇气动性能

在设计安装角为30°的条件下,流量为55万m3/h至65万m3/h时,扭矩是递增的关系,流量为65万m3/h时的扭矩最大,为2022.3N·m,之后随着流量的增加,扭矩逐渐减小,详见如图2(a)。在设安装角为30°的条件下,在研究范围内,当流量为55万m3/h时,全压为139.75Pa是最大的,之后随着体积流量的增加,全压是逐渐降低的,逐渐趋于平缓,在研究范围内,体积流量为55万m3/h的时候全压是最大的,详见如图2(b)所示。在流量75万m

3/h时,全压为128.16Pa,功率为34.63kW,满足设计指标的要求。

(a)扭矩 (b)全压

图2 扭矩和全压随流量的变化关系

3.2.2下轴流风扇桨叶表面压力分布

在安装角是30°,流量是75万m3/h的条件下,轴流风扇桨叶表面压力分布如图3所示。左侧是叶片压力面的压力分布,除了叶根处受到较低吸力的作用,其余部分都受到压力的作用,并且从叶根到叶尖压力逐渐增加,尤其是靠近叶尖前缘的压力最大。图3右侧是叶片吸力面的压力分布,可以看出整个叶片吸力面均受到吸力的作用,吸力大小由叶根到叶尖逐渐增大,在叶尖区域前缘部分存在吸力峰值。

图3 安装角30°流量75万m3/h工况下的压力面和吸力面的压力分布

总结

本文首先介绍了冷却塔的概念、工作原理和冷却塔的用途,然后介绍了轴流风扇的相关概念和工作原理。接下来进行的是根据设计指标对轴流风扇叶片进行了气动外形设计,最后通过数值仿真计算了轴流风扇的气动性能。

(1)本文设计的旋转直径5.96m,转速165rpm的六叶片轴流风扇在功率34.63kW下能够实现75万m3/h的流量和128.16Pa的全压。

(2)通过分析轴流风扇叶片吸力面和压力面的压力分布,压力分布比较合理。

参考文献:

[1] 东田匡史. 离心式送风机的叶轮及具备该叶轮的离心式送风机: CN, CN 1395045 A[P]. 2003.

[2] 刘庆萍. 轴流风机叶片仿生降噪研究[D]. 吉林大学, 2006.

[3] 孟庆明, 李光里. 风洞风扇桨叶低噪声优化设计及实验研究[J]. 沈阳航空航天大学学报, 2008, 25(4):9-12.

[4] 芮正明. 基于 CFD 的风扇及叶轮流场仿真与优化[D]. 南京: 东南大学, 2016, 3-4

[5] 曾庭卫. 轴流风机的设计研究及CAD软件开发[D]. 浙江大学, 2006.

[6] 陈文朴,苏伟,郑文鹏,陈宝.轴流风机气动性能模拟及实验验证[J].微特电机,2022,50(02):36-40+46.