广东粤电新丰江发电有限责任公司 广东 河源 517021

摘要:主要介绍长潭发电公司1号机组在特定负荷工况下运行时大轴法兰补气孔出现甩水现象,技术人员结合混流式机组运行特点和转轮内部细微结构深入分析,找出问题的原因所在,并利用转轮补气腔内有限空间设计了专用工件,解决了甩水问题,为机组安全运行提供了重要保障。

关键词:补气孔;大轴中心孔;补气腔;大轴补气阀

基本情况

广东粤电长潭发电有限责任公司(原名长潭水电站),水库位于韩江上游支流石窟河主流上,全长150 km,流域面积3681km2,水库集雨面积1990km2,总库容1.72亿m3,是以发电为主的一宗大型水库,工程于1978年动工兴建,1987年1月下闸蓄水,同年5月发电,发电装机60MW (4×15MW),年发电量1.5亿kw·h,水轮机型号:HL250—LJ—225,最大水头: 46.7m,设计水头:42m,最小水头:34.1m,吸出高度:-2m,额定转速:214.3280 r/min。。该机型的补气方式是:a)在尾水管内装有自然补气的短管补气装置;b) 在水轮机轴底部装有 1个Ф100 mm 的吸力空气阀(大轴补气阀);c) 在顶盖处装有2个 Ф150 mm 的真空破灭阀。大轴补气的补气口设在水机轴联接法兰处呈十字方向布置,每个补气口的直径Ф25 mm, 轴的长度为 3.1 m,中心孔直径为Ф120 mm。

1号机组于2020年进行了A级检修(也称大修),2020年12月29日检修完工交系统,当时上游水位 139.06米,下游水位 100.95米,分别在10MW 、12.16MW、12.55MW 工况下开机试运行,大轴补气阀补气孔无出现甩水现象。交系统后进入备用,期间常在低效率工况下运行,运行共约 0.7小时,分别于2021年3月30日带10.68MW负荷运行0.5小时,当时上游水位137.94米,下游水位100.86米,于4月23日带1.5MW负荷运行0.2小时,当时上游水位136.02米,下游水位100.79米,于2021年 5 月 14 日带12.0MW负荷时出现甩水,当时上游水位139.85米,下游水位100.68米,导叶开度86%。水从大轴法兰四个补气孔甩出,将水车室形成淋浴房那样的水雾,可能引起水导轴承上油盆进水、调速系统漏油箱进水,使水导轴承烧瓦或机械构件锈蚀等问题,严重威胁机组运行安全。

甩水问题查找与分析

大轴补气装置由补气孔、大轴中心孔、补气腔、补气阀等构成,整个补气通道出现进水,按以往惯例原因多出在大轴补气阀处,补气阀因安装时不贴合产生缝隙或弹簧疲劳卡阻不能适时关闭等原因也会出现进水后甩出,以往进行过此类抢修,所以首先排查大轴补气阀,此次大修更换过大轴补气阀(旧阀使用多年,局部严重生锈,弹簧力疲劳,密封老化)2021年 5 月 20 日对大轴补气阀进行检查并重装:补气阀凸台圆外径由φ168mm加工减小到φ165mm(补气阀基座配合内径为φ170mm),防止安装时不贴合形成鏠隙;拆下来的大轴补气阀弹簧预紧力测量值为17kg也未明显偏离标准值,将大轴补气阀弹簧预紧力调整到19Kg(标准值为15~16kg开启10mm),阀腔内装水检查,历时40分钟无渗水。回装后于2021年5月21日14:30带负荷13.0MW运行1小时(上游水位140.11 m,下游水位100.83 m,导叶开度93.1%)大轴补气孔不甩水;2021年5月25日8:40带负荷12.3~11.9MW运行7.5小时(上游水位140.88~139.99m,下游水位100.86~100.84m,导叶开度86.3~82.0%)不甩水;2021年5月26日8:56带负荷12.2MW运行10分钟后(上游水位139.88 m,下游水位100.90 m,导叶开度86.1%)时甩水,减负荷至10.3MW(导叶开度72.1%)不甩水,加负荷至12.9MW(导叶开度94.4%)运行10分钟不甩水,可以判断甩水的特点是在当时的水位下,导叶开度在达到86%和负荷12.MW特定工况下出现甩水。

经过对大轴补气阀的处理、调整和重装,排除补气阀设备自身或安装等原因造成水从补气阀各部进入补气通道,当与惯例常例出现不同,排查一度陷入停滞,经过聚思广益,大胆假设补气通道内有其它地方进水,根据混流式机组运行特点,可以分析出为什么会在运行特定工况下出现甩水:首先机组静态时导叶全关,补气通道连通的是下游水位,虽然设计吸出高度-2m,但大轴的长度有 3.1 m,所以就算补气通道进水也只和尾水水位持平,不会高过补气孔高度,解释了静态时大轴补气孔不出水;随着导叶打开,转轮室水压连通的是上游水位,进入补气通道的水就会和上游水位持平,由于混流式机组运行特点是在大部分工况下转轮下部会形成不同的空腔蜗带,大轴补气阀受空腔蜗带真空压差打开补气阀,进入补气通道里的水又从打开的补气阀排入尾水,当导叶开度86%时,刚好是机组的最优工况,大轴补气阀受自身弹簧力自然闭合,进入补气通道里面的水无法从补气阀排出,只能从补气孔排出,随着机组运行旋转,形成甩水现象。

查阅图纸,可以看出补气通道内有三处可能进水点:①大轴与转轮联接组合面:此组合面光洁度和加工精度较高,此处为刚性接触未设计密封;②大轴与转轮连接键:此处设计4mm平板橡胶密封,检修人员坚持说没有漏装,已无法查看;③泄水锥本体和泄水锥与转轮组合面。三处疑点分析:①排除泄水锥本体,清除表面油漆,详细检查泄水锥表面锈蚀较严重但未发现明显裂纹或锈蚀穿孔问题,泄水锥与转轮组合面未分解过,经长年锈蚀融合,不拆反而不破坏年久锈蚀融合形成的密封,这处漏水可能性较小;②大轴与转轮分解过,大轴与转轮的法兰端面不平度小于0.03mm,止口的配合间隙0.02~0.04mm,组装时有可能有异物掉入,导致组合面未能贴紧密,重点部位把关较严,且组合螺丝经过打伸长,合鏠处经过0.02mm塞尺检查,此处可能性也较小;③大轴与转轮之间的键连接处密封漏装或选用密封厚度不当,此处漏水可能性较大。

为了继续查找进水点,再制定了两套排查方案:①采用反向思维,进水的地方也会漏水,在停机检修状态下,通过水车室大轴补气孔向大轴内灌水,然后在尾水搭设架台观察漏水情况;②水可能冲不破漏水点(因为轴长3m,灌满水压才0.03Mpa),就启用第二方案,自制一块堵板,代替大轴补气阀堵死轴心孔,开机运行观察甩水情况。结果2021年7月13日,实施第一方案时就确认了漏水点,通过水车室大轴补气孔向大轴内灌水,然后在尾水搭设架台观察漏水情况,水还没完全加满,转轮与大轴法兰面缝隙流出的水从转轮上冠减压孔漏出,从而确认进水点是大轴与转轮联接法兰组合面或键连接处。

甩水问题处理

确定进水点后,对大轴与转轮联接法兰组合面及键连接处进行封堵难度很大,机组不解体就没有施工的空间,若分解转轮,处理密封,试水不漏后重装,这种方法的优点是处理彻底,稳定可靠再无隐忧,缺点是工期将要30天左右,成本高相当于重新一次大修;封堵补气孔,取消补气通道,补气阀随之失效,这种方法的优点是施工简单、快捷、零成本,缺点是增加机组运行中出现的空腔气蚀和空腔引起的机组振动等危害;避开甩水工况下运行,甩水工况是最优工况,长期避开最优工况下运行,对机组不利,随着上游水位变化,最优工况也会变化,增加了运行操作调节难度。

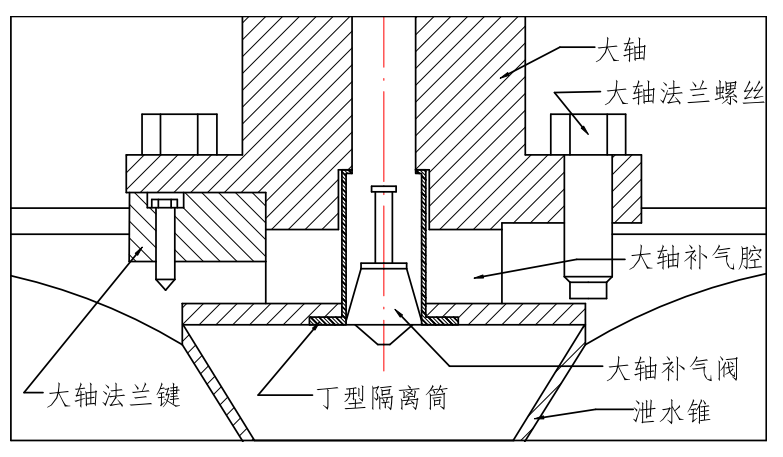

经过多次讨论,得出一套折中的办法,既不大修也不取消补气孔,设计一个截面呈丁字型的不锈钢圆筒对补气腔进行封水隔离,安装位置见图1,其上端抵住补气腔与大轴中心孔过渡台阶上,并开密封槽加圆型橡胶条密封,下端利用大轴补气阀基座法兰锁紧,法兰用平板橡胶密封,将水封堵在圆筒外,圆筒内仍装大轴补气阀。此处理方案在C修期间进行,不用另外申请专项工期,但在设计上配合尺寸要恰到好处,会遇到图纸和实际尺寸偏差,安装空间局限等问题,同时要兼顾可靠稳定和耐用性。从开机试运行效果来看,此次设计改造使用了丁型隔离筒达到了止水目的和开机稳定性的要求,耐用性丁型隔离筒身采用不锈钢材质,不易锈蚀,密封材料到下一个大修检修周期需更换1~2次,做到了面面俱到不留手尾。

图1:丁字型隔离筒在大轴补气腔内安装简图

结束语

遇到问题大拆大解或简单应付都不是检修人应有的态度,先从惯例常例出发,再深入原理和内部结构,广泛听取技术人员、现场操作人员意见、全方位综合思考的工作方法,全过程涉及分析判断、图纸查阅、方案制定、工件设计、加工工艺选择、安装安全质量管理控制,对检修问题的解决具有一定的参考作用。

作者简介:魏雪友(1981),男,广东龙川人。工程师,主要从事水力发电机械检修工作,yowaywei@163.com。