(沈阳航空航天大学 民用航空学院 辽宁沈阳 110136)

摘要

陶瓷基点阵结构复合材料因其具有高强度、高模量、低密度、耐高温、耐磨耐蚀和韧性好等多种优良性能,成功地应用于一些典型的航空部件。为解决高速飞行器的防热需求,本文以一种陶瓷基点阵复合材料热防护结构研究对象,通过数值模拟仿真分析并研究热防护板工况。研究表明,边界隔热性能因传热方向的变化而发生改变,并且热传导和热辐射会对传热产生较大影响。

关键词:点阵结构;复合材料;热防护板;传热性能;

0.引言

点阵结构是一类有序的超轻多孔材料,通常由上面板、下面板和中间芯子层组成,其具有结构能力强、孔隙率高、比强高度、比刚度高、质量高等优点,是为集中反映结构的周期性而引入的一个概念[1]。目前,国内外对点阵式结构的热性能研究正在进行,主要是对热传导的理论分析、环境温度场的分析以及强制对流下的点阵式结构的热传导和热应力分析[2]。功能梯度材料能够降低热应力,可以应用于高温环境,特别适用于材料两侧温差较大的环境[3]。因此,开展点阵结构设计与传热性能研究具有重要的意义。

基于现有的相关文献,仅对陶瓷基点阵结构的一部分进行传热性能的分析[4]。点阵结构由上、下面板和芯子杆组成,各个芯子杆截面形状和尺寸一样,如图1所示。为了分析温度边界大小对热防护板传热系数的影响,设计改变材料的胞元杆宽度,其他尺寸不变,得出不同胞元杆宽度的热防护板,研究尺寸结构会对其传热性能的影响。

![SOLIDWORKS Premium 2016 x64 版 - [装配体5]](/convert/2022-11-02/file_166737371652515252.001.png)

图1点阵结构示意图

1.点阵结构有限元分析

1.1稳态温度场有限元结果分析

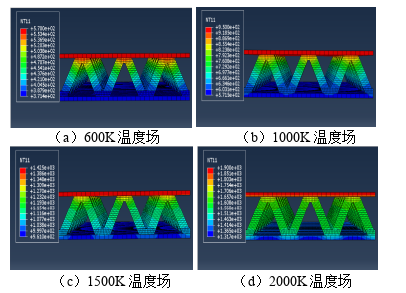

为了研究在温度边界条件600K、1000K、1500K、2000K下陶瓷基点阵结构复合材料的稳态温度场分布,对在不同温度边界条件下陶瓷基点阵结构复合材料的稳态温度场分布进行了有限元分析,实验结果如图2所示。

图2不同温度边界条件的稳态温度场

结果表明,不同边界条件下传递的温度是从上底板向下底板方向逐渐进行;同时,在四种温度边界条件下的处于稳态的温度场中时等温线的分布是沿着从上底板向下面板方向逐渐减少的,而且四种温度边界条件下的陶瓷基点阵结构复合材料内部夹层结构在上底板与芯子层连接处温度较高。并且随着不同温度边界条件的升高导致上、下底板温度增加,陶瓷基点阵结构复合材料的边界隔热温度也逐渐升高。

1.2瞬态温度场有限元结果分析

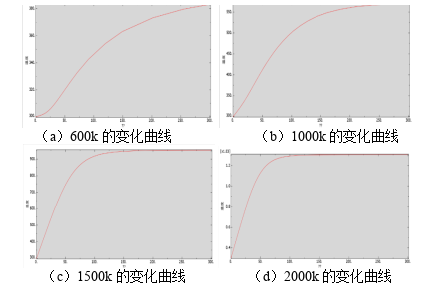

在陶瓷基点阵结构下设置上底板的温度边界为(600K、1000K、1500K、2000K)时,结构的温度场变化为瞬态,图3为不同温度下陶瓷基点阵结构的下底板的平均温度与传递热量的时间关系曲线。

图3不同温度下平均温度与时间关系曲线

实验结果表明,在不同瞬态温度场中,热防护板在传递热量的开始阶段升温较快,由于下底板的温度分布较均匀,因此下底板的温差较小。当传热时间的逐渐增长,热防护板的下底板温度增加的幅度逐渐减小;随着温度边界的升高,热防护板的下表面温度增长速率变小。

2.点阵结构传热系数的影响因素

2.1温度边界条件对胞元杆点阵结构传热系数的影响

传热系数也被称之为“总传热系数”,当材料处于稳态的传热状态时,于所计算都材料两侧的空气温度差值为一摄氏度的情况,单位时间内通过材料的单位面积传导出的热量大小。

传热系数与材料有关,而且与具体的实验过程密切相关,而传热系数也是影响传热过程强度的重要因素。使用材料的传热系数来分析传热的板状结构的传热特性,其传热系数的计算方法如下,但分析只限于材料达到稳定状态,通常,热交换是三个不间断的传热过程:先是在高温端的传热,从外部空气向高温端传热;再将高温板通过平板传递到低温板上;最终将热量通过低温板传递到外部的空气中。由于该过程是一个稳定的过程,因此,经过各个环节的热流量都是一样的。

由于陶瓷基点阵结构是空心的,它的内部存在着对流和辐射的换热,与固体板有很大的区别,所以,它不能被看作是一个整体,因此,它的传热系数应该是通过它的结构达到稳定状态后的温度场而得到的,其传热系数是在稳态传热条件下,结构两侧空气温差为1°,单位时间内通过单位面积传递的热量。即公式(1):

![]() (1)

(1)

在此式中,![]() 是结构传热到达稳态以后通过其下底板的热通量,热通量的单位为W,Ta是上底板的平均温度,温度单位为K,Tb是下底板的平均温度,温度单位为K,A是底板的面积,面积单位为m2,K为传热系数,传热系数的单位为W/(m2·K)。

是结构传热到达稳态以后通过其下底板的热通量,热通量的单位为W,Ta是上底板的平均温度,温度单位为K,Tb是下底板的平均温度,温度单位为K,A是底板的面积,面积单位为m2,K为传热系数,传热系数的单位为W/(m2·K)。

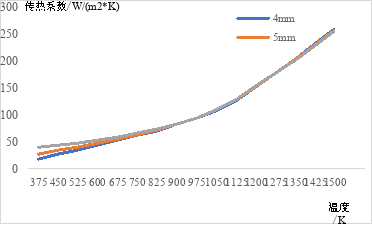

选取三种不同的胞元杆宽度(4mm,5mm,6mm)的陶瓷基点阵结构复合材料并对结构的上底板施加了不同的温度边界条件,得出其传热达到稳态后通过结构底面的热通量和上底板和下底板的平均温度。通过传热公式计算得出不同的胞元杆宽度的点阵结构的传热系数,分析得出上底板温度条件对于其传热系数的影响。根据实验数据整理得不同的胞元杆宽度的点阵结构的传热系数的变化曲线,如图4所示。

图4传热系数的变化曲线

从曲线图中可以分析出,上底板温度升高,不同宽度的胞元杆结构传热系数均增加。对比不同宽度的胞元杆元结果,在温度较高的情况下,胞元杆的宽度增加,结构传热系数降低,传热受热辐射作用,热辐射的传热效果变大,热传导的传热效果变小,使得材料隔热性能增加;反之,胞元杆的宽度变小,结构传热系数增加,热辐射的传热效果变小,材料传热性能增加。

2.2 内部表面辐射的发射率对结构传热性能的影响

采用控制变量的方法,选择使用同一个结构,边界条件为600K,其所处环境温度为定值,选取结构内部表面不同辐射发射率,分别计算出结构的传热系数,分析出发射率对于传热系数造成的影响,如下图5所示。

图5辐射发射率不同的结构的温度场分布

结果表明热防护板的内部表面辐射发射率辐射发射率增加,其传热系数增加。当发射率较低的情况下,可以降低热防护板的传热系数,从而提高陶瓷基点阵结构的隔热性能;在结构上表面温度边界条件为定值时,发射率从0.2上升到1时,结构的传热系数逐渐增加。当结构在温度较高的环境中,可以使用辐射发射率偏低的内部涂层材料,用其来降低结构的传热系数,进而提高结构的隔热能力。

3.结论

为了让飞机适应恶劣的工作环境,更好地服务于人类,飞机的隔热、防热问题对于飞机的设计与安全具有重要意义。本文利用有限元数值分析和理论相结合的研究方法,对陶瓷基点阵结构复合材料热防护板的传热性能进行分析和研究,主要内容如下:

(1)处于稳态的温度场中时传热是从上底板向下底板方向逐渐进行,随着这温度边界条件的升高导致上、下底板温度增加,边界隔热温度也逐渐增大。

(2)温度边界的增加在传递热量的开始阶段升温较快,随着温度边界的升高,热防护板的下表面温度增长速率变小。

(3)热传导和热辐射均会对传热产生作用。在温度较低的情况下,结构受热传导作用,传热系数会随胞元杆的宽度增加而提高,材料隔热性能下降,热传导的效果变大,隔热效果变小。

(4)结构内部辐射发射率越高,传热系数越高,隔热性能越低,当结构在温度较高的环境中,可以使用辐射发射率偏低的内部涂层材料,用其来降低结构的传热系数,进而提高结构的隔热能力。

感谢辽宁省教育厅系列项目(JYT2020121,JYT2020153)航空科学基金项目(2020Z006054002)校博启动项目(20YB17)

参考文献

[1]B. Zhu, Y. J. Cai. A strain rate-dependent enhanced continuum model for elastic-plastic impact response of metal-ceramic functionally graded composites[J]. International Journal of Impact Engineering, 2019, 133(C).

[2]Zhang Benyang, Sui Tianyi, Lin Bin, Zheng Wei, Li Shipeng, Fang Sheng, Huang Yun, Feng Yuqun. Drilling process of Cf/SiC ceramic matrix composites: cutting force modeling, machining quality and PCD tool wear analysis[J]. Journal of Materials Processing Technology, 2022(prepublish).

[3]Roßdeutscher Jan, Mechnich Peter, Flucht Ferdinand, Shi Yuan, Jemmali Raouf. Mechanical and Microstructural Assessment of Inhomogeneities in Oxide Ceramic Matrix Composites Detected by Air-Coupled Ultrasound Inspection[J]. Journal of Composites Science, 2021, 5(11).

[4]Science - Materials Science; Beijing University of Technology Reports Findings in Materials Science (Fabrication of Fine and Complex Lattice Structure Al2o3 Ceramic By Digital Light Processing 3d Printing Technology)[J]. Journal of Engineering, 2020.