江苏永钢集团有限公司

摘要:随着科技进步,传统思维模式的局限性开始体现出来。本文结合冶金企业自身特点,结合外部先进经验,让管理理念能够有效落地,让标准化作业流程、管理制度提高企业的活力。

关键词:标准化作业;冶金设备;维修管理

一、冶金设备特点

(一)连续性

冶金过程各个系统之间连续作业,相互配合,工序之间紧密连接,能够保证整体生产的连贯,从开始运输钢铁厂的铁水,到形成钢水,最后变成方坯和板坯,三个流程紧密相连,通过运输系统进行紧密串联。在整个冶金设备系统运转过程中,一旦某个环节出现卡顿现象,那么整个产线可能会出现运转失效问题。特别是在钢水炼制过程中,要保持钢水的温度、产量和运输过程的高速性,一旦连接不紧密,容易导致比较重大的生产损失,甚至会有一些安全隐患。

(二)节奏性

虽然冶金设备运转过程中要保持一定的连续性,不过各个工序之间需要保持一定的节奏,否则否则会导致生产紧张,产生安全隐患和设备故障。所以在设备紧密配合之前,要安排一定的生产节奏,例如。每个工序衔接的间隔时间,每个设备工作的运转时间,都需要进行科学化合理升级。如今,重工业主要板块在冶金行业,人员众多,组织庞大,需要在安排生产节奏的过程中做到失误率低,安排合理化。一旦任何一个工序出现停产,哪怕是停产一小时,都会造成后续的生产损失,其产生的经济损失无法估量。为了保持节奏化的。生产结构的合理化设置,对设备的管理要求非常严格,因为冶金工业实现了很大程度的自动化,机械生产整个流水线的。运转都是通过设备的互相连接,特别是转炉设备的管理就非常重要,其运转的关键在于轻动系统的动作,通过除尘系统进行尘土的收集,冷却的制动也很重要。这一设备保护过程能保证铁水到钢水的形成过程,拥有比较大的效率。再比如,机械需要润滑系统的传动作用,减少设备的磨损。这些设备管理方式和维修方式都需要进行常态化设置,以保证系统运转过程中不会发生设备故障。

(三)危险性

在冶金设备运行过程中,检修的危险性也很高,因为钢铁炼制的冶金设备,从铁水的生产到钢钢水的冶炼,伴随着高温和辐射。我们以转炉过程为例,转炉机械设备空间结构比较立体化,体积比较大型,在维修过程中会伴随着比较多的危险因素,检修过程涉及到机械设备的起重、电气化工作铆焊作业面。作业面积随着机械设备的立体化分布,呈现出一定的变化性,而且检修过程一般是高空作业,环境比较密封,空间有限,临边作业比较多,还要面临现场工作的很多突发状况在。作业环境的复杂条件下,需要维修人员和设备检测人员进行危险因素识别,针对这些危险源建立一定的防范措施,将主要的关键危险因素和全面化因素进行仔细分析,在作业前要对人员进行严密的培训,规范其作业内容和作业流程,而规范性作业也体现出标准化生产的关键因素。

二、冶金设备标准化操作内容

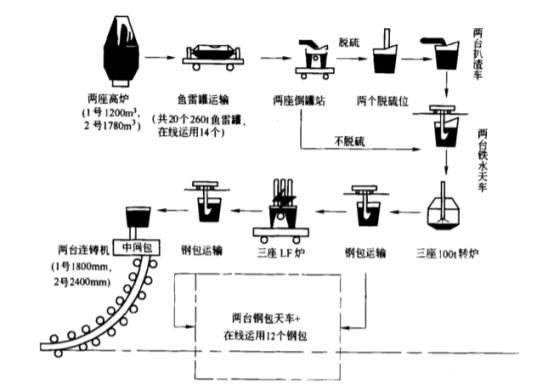

我们以铁水的炼制过程为例:

(一)如果每个高炉配置两个罐进行炼制,每个车间配置两个高炉,那么多个炼罐可以完成出体量的要求。这是这是高炉,这是高炉系统运转的标准化设计内容。在这个过程中,关键是对铸铁量缓冲量的设计,要保持在缓冲量要达到出铁量的百分之。

(二)高炉炼制铁水之后,需要进行鱼雷罐运输,运输距离尽量设置的短一些。从鱼雷罐运输到钢铁厂的厂房,一般距离会设计在500米左右,要求在15分钟内完成运输。在钢铁厂的铁水处理过程中,一般要对铁水进行预处理,通过喷吹镁基脱硫剂脱硫设备及扒渣车进行预处理。

(三)兑铁过程中,因为铁水的总量、温度和含硫量变化不大,所以对这一部分波动因素可以采取常春常规化的操作,但是工人的操作时间呈现出时间的波动性,是比较难以控制的因素。比如,在鱼雷罐向铁水包注水的过程中,往往不能实现稳定化。首先,注水量不能保持稳定性。因为在注水过程中,需要不停的转动鱼雷管,每一次注水都需要转动两到五次鱼雷罐,在这个时候,工人的操作时间呈现出多样化的特征。再次注水完毕之后,一旦铁水没有达到所需的铁水量,就要启动另一个鱼雷,再次向铁水包注水。这导致了时间衔接性的问题。以上两个原因导致兑铁过程中,时间波动性比较大,这会导致每天停水经过脱硫站脱硫的包数只能占每天总量的20%左右。脱硫站的工作效能无法得到有效的发挥,其潜力无法得到完整的发挥。

(四)

转炉合理冶炼周期,正常冶炼情况下为35'40”,优化为36min。但如果铁水Si含量偏高

(Si>0.6%),则需要采取双渣操作,根据渣量多少,在36min的基础上,相应增加4~6min的转炉冶炼操作时间。

(五)LF各个操作段优化时间表

前软吹时间保持在三分钟左右,吊包到加热运输时间保持在两分钟左右,加热位处理时间保持在23分钟,加热位到吊包运输保持在两分钟左右后,软吹时间保持在12分钟左右。

(六)炼钢厂连铸机工序比较单一,浇筑炉数一般和浇筑断面成正比,连铸机浇铸断面最大为1800mm×250mm,可以连浇19~21炉。如果连铸机浇铸断面为2500mm×320mm,一般

连浇数可以达到24~26炉。连铸机操作时间和浇铸周期相对比较稳定,浇铸周期主要分布在30分钟左右为宜。

三、标准化作业的管理内容

(一)制度标准化

冶金企业因为发展历史比较悠久,组织机构比较庞大,这会导致管理人员的流动性比较大,一旦管理人员发生变动,相关的管理条例会发生相应的变动。不同的车间会进行新一轮的管理办法制定,科室和班组作业的管理规则也会发生相应的变化,这会导致管理制度呈现出新旧交替的杂乱而多变。所以,保持管理层的稳定性是解决引标准化的重要因素。管理理念和管理制度要保持长时期的稳定性。首先,需要梳理历史管理制度,选择适合冶金企业长期发展的稳定性制度。以车间为单位进行制度梳理,剔除无用的、陈旧的管理制度,并对叠加制度进行合并。其次,要尽量使管理制度呈现出精简和细化的原则。对重要的管理制度进行有效提取,对缺少的管理制度进行全面补充。第三,管理制度要体现出明确的考核原则,考核标准尽量做到量化,可以通过岗位履职清单,明确各个岗位的具体工作内容和工作职责,以做到考核量化的标准化参考。

(二)过程保准化

过程标准化主要包括技术标准和安全标准。在技术标准的落实过程中,需要根据冶金技术三大原则进行每一道工序的具体技术落地执行,它包括“给油脂标准”、“点检标准”和“技术维修”标准,要将这些要点进行可操作性化转换。每一个要点的执行必须要有具体的数值可以参考,避免制度执行过程中假大空。不能够真正产生效率化;而安全标准的的落地执行是设备管理过程中和管理制度过程标准化过程中最重要的一个环节,特别是对危险源的识别要做到防范和预防。要对各个危险源形成纸板文件,每个危险源的具体安全管理要进行作业指导书编制,并且要将这些纸板文件进行可视化操作。

(三)现场标准化

现场标准化主要是针对一些零发的事件进行管理,标准化落实的过程。因为冶金设备管理过程中粉尘高温比较大,所以容易产生很多突发性事件。如何对这部分工作进行标准化执行与管理,需要注重以下几个方面的内容:一、设备管理工具要进行科学化管理,专人专岗负责根据。根据现场设备场地的空间分布情况,环境影响情况进行工具和设备的整齐摆放;其次,对作业区和休息区要进行明确划分,实现人员流动过程中危险因素的隔离,并且在一些重点、关键的危险源附近要存放一些备件和工具;其三,突发情况一旦发生,要在逃生通道设立一些标准化操作方式机制,首先要绘制专门的逃生通道,并且实现逃生路线的设计与设置。

总结

在冶金设备标准化管理过程中,首先要根据企业自身特点,结合外部先进经验,让管理理念能够有效落地,从而提高企业的活力,其次要实现设备管理和维修过程的标准化,最后要实现设备运转过程中的节奏化和高效性。

参考文献:

[1]王旭蛟. 浅谈标准化作业在冶金设备维修管理中的应用[J]. 中国金属通报, 2021.

[2]张海峰, 王遗清, 叶国钦. 提高设备作业率的有效手段[J]. 冶金标准化与质量, 2001, 39(002):24-25.

[3]胡觉凡, 孟春. 我国冶金设备行业标准化工作情况[C]// 重型机械科技论坛暨重型机械理事会成立大会. 中国重型机械工业协会;重型机械编辑部, 2010.