中航西安飞机工业集团股份有限公司 陕西省西安市阎良区 710089

【摘 要】现阶段,飞机产品生产现状为多构型并行生产,在不建立新的生产线的情况下,受多方面因素制约,如何合理的平衡多构型飞机产品项目计划对生产交付能否按期完成有很大影响。现计划进行B构型产品研制,由于A构型与B构型混线生产,B构型的研制对现有A构型批生产产生较大冲击。本文主要论证在多种生产条件限制下,多构型飞机产品如何最大化利用产能,进行项目计划管控,完成项目交付任务。

【关键词】多构型飞机;项目计划

1、引言

根据产品交付要求,计划限定时间内完成B构型飞机产品研制,与此同时A构批生产交付数量不变。为保证B构型首架研制顺利进行,需在指定时间内完成装配型架更改,按交付节点完成装配任务,A构型批生产项目计划将受B构型研制冲击,无法按原定计划进行项目管控。下面将探究如何尽可能降低B构型研制对A构型批生产的影响,确保各构型生产任务圆满完成。

2、生产现状调查

A构型为批量生产飞机产品,B构型为新机研制飞机产品,生产线建设方案为保持现有生产线不变,通过调查生产现状,生产现场装配型架仅有1套,装配工人仅1个班组单班进行装配工作。为达到A构型/B构型混线生产的目标,现有装配型架需进行更改。以下主要从工装、人员、装配流程等方面分析B构型产品研制对A构型产品项目计划的影响。

2.1产品更改

通过分析A和B构型产品的相同点及差异性,A和B构型飞机产品结构相似,部分零组件外形及相关尺寸存在更改,装配制孔类型、位置及数量存在变化,装配工作量增加,各型架装配周期加长。

2.2装配流程

通过深入分析A构型飞机产品装配流程,各站位装配存在串并行关系,其关键路径为:1号型架装配-3号型架装配-5号型架装配-7号型架装配-架外装配,详见下图红色部分,其余为并行工序。考虑新机研制存在不确定因素,B构型研制节拍较A构型批生产节拍有所增加。因此B构型各阶段装配周期计划为1、2号型架装配5天,3、4号型架装配6天,5、6、8、9、10号型架装配7天,7号型架装配7天,架外装配4天。A和B构型装配流程及生产节拍如下图。

装配流程及节拍图

2.3人员配置

B构型装配操作人员与A构型装配人员操作现有配置相同,仅1个班组单班进行装配工作。B构型研制过程中操作人员无法开展A构型生产装配。

2.4型架更改

通过对B构型更改内容分析,共涉及7台装配型架更改。型架返修人员为1个班组单班工作,7台型架需按装配优先级进行型架返修计划编制,开展型架返修工作。工装更改时间内无法进行A构型后缘对应型架装配工作,导致原有A构型无法进行生产装配。综合考量装配流程、型架更改周期、型架装配和产品装配人员配置等因素,按照装配优先级及关键路径,制定各型架更改计划。

2.5工装切换

为降低对项目计划的影响,由于A和B构型装配型架存在专用的部分,装配型架应具备迅速切换的能力,便于操作人员快速进行工装切换。型架设计过程中应考虑使用快卸定位器等便携式工装部件,缩短工装切换周期,达到快速切换的目标。

3制定项目计划

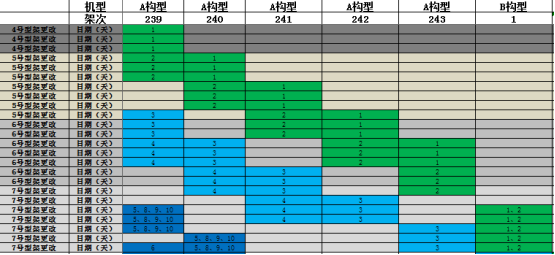

通过EXCLE工具,以时间为纵轴,架次为横轴,将A和B构型各装配阶段按装配周期进行划分,用不同颜色进行区分,将各型架更改时间在时间轴上标识,用不同颜色进行区分。

由于仅有一套装配型架,型架更改周期内无法进行装配工作,A构型各型架装配应避开对应型架更改,型架更改对应的时间内不能出现对应装配阶段的颜色,为保证最大化利用产能,需将并行工序的装配顺序进行局部调整,在生产条件制约下尽可能多的进行装配。

B构型研制过程中无法进行A构型批生产,A构型各型架装配应避开对应B构型装配,相同时间对应的不同架次不能有同种颜色出现。

根据上述逻辑进行A和B构型项目计划编制,详细情况如下图。

按此项目计划,在满足B构型首架飞机产品按节点交付的情况下,A构型批生产也可按原定交付节点完成交付,满足顾客交付需求。

4 总结与展望

综上所述,通过考虑型架占用情况,在保证B构型飞机产品研制的前提下,通过梳理关键路径和装配优先级,全盘考虑生产现状及人员配置等因素,保证了产品交付任务。后续多构型飞机产品的项目计划管理可参考此项目计划管控模式,将多构型飞机各架次生产装配工作细化到天,最大化利用现有产能,保证各构型交付任务。

在后续的项目计划管理中应综合考虑多方面因素,最大化利用现有产能,尽可能多的完成飞机产品交付任务。未来可将这种项目计划管理模式进行信息化管理,通过输入指定变量即可自行进行项目计划分解,细化项目计划管控颗粒度,在现有产能不变的情况下,实现生产交付最大化,保证产品交付任务。

共 3 页 第 1 页