青岛理工大学临沂校区 山东省临沂市 273300

摘要:随着经济的发展,目前我国水果产业在水果产量和品质逐年递增的情况下,总的收入却一直提不上来的主要原因是我国的水果产后处理水平不足。与众多产后处理流程比如上线、清洗、打蜡、烘干等较为容易实现的操作相比较,水果的分拣相对复杂,其技术也是水果产后处理的关键。目前的水果分拣技术有的较为简单无法满足精细分拣的需要,有的较为复杂,成本较高。

关键词:PLC;球形水果;大小;自动分拣系统;设计

引言

自动分拣系统作为先进操作工具,其分拣速度较快,能够有效提高物流配送效率,帮助工作人员实现大批量以及连续性的货物分拣。在大规模生产过程中,采用自动分拣流水线工作方式,可以不受人工、时间以及气候等影响,实现连续工作,提升工作效率。自动分拣系统虽能够有效地分拣货物,但需要在分拣之前设置输入程序,而相对于水果这种表面有可能存在损坏的物品,仅使用自动分级分拣系统,无法对其实行有效分拣。为此,如何提升产品无损分拣成为该领域研究的热点问题。

1项目来源

随着我国经济的快速发展,许多中、大型农业户,中、大型企业蓬勃发展,使水果产量持续增加。近年来,互联网行业的兴起,水果行业“直播带货”已然成为一种潮流。伴随我国贸易量逐年上升,水果商品化的要求也日益增加。但我国水果参与国际贸易的比例一直很低,出口量不到国际水果贸易的5%,这一现状不能很好地推动我国水果产业走向世界,经研究发现其中一个重要原因就是我国水果商品化处理技术的落后,使得水果品质和口感直线下降,从而水果的收益大打折扣,也导致国内的水果很难走出去,在国际市场所占比重较小。本团队为解决以上问题,结合国内现有的技术,设计研发了基于图像识别产品分拣系统。该设备能够很好地实现水果生产走向商品化的过程,带来了更高的经济收益。目前,我国关于PLC技术的智能化分拣机器目前市场上还没有技术成熟且安全高效的产品,本项目产品的问世更好的弥补了市场空缺。

2PLC控制的分拣系统设计

为了更好地将水果进行分拣,分拣系统的设计主要以功能模块的实现为主。在功能模块设置中设计了送枣、分拣水果、进料以及水果输送功能模块。其中送枣即为送料,分拣水果即为分拣功能的设置。采用气动控制方式对这些模块进行驱动。此外,还需要在所有模块上安装传感器,以此传输水果颜色、状态以及位置等信息,利用PLC实现对整体系统的控制。该分拣系统包含PLC的控制程序、机械本体以及气动控制。此系统主要使用PLC作为控制元件,通过开关按钮,使分拣系统进行回位,让系统状态回到起始设定的状态,再利用PLC控制启动送料模块,运转待料盘,进行启动。将启动按钮以及停止按钮设置为一个按钮,同时设计待机按钮,系统可利用该按钮对系统实现待机状态,在待机状态下,全部器件复位。将水果通过送料位置进行下料至预检点,利用光电开关传感器,检测水果是否存在。同时,对安全以及节能等多种因素进行考虑,运行时间超过设定延迟时间后,未检测到水果,送料机构也没有输送红枣,系统停机且报警处理。检测设备在检测存在水果时,机械臂提升回到起始位置,机械手会进行旋转,抵达事先设定位置,伸出手臂将水果放在输送带上。这时传感器会检测是否有水果存在,然后输送带运输水果,当传感器发现存在红枣时,机械手返回至起始位置,重复循环。对水果外观颜色以及其表皮纹路,可以利用配备的传感器完成检测,再采用PLC控制相对应气缸实现驱动,完成整体水果自动无损分拣的流程。

2.1送料模块

在水果送料模块中,设置检测传感器、输送电机以及水果输送机。系统利用PLC对送料机的运转进行控制,此模块控制输入输出信号包含检测是否有物料,通过反馈、启动送料电机信号和设备启动。控制电机驱动转盘旋转时,该电机为24V的直流电机,减速机输出转速为8r/min。水果定位支架能够固定与限制水果。保证可以按照预先程序,实现水果的固定输入。

2.2进料搬运模块

系统进料搬运模块设计,主要采用安装支架、提升臂、起动夹爪、旋转气缸、位置传感器、伸缩臂以及缓冲器等。该模块运行过程中通过抓取、伸缩等运动完成水果的搬运。使用传感器检测全部运动位置,以此完成反馈。检测包含:机械臂伸缩是否处于设定的位置,分别在两个位置安装传感器,对机械臂运行位置至固定的位置检测。机械夹爪的夹取以及放开水果,也是利用双电控气阀对其进行控制,在夹爪夹紧后,反馈输出信号。利用机械手的传感信号对系统进行旋转检测。该设计模式是将机械臂伸缩动作,通过设置的传感器确定进料位置,在水果运送过程中采用气动完成旋转动作缓冲的减速。利用PLC对进料机构的夹取以及启动控制,经过所有开关量的信号反馈,从而执行各运行的动作,控制方案流程。

2.3物料输送以及分拣

水果输送以及分拣通过电动机、料槽、电感式传感器、缸、光电开关、节流阀、进料口的设置完成。物料输送系统要对输送带进行检测,观察是否有水果通过,进而会给系统一个物品检测信号。该区域设置传感器对其检测,利用机械加工进料口,检测水果的进料位置。再利用料槽存放水果,通过传感器检测水果,具体感应距离为10~35mm,以实际安装检测距离作为标准。通过PLC控制分拣系统的电机和输送带的变频器。反馈水果是否存在损伤,通过气缸执行推料命令,把所需要水果推入待料槽内,具体气缸运行动作利用电控气阀实现控制。

3系统硬件设计及软件程序设计

3.1 PLC的I/O地址分配

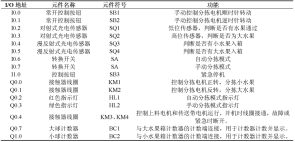

PLC的I/O地址分配是软件编写和调试的前提,也是硬件电路设计的主要依据。为了减少PLC的I/O点,降低程序编写复杂度,在统计大、小水果入箱数量时,选用由CD4518和CD4511芯片组成的加法计数器来实现,通过分析,该分拣系统需要8个I口和7个O口,具体I/O地址分配结果如表1所示。

表1I/O地址分配表

3.2PLC接线原理图

根据系统控制要求和I/O地址分配,完成PLC硬件接线图,如图2所示。计数器通过单独复位按键完成复位,未占用PLC输入/输出点。为了避免在手动分拣模式下,分拣电机正反转同时被执行而发生短路现象,在接触器KM1和KM2线圈上分别串联接触器辅助常闭触点KM2和KM1。

图2PLC硬件接线图

3.3顺序功能图

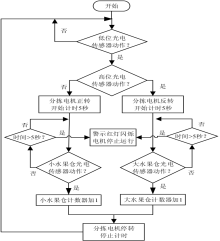

按照分拣系统控制要求,该系统的顺序功能为选择性分支类型,包括手动分拣模式和自动分拣模式。在系统接通电源后,上料电机和传送带电机开始运行,系统准备分拣。在自动分拣模式下,可根据水果的大小自动控制分拣电机正反转,当判断水果入箱后,对应储物箱计数器加1,同时分拣电机临时停转,等待下一次分拣命令,即完成了一个球形水果的大小自动分拣。具体顺序功能图如图3所示。

图3顺序功能图 图4自动分拣模式下的程序流程图

3.4程序流程图

PLC程序设计是分拣系统的控制核心,其中最关键的部分是全自动分拣模式下的程序实现。为了防止已分拣的水果由于各种原因未流入储物箱,或者水果入箱的传感器由于故障未检测出所入箱的水果,在软件设计中增加了倒计时处理,即当时间超过设定值时,警示红灯闪烁报警,同时切断上料电机、传送带电机和分拣电机电源。自动分拣模式下的程序流程图如图4所示。

结语

基于PLC控制的水果分拣自动线系统使用检测方式、机械手、传送带对水果的重量和外部品质进行分拣,提高水果分拣的品质,达到了根据水果的重量和外部品质进行精细分拣水果的目标。

参考文献

[1]韩滢.水果分拣并联机器人双目视觉末端位姿检测研究[D].镇江:江苏大学,2020

[2]赵卓.全自动水果分拣系统的设计与开发[D].长沙:湖南师范大学,2020

[3]熊征伟,章鸿.一种基于PLC的多功能智能分拣机自动控制系统设计与应用[J].机械与电子,2019,37(5):11-14,19

基金项目 基于图像识别产品分拣系统(S202210429051)