中国人民解放军第六一零八工厂

摘要:本设计是用于装甲车辆驾驶模拟器的方向盘力反馈系统。主要工作如下:首先,基于车辆在模拟训练场景中导向轮的受力分析,对回正力矩的成因进行分析。考虑到车辆转向系统在泥泞路况、山地路况、乡村路况、公路等不同路况,选择了回正力矩的数学模型,建立方向盘力反馈系统的仿真模型。其次,对方向盘力反馈系统进行的总体设计。对力反馈系统的主要部件进行了选型,包括:STM32控制器、减速直流电机、电机驱动器、光电编码器、霍尔电流传感器等。在总体设计的基础上进行了电路设计、单片机程序设计。最后,方向盘力反馈系统经过调试、测试后被集成到轮式装甲车辆驾驶模拟器中,经过为期20天在不同模拟训练场景中的测试,测试结果验证了设计的可行性、可靠性,具有良好的效果。

关键词: 驾驶模拟器 力反馈 方向盘 STM32控制器 光电编码器 电机驱动器

引言

特种车辆,如步兵战车、装甲车突击车等在实训场地进行驾驶训练时,容易受到训练场地、驾驶条件、自然环境等因素的影响,驾驶训练模拟系统适时出现。在驾驶训练模拟系统中,转向系统的设计至关重要,直接影响用户的体验感。现在的转向系统多以纯机械模拟,仅能模拟驾驶过程中方向盘的力感,无法根据驾驶地形、驾驶路况、车速等因素实时产生不同的方向盘反馈力感,从而造成模拟训练与实际驾驶训练的体验感有差距,往往达不到预期训练效果等问题。电气自动控制方向盘力反馈系统的出现不仅解决了上述问题,增强了用户的驾驶体验感,还能适用于不同转角的特种车辆。电气自动控制方向盘力反馈系统还具备通用化、模块化、标准化等特点。随着技术的发展、模拟训练器材成本的降低,力反馈系统逐渐在不同的特种车辆的驾驶训练器材中得到广泛应用。

1总体框架

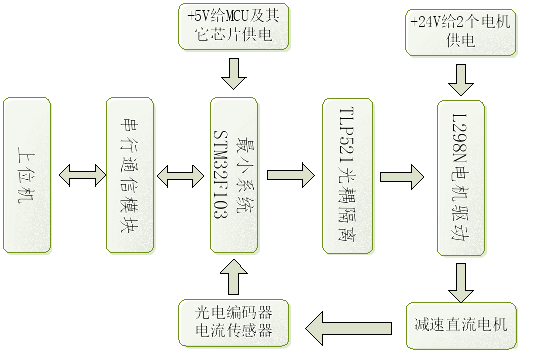

力矩输出用的是精度比较高的减速直流电机,电机输出的力矩通过机械齿轮啮合传动机构传到驾驶模拟器的方向盘上。串口接收上位机的路况命令并解析后,通过电机控制器改变减速直流电机的输出来模拟方向盘在不同路况的回正力矩。通过减速直流电机在堵转状态下工作,达到车辆转向是的阻力感,通过改变电机的转向达到方向盘自动回正。系统控制流程图如下图所示。

图1-1 系统控制流程图

图1-1 系统控制流程图

控制思路:单片机通过串口接收上位机发出的路况命令解析后,单片机发出控制指令,通过电机驱动器控制减速直流电机的转动,同时带动光电编码器转动。电机被驱动后,单片机开始采集光电编码器、霍尔电流传感器的信息,根据采集到的信息控制PWM波输出的频率,控制减速电机的转速,从而形成不同的力矩。传动齿轮组上有不同的机械限位柱安装孔(5圈限位孔、4圈限位孔、3圈限位孔、2圈限位孔),根据特种车辆的不同,将机械限位柱安装到响应的位置,配合电控的限位传感器,可实现车辆的精准转向。系统结构示意图如下图所示。

图1-2 方向盘力反馈系统结构示意图

其中:1 方向盘、 2 转向轴、 3 力反馈装置。

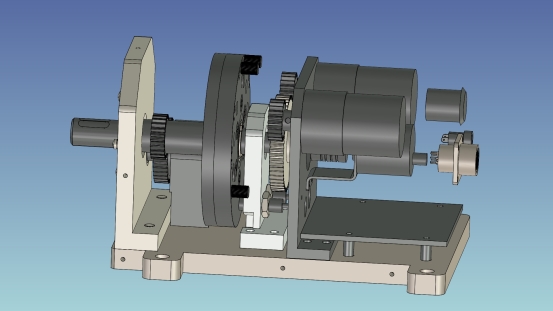

3D结构示意图如下图所示。

图1-3 力反馈装置实物结构示意图

其中:1 齿轮组、2 减速直流电机、3 光电编码器、4 PCB印制板、5 联轴器、6电源开关、7 接口插座、8 霍尔电流传感器。

2系统硬件设计

2.1主要元器件选型

2.1.1 单片机选型

本系统的单片机的作用是接收上位机的信息,对电机进行实时、有效的控制,以达到对力矩的仿真;单片机要有PWM功能,对电机进行正反转控制,同时有足够的串行接口,通过RS232或RS485与上位机通信及数据处理功能,且具有较强的抗干扰能力,能稳定的控制电机的运转。

STM32F103单片机是 ST 公司推出的新一代单片机。它使用了 ARM 公司先进的 Cortex - M3 内核,速度快,效率高,配合丰富的外设功能,能满足上述要求,且STM32F103单片机价格低廉,经济性、可开发性较好,已经获得了市场广泛的认可。

2.1.2 电机选型

直流电机应满足如下要求:电机应该有较低的转速输出和较大的力矩输出。在驾驶模拟器课目训练时,方向盘大部分时间都在小角度转动状态,电机应该有稳定的力矩输出,且电机应体积小、重量轻、结构简单、运行可靠,减速直流电机满足上述要求。

减速直流电机自带减速箱,即降低了输出转速,又可以提高输出力矩,还可以降低负载的惯量。在低速甚至堵转的状态下力矩波动小,有稳定的力矩输出。本系统选用YS37GB520型号的电机,即可调速,又可以正反转,其技术参数如表2-1所示。

表2-1 减速直流电机技术参数

电机特性表—力矩单位(Kgf.cm) | ||||||||

型号 | 电压 | 空载转速 | 空载电流 | 负载转速 | 负载电流 | 额定力矩 | 堵转力矩 | 功率 |

YS37GB520 | 24V | 300 | 0.17 | 245 | 0.68 | 1.8 | 5 | 7 |

图2-1 减速直流电机

2.1.3 驱动芯片选型

系统选择芯片要求对电机具有良好的控制性能且大电流,能满足电机输出力矩的要求,采用H桥驱动芯片L298N。L298N是一种双H桥电机驱动芯片,可以同时驱动2个直流电机,其中每个H桥可以提供2A的电流,功率部分的供电电压范围是2.5-48v,逻辑部分5V供电,接受5VTTL电平。

产品参数:

(1)驱动芯片:L298N双H桥直流电机驱动芯片;

(2)驱动部分端子供电范围Vs:+5V~+24V;

(3)驱动部分峰值电流Io:2A;

(4)逻辑部分工作电流范围:+5~+7V;

(5)控制信号输入电压范围:0~36mA;

(6)控制信号输入电压范围(IN1 IN2 IN3 IN4):

低电平:-0.3V≤Vin≤1.5V;

高电平:2.3V≤Vin≤Vss;

(7)是能信号输入电压范围(ENA ENB):

低电平:-0.3V≤Vin≤1.5V;(控制信号无效)

高电平:2.3V≤Vin≤Vss;(控制信号有效)

(8)最大功耗:20W(温度T=75℃时);

表2-2 L298N功能模块

ENA | IN1 | IN2 | 运转状态 |

0 | × | × | 停止 |

1 | 1 | 0 | 正转 |

1 | 0 | 1 | 反转 |

1 | 1 | 1 | 刹停 |

1 | 0 | 0 | 停止 |

IN3、IN4的逻辑图与表1-1相同。

图2-2 L298N引脚图

2.2控制电路设计

2.2.1控制电路原理

单片机系统以脉宽调制(PWM)的方式实现光电耦合器的通断,达到驱动L298N的双H桥电路的通断,控制2个减速电机同时转动;电机转动时,光电编码器通过啮合的齿轮组跟随电机一起转动;当方向盘转动到最大位置时,机械限位会触发霍尔电流传感器。单片机系统根据定时器的设置实时采集光电编码数据及传感器的触发信号,并结合上位机的路况命令实时解算方向盘转动的速度,控制调整PWM波的输出频率,继而控制双H桥电路通断的频率,实现方向盘的反向力

矩。

控制电路及信号反馈电路如下图所示:

图2-3 电机控制电路

图2-4 信号反馈电路

2.2.2光耦隔离电路设计

控制系统采用的光电隔离技术降低电机控制电路对控制系统的干扰,提高抗干扰能力。系统采用4个TPL521-1光耦隔离全桥驱动芯片L298N的输入信号IN。TPL521-1光耦引脚图如下图:

图2-5 TPL521-1结构图

单片机发出的PWM信号到光耦TPL521-1的2脚,将信号传递到光敏二极管,光敏二极管2脚接收到低电平信号后导通发光,控制光耦的集电极(4脚)、发射极(3脚)导通,从而控制全桥驱动芯片L298N的INx脚输入高电平;光敏二极管2脚接收到高电平信号后关闭不发光,光耦的集电极(4脚)、发射极(3脚)截止,从而控制全桥驱动芯片L298N的IN脚输入低电平;

2.2.3电源电路设计

控制系统的电源电压数值包括+3.3V、+5V、+24V,开关电源输出的电压不能同时满足这几个电压值,因此需要对电源电路设计。控制系统采用开关电源芯片LM2596S-5.0把外部电源适配器输入到系统的+24V电压降压输出+5V,供给不同集成电路元件(STM32芯片除外)所需的电源值;采用线性电源芯片LM1117-3.3V将开关电源芯片LM2596S-5.0输出的+5V电压稳压到+3.3V,供给核心处理芯片STM32F103,减少由于波纹电压对核心处理芯片的干扰。电路图如下图所示:

图2-6 电源电路

外部电源适配器输入到系统的+24V电压经桥式整流器PFS2W10整流后供给驱动芯片L298N,作为减速电机的驱动电源。

2.2.4串口通信电路设计

上位机与单片机通过串口通信实现数据交换。控制系统采用双串口通信,即可通过RS232实现全双工通信,也可通过RS485实现半双工远距离通信,具体电路如下图:

图2-7 串口通信电路

3系统软件设计

3.1 力矩的计算

方向盘力反馈系统的软件设计主要是单片机的软件设计。系统对力矩的计算采用的是闭环控制,使方向盘力反馈系统模拟的力矩更能接近特种车辆的真实力矩。单片机控制流程图如下图所示:

图3-1 电机控制算法

反馈力矩控制思路:系统初始上电后,单片机控制电机分别逆时针转动和顺时针转动,通过限位传感器、光电编码器计算方向盘的最大行程,然后方向盘找正,回到中间位置。进入训练课目后,单片机通过串口从上位机接收到的路况命令后,经过解析,输出PWM波对减速直流电机进行控制。电机运转后,光电编码器、电流传感器开始工作,行程闭环控制。减速直流电机输出力矩与电机的电流成正比,单片机根据电流传感器反馈的电流值对电机的电流值进行调整,进而得到满足要求的反馈力矩。通过计算上电初始化时读取的光电编码器的数值、限位传感器的信号并配合机械限位柱,达到对方向盘不同圈数的精确控制。

3.2 看门狗的功能

在由单片机构成的控制系统中,由于单片机的工作常常会受到来自外界电磁场的干扰,造成程序的跑飞,而陷入死循环,程序的正常运行被打断,由单片机控制的系统无法继续工作,会造成整个系统的陷入停滞状态,所以出于对单片机运行状态进行实时监测的考虑,采用STM32内置的独立看门狗,用来检测和解决由软件错误引起的故障。当计数器达到给定的超时值时,触发一个中断产生系统复位。独立看门狗(IWDG)由专用的低速时钟(LSI)驱动,即使主时钟发生 故障它仍有效。独立看门狗的时钟下图所示:

图3-2 看门狗时钟

3.3

PCB电路板设计

由于力反馈系统置于模拟器的底盘上,常受到机械冲击、电磁干扰等方面的影响,因此重点从合理布局和抗干扰方面设计PCB印制板。

在满足系统要求的前提下,选用合适的工业级器件,核心元器件摆放在印制板的中心,L298N芯片摆放在印制板的边缘且采用金属壳体作为散热片,在印制板的四角留有定位孔,接插件座摆放在印制板的边缘,以便于安装、调试及通风散热。

印制板的模拟地、数字地独立布线,最终在某一点交汇,同时地线要加粗并将地线行程闭环回路。印制板设计时过孔的数量越少越好,在器件的关键位置增加去耦电容来达到降低干扰的目的。

根据以上原则,设计的PCB印制板如下图所示:

图3-3 控制电路板

设计的实物图下图所示:

图3-4 实物图

4样机实验

4.1实验设计

方向盘力反馈系统安装下某型装甲车驾驶模拟器上,如下图所示。

图4-1 某型装甲车辆驾驶模拟器

方向盘力反馈系统通过万向节、转向轴与方向盘链接,采用24V电源适配器独立供电系统通过串口RS232与上位机通信。

为能够试验方向盘力反馈系统在不同的驾驶路况下的试用效果,设计了相应的驾驶课目及试验内容,如下表所示:

表4-1 驾驶实验内容

试验课目 | 试验内容 | 测试内容 |

道路驾驶 | 路线长15千米,路线上设置蛇形路、弯道、涉水场、直角路等 | 高速行驶 |

山地驾驶 | 路线长4.5千米;路线上设有弯道、交叉路口、凸凹地段、障碍物地段等 | 中低速行驶 |

上表中覆盖了驾驶中常见的各种路况,包括高速、中速、低速行驶路段及各种转弯路段,实验场景具有真实感,如下图:

|

|

道路驾驶 | 山地驾驶 |

图4-2 驾驶实验场景

为了能准确的反应出力反馈系统的试用效果,选择了一级、二级、三级3个不同驾驶等级的驾驶员分别进行了上述两个试验课目的驾驶实验。实验结果显示均能完成转向、换道、穿越障碍等操作,且没用骑杆、碰杆、跨越障碍等扣分项。

4.2实验结果

实验结果显示,方向盘力反馈系统能较好的实现不同车速、不同路况下的力矩模拟及准确转向,且反馈力矩符合不同路况下的方向盘手感。

1

1