中国水利水电第十一工程局有限公司 河南郑州 450001

摘要:南阳市淯阳桥拱肋为异形多边形钢箱拱,拱肋横桥向外倾10°。通过拱肋核心筒加工制造过程中数字化建模、软件展开放样、数控切割下料控制加工制造精度,拱脚精确预埋锚固件,桥位分节段安装拱脚提高预埋精度,采用Rhino3D NURBS建模确定中心,计算各吊装节段吊耳的位置和钢丝绳长度,确保吊装姿态符合安装角度,合龙段无配切合龙提高拱肋安装效率。

1.背景

飘带钢箱拱造型美观与周围城市建设相得益彰,美化了环境,是当前很多城市桥梁建设者青睐的样式,但其结构异形主拱受力复杂,内部横隔板、吊杆尺寸、角度构造繁琐,对于钢结构加工单位制作钢构件提出了更高的要求。钢箱拱肋采用工厂化预制加工,后运输至施工现场完成焊接拼装,工厂加工阶段拱肋基本处于无应力状态,其制作线形的精度直接影响后续桥位现场架设线形的实现。拱肋节段在现场安装成拱后,拱肋长度、拱肋安装线形一般难以调整,即使可调也相对微小,因此准确确定主拱拱肋的加工长度和增设预拱度的制作线形是大跨度拱桥施工控制的关键,采用无应力状态法确定拱肋长度及制作线形是一种比较精确的方法。现阶段钢结构加工制作单位通常按照设计图纸给出的成桥状态预制加工钢拱肋节段,然后在拱肋现场安装阶段通过调节焊缝尺寸和预抬高量达到满足预拱度线形的目的。

现阶段施工监控单位缺失对钢结构构件加工原始尺寸的控制,绝大部分的施工监理单位和钢结构加工单位缺乏异形钢箱拱无应力制作线形的认识。此施工方法在大型拱桥钢拱肋安装中容易导致拱肋安装完成后形成马鞍型连接且拱肋的安装线形无法达到预拱度线形的问题。而无应力状态制作线形不但可以解决安装过程中因为拱肋长度问题导致的安装线形偏差较大的情况,还可以使拱肋节段安装后线形平顺,马鞍型连接消除。

淯阳桥拱肋为多维曲面钢箱断面采用四边形核心筒和异形外饰板结构,拱肋横桥向外倾斜10°,加工制造精度和安装精度控制决定了拱肋安装线性和安装效率。为提高拱肋安装精度和线形,对拱肋加工制造和安装精度、线形控制进行研究。

2.研究内容

淯阳桥外形为飘带五连拱桥,拱肋外倾10°,主体为多维曲面钢箱拱。因此在吊装过程中,拱肋节段单元体的空间体态位置确定难度大,影响拱肋节段单元体空间体态位置的重要因素即为吊耳位置的选定和钢丝绳长度的确定。吊耳位置不准确,将会导致拱肋节段单元体空间体态位置与设计位置存在偏差,会出现不停的切割和焊接吊耳,高温切割会损伤拱肋钢板母材,导致局部力学性能发生改变,影响整体结构质量。反复焊接吊耳会延误施工进度,每次调整吊耳位置均要不停起吊,观察拱肋节段单元体空间体态,反复起吊存在巨大起重吊装风险。

利用Rhino3D NURBS软件,对拱肋进行整体建模,再依据工厂内加工拱肋节段单元体进行分段剥离,依据设计空间位置确定吊耳位置和钢丝绳长度。利用仿真技术,模拟出拱肋节段单元体吊装至支架后,产生的支架形变量对拱肋精度的影响。

按照设计要求,拱肋节段在上一节段吊装并焊接完成,焊缝探伤全部合格之后,才能吊装下一节段。在合龙段,由于两端拱肋已经焊接拼装完成,受到温度影响因素较大,对合龙段长度充满不确定性。通过有限元分析和欧拉公式的验算,得出Q345qD钢板材料与温度的变化曲线关系图。合龙段拱肋按照原定设计长度进行加工,在特定环境温度下进行合龙段吊装作业,解决了合龙段配切问题。

3.创新点

3.0.1拱肋棱线线形控制精准:从加工制造过程中采用整体加工工艺,保证了无应力状态下的拱肋棱线线形;在安装过程中,采用节段单元体测量焊接完成之后再进行下一阶段吊装,保证了整体的稳定性。

3.0.2吊耳一次焊接定位:利用Rhino3D NURBS软件建模确定吊装构件重心,从而根据拱肋空间姿态确定出吊耳位置和钢丝绳长度,在工厂一次焊接到位,运输至现场后直接起吊安装,无需在空中调整安装姿态,起吊后可直接定位安装,降低施工安全风险,提高安装效率。

3.0.4拱肋无配切合龙:根据软件模拟确定温度与构件长度关系,拱肋合龙段根据设计长度在厂内加工完成后,无需预留余量,到现场无需与合龙口匹配切割,避免现场切割效率低,切割质量差的风险,提高了现场安装效率。

4.工艺原理

根据拱肋设计曲线和工厂内加工拱肋节段单元体长度,搭设钢管格构柱支架体系。利用Rhino3D NURBS软件对钢拱进行建模,对每一吊装节段单元体都进行吊耳位置和钢丝绳长度的确定,保证其起吊后空间姿态的准确性。在合龙段吊装时,利用有限元分析软件和欧拉公式模拟出材料与温度影响因素的曲线关系图,便于指导现场吊装作业,合龙段按照设计长度加工,在设定温度内直接起吊焊接。整个拱肋核心筒线形通过厂内加工精度控制、拱脚预埋精度控制和现场安装精度控制保证拱肋的安装线形满足设计要求。

5.施工工艺操作要点

5.1拱肋加工制造线形控制

根据设计图纸给出的拱肋轴线和边线控制坐标,采用Solidworks、Rhino等绘图软件进行三维放样,得到拱肋不同位置的隔板轮廓尺寸和曲面腹板的精确展开图形,以及用于厂内组拼的胎架定位点坐标。

厂内零件下料采用精密切割下料,确保零件尺寸精度,并对拱肋隔板边缘进行机械加工,保证隔板轮廓尺寸和形状精度。鉴于本桥拱肋总长度较长,矢高较大,制造车间无法满足拱肋一次整跨组拼,故采用多段连续组拼的方式进行,其中跨中合拢段作为两轮次组拼共用的基准节段。

拱肋采用卧拼的方式,拼装胎架支点设在每块隔板边线对应的外侧腹板下方,对于隔板间距较大的拱肋节段隔板之间增设支撑点。拼装胎架使用全站仪测量放点,选用大截面型钢制作,胎架下方和地面预埋件焊接成整体或施打膨胀螺栓,使拼装胎架具有足够的承载力和刚度,以抵抗拱肋拼装和焊接时产生的变形和内应力。拼装时先将外侧腹板摆放至拼装平台上,观察腹板是否与胎架支撑点贴合,若有较大间隙则千斤顶或者导链葫芦施加外力并配合火工煨弯的方式矫正腹板空间姿态。

待至少连续3个拱肋节段在该状态下除仰焊及其它难以操作的焊接作业完毕后,方可解除其中一段外力约束,并将此段吊离胎架。然后采用车间内行车将节段翻身,完成本节段拱肋剩余焊缝。节段调离胎架前测量端口位置精度,精度达到要求后方可调离胎架,在翻身焊接完毕后再次测量,若有偏差进行火工矫正。

除钢板拼接焊缝外,拱肋厂内焊接选用小线能量的CO2气体保护焊,焊丝选用药芯焊丝,以保证拱肋内部不同焊位的施焊成形质量。因拱肋节段为空间异型结构,故节段存放场地须制作专用支撑马凳,马凳放置在隔板对应的腹板下方,并使拱肋受力均匀。

5.2拱肋厂内预拼装

每组拱肋分二轮次预拼,采用半跨拼装方式。

(1)钢箱拱整体拼的目的

钢箱拱在拼装场地进行整体拼装时,当发现节段尺寸有误或预拱度不符时,即可在预拼装场地进行尺寸修正和调整匹配件尺寸,避免在高空调整,减少高空作业难度和加快吊装速度,确保钢箱拱顺利架设。

(2)拼装前的准备

1)编写出详细的节段整体拼装及预安装工艺、整体拼装顺序、各安装阶段的放样、模拟标高计算、测量和检查方法等,并报请监理工程师批准。

2)提交节段拼装的零、部件及节段应是经验收合格的产品;并宜在节段进行拼装之后再进行涂装。

3)钢箱拱整体拼装场地应有足够的面积,至少能容纳各轮次所有节段进行整体拼装;拼装场地应有足够的承载力,以保证在整个拼装过程中临时支墩不发生沉降。支墩高度的设置,应根据设计拱度及焊接变形影响综合考虑。

(3)整体拼装的主要作业

1)在制造节段二拼一成吊装节段时,完成两节段间的环缝焊接及箱内加劲肋的嵌补。在吊装节段段头完成焊接部位加劲肋的装焊工作。

2)修正面板、腹板的长度

拱肋轴线为空间曲线,通过对每个节段的面板与腹板的长度差的放样和计算,在整体拼装时对实际尺寸加以修正。

3)修正拱肋总长度

每个拼装单元拼装后,测量其总长度,并将该长度与理论长度比较,其差值可在下一个拼装单元加以修正,不使误差累积。

4)修整对接口

相邻梁段的端口尺寸偏差难以避免,整体拼装时对相邻端口加以修整,使之在空中安装时顺利对正及焊接。

匹配件的安装

整体拼装时已确定了相邻节段的相对位置,则把两节段的相应匹配件成对地安装在焊缝两侧,在高空吊装时只要将匹配件准确定位,即可恢复到预拼装状态。

5.3拱脚精确预埋

拱脚通过拱脚核心筒承压板和预埋螺栓锚入承台中,制作一种可以精确安装的锚固架用来保证螺栓的预埋精度。在工厂加工锚固架时,先将预埋螺栓的锚垫板与锚固架精确定位焊接,到施工现场后,根据锚垫板的位置,直接穿入预埋螺栓,调节其垂直度,然后拧紧螺母,保证螺栓紧固,不会在混凝土浇筑过程中产生位移。锚固架加工出厂前,对锚固架结构尺寸和对角线及螺栓孔位进行测量校核,并与设计承压板孔位进行比对,对有偏差的进行调整。

5.4拱肋节段吊装精度控制

拱肋线形控制中,主要控制拱轴线的成形,应严格控制拱肋各点的相对坐标、吊装拼接期间需进行不间断的测量,控制好吊装引起的两端变形和拱轴线线形。拱肋立面上为飘带形五连拱。整体线形优美飘逸;拱肋断面呈多边形,空间姿态定位技术难度极高。因此本桥的拱肋拼装时的空间姿态控制是监控工作的重点和难点之一。

拱肋节段吊装前,在支架顶部两侧焊接限位板,限位板的位置根据拱肋棱线放样确定,采用全站仪对上一节段对口处棱线控制点(棱线A、棱线B、棱线C、棱线D)的里程、偏距、标高进行测量,以便于对下一节段进行相应的调整,通过过程中测量,调整拱肋的安装线形,对口变形部位采用千斤顶和手拉葫芦进行调整。

吊装对位时,现在已吊装拱肋端部底板和外侧腹板外侧设置限位板,同时在待吊装拱肋端部顶板和内侧腹板外侧设置限位板,使拱肋节段快速对位,以便约束拱肋节段空间扭转幅度。

测量拱肋前端控制棱线角点的里程、偏距和高程,若扭转偏差较大,检查前端两根钢丝绳是否受力偏差较大,必要时可先将调节钢管放置在拱肋下方点焊支撑,调整吊绳长度后继续调整端口偏差,每调整一次测量一次前端控制棱线角点,直至偏差符合要求。

吊机缓慢卸荷,期间不间断测量,观测数据变化,若数据发生较大变化吊机重新负载,调整支撑钢管位置或修整管口尺寸。若观测数据基本不发生变化,则固结调节筒梁段,约束拱肋空间姿态,同时下方组焊其余码板。

钢拱肋的施工拱轴线是通过砂桶短墩不同高度产生的。由于无法在腹板的轴线上架设仪器,无法直接测量拱肋顶板,所以采用通过测设拱肋底板的方法来确定拱轴线,同时测定底板边缘进行复核。

由于拱肋在加工和拼装的时候存在误差,其实际里程及标高与设计值往往不能全部符合,若将设计里程作为构件安装的主控制点,则拱肋的标高会有误差,从而造成拱肋的实际曲线和设计曲线则会产生误差,对拱肋的线形会产生影响。

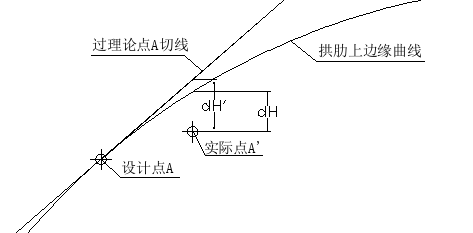

在构件进行拼装时,构件加工和拼装误差都是比较小的,也就是说,钢拱肋的实测里程与设计里程之间虽然存在误差,但是误差较小,一般可以控制在3~5cm以内,在这样的尺度内,曲线的切线和曲线本身差别很小,如下图所示,在计算实测坐标点A'至曲线的竖直距离时可以用过理论里程点A的切线代替曲线来进行计算。用这种方法计算简便,精度高,点位到曲线的高差dH和到切线的高差dH’差别很小,计算误差可控制在0.1mm以内,可得到实际标高应为设计标高+dH’。

5.5吊装空间姿态控制

拱肋横桥向外倾斜10°,若采用常规四点吊装方式,拱肋对位过程中,需要二次调整安装姿态,对位极其困难。

在拱肋吊装前,利用Rhino3D NURBS软件建模确定吊装节段的重心,然后利用弯矩平衡原理确定吊点位置,根据吊装角度计算钢丝绳的长度,起吊后即达到安装姿态,无需在空中再进行姿态调整,可完成拱肋节段的快速对位

5.6拱肋无配切合龙

拱肋节段吊装采用对称安装的方式,将合龙段预留至拱肋中间。利用有限元分析软件和欧拉公式,对拱肋材料进行温度与构件长度变化的线性关系研究,得出温度系数。选定相应的空间温度稳定的条件下进行拱肋合龙段吊装作业,保证合龙段顺利精准落位完成。

6.结论

本课题立足于南阳市淯阳桥重建工程项目,以新建淯阳桥拱肋核心筒为依托,研究多维曲面拱肋线形控制施工技术,采用三维建模软件精确放样,数控下料,制造精度满足设计要求,大体积拱脚桥位精确安装,保证基础预埋精度,拱肋核心筒各安装节段精对位安装、合龙段无配切合龙,提高了施工工效,降低施工风险。

该研究成果已成功应用于淯阳桥的拱肋核心筒吊装中,工程质量、进度、安全均满足合同要求,效果良好,具有推广价值和应用前景。

参考文献

[1]南阳市淯阳桥重建工程招标文件,答疑文件;

[2]南阳市淯阳桥重建工程桥梁施工图(第二册第1分册);

[3]南阳市淯阳桥重建工程施工组织设计;

[4]《公路桥涵施工技术规范》JGJ/T 3650-2020;

[5]李俊青. 大跨度钢箱提篮拱桥拱肋线形控制及精度影响因素分析[D].重庆交通大学,2021.

[6]李珈瑶. 钢箱系杆拱桥拱肋线形控制及吊杆力优化研究[D].西南交通大学,2019.

[7]杨荣国,张耀峰.钢管混凝土拱肋制造及线形控制[J].甘肃科技,2018,34(15):80-84+58.

[8]黄贝贝,崔楠楠,王卫锋.钢箱拱肋制作预拱度与制造线形控制[J].山西建筑,2013,39(13):159-161.

[9]朱雄飞,李刚,方志刚,金鑫.南宁大桥拱肋吊装线形控制与测量技术[J].西部交通科技,2009(03):19-24.

1