大连经济技术开发区大山表面处理有限公司

摘要:概述了结晶器铜管内壁镀硬铬流镀技术的应用情况,讲述了结晶器铜管内壁镀硬铬流镀技术的基本原理,操作要点。通过与传统槽式电镀的比较,表明了结晶器铜管硬铬流镀技术的主要效益指标和技术指标有了显著的改善,符合电镀企业推行清洁生产管理的趋势,有显著的环境保护和经济效益方面的优势,具有较高的实用推广价值。

关键词:结晶器铜管;流镀技术;环境保护;经济效益

前言

当前钢铁连铸结晶器铜管内壁电镀硬铬层的主要方法是传统的槽式电镀方法,就是通过挂具的固定及连接支撑作用将铜管和阳极组合起来,整体挂到镀槽中进行电镀,通常称为槽式镀(浸入式电镀),其主要优点是电镀设备简单,设备主体就是直流电源和镀槽,生产线投资低,易于建设,所以这种电镀方法在过去获得广泛应用,到目前,也有很多企业仍在用。槽式镀的缺点也非常显著,主要有:①铬酸酐利用率低,一般在30%左右,主要是因为挂具、阳极、工件的带出、槽边排风、镀液寿命短造成。②电流效率低,一般在15`18%③能耗高,镀层厚度0.1mm,平均每平方分米耗电1.14kwh④劳动强度大⑤环境污染风险大⑥综合成本高,镀层厚度0.1mm,平均每平方分米67元左右。综合这些优缺点情况,目前各相关企业都在想办法探索新的结晶器铜管电镀硬铬的技术,克服传统槽式镀的缺点。大山表面处理有限公司,经过多年的探索应用,探索出了在槽外完成结晶器铜管内壁镀铬的装备及工艺,通常称为流镀,在2018年~2022年期间,先后投入800多万,大山表面处理有限公司完成了结晶器铜管内壁镀铬由传统的槽式镀向流镀设备及工艺技术的升级。

1.流镀系统基本原理

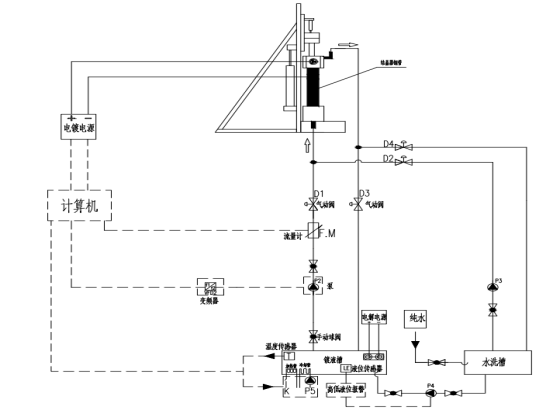

结晶器铜管内壁镀铬流镀设备及操控原理,如图1所示:

![]()

![]()

图1:结晶器内壁镀硬铬流镀设备原理图

如图1所示,流镀设备系统主要有计算机、储液槽、电镀电源、输液泵、气动阀、温控装置、液位监控装置、三价铬电解装置等组成,整个流镀设备系统由计算机进行控制。

1.1温度控制:

根据电镀硬铬工艺要求,在计算机上将温度设定在55±2℃,计算机将指令发送到温控系统上(图1中红色矩形区域内),温控系统将执行计算机指令,对镀液进行加温或降温工作。

1.2电镀过程

在计算机中输入铜管的规格、电镀时间、电流密度、镀液流速等参数,将铜管装配到流镀设备上,通过计算机启动电镀开始命令。计算机将向输液泵、变频器、电镀电源发出指令,此时,D1/D3气动阀将自动打开,同时D2/D4气动阀将自动关闭,输液泵P2启动,镀液将通过D1/D3气动阀,在储液槽、泵、流量计、结晶器铜管之间通过PVC管路形成封闭路径中循环流动,电镀电源在计算机的控制下,根据设定值开始电流输出工作,直到电镀设定时间结束,电镀工作完成。电流归零后,D1/D3气动阀自动关闭,同时D2/D4气动阀将自动打开,水洗泵P3开始工作,清洗水将通过D2/D4气动阀和PVC管路进行镀后水洗1min。水洗工作完成后,由气压缸控制的夹紧、密封装置自动打开,从设备上卸下铜管,整个电镀过程结束。

1.3镀液液位监控

由于储液槽是全封闭的,在日常电镀过程中不需要打开,但在使用过程中,镀液的液位也会下降,所以储液槽设置了液位控制装置,当液位低于设定值时,P4泵会启动工作,将在线清洗水自动补充到储液槽中。

1.4三价铬电解装置

由于电镀过程中,会不断地产生Cr3+,当Cr3的含量超过一定限度时,电镀就会出现镀层质量问题,为了克服这个工艺问题,在储液槽中设置了在线电解装置,在生产过程中可以连续不断的进行电解,控制Cr3+的稳定性。

由于流镀设备是系统协同工作较高的设备,每一个模块在电镀过程中出现问题,都可能造成质量问题,所以在使用过程要关注操作要点 ,经过长期的使用总结,流镀铬设备需要日常关注的要点是:①关注镀液密封情况,在电镀过程中镀液是全密封循环流动,当在铜管上下端口出现镀液轻微渗漏时,要关注密封材料的使用情况②关注电压值,当计算机上反馈的电压偏高时,要关注阴阳极夹紧是否正常,③关注镀层厚度的均匀性,当镀层出现厚度不均时,一般是阳极与铜管内壁的间距不均造成,要关注阳极定位板是否出现异常。④关注镀液温度的稳定性,当镀液温度偏高或偏低时,首先要确定温度传感器是否正常,用标准水银温度计进行验证,如无异常,逐一检测加热管、冷却水输送泵是否正常。⑤关注镀液流速的稳定性,当镀液流速不稳定时,检查管路上的气动电磁阀是否正常工作或检测镀液输送泵工作是否稳定。

经过长期的使用,对流镀铬的生产数据进行了统计总结,本文把流镀与传统槽式镀的同类数据进行了对比,如表1所示:

电镀方式 主要指标类型 | 流镀 | 槽式镀 | 对比 |

综合成本(1dm2,0.1mm厚镀) | 52元 | 67元 | 下降22% |

铬酸消耗量(1dm2,0.1mm厚镀) | 0.016kg | 0.028kg | 提高42% |

综合耗电量(1dm2,0.1mm厚镀) | 1.02kwh | 1.14kwh | 降低10.5% |

镀液寿命(从配制到更换时间) | 1.5年 | 1年 | 提高50% |

电流效率 | 20% | 18% | 提高11% |

废水产生量(平均每支铜管) | 150kg | 194kg | 降低22& |

镀液保有量(按20000支产量/年) | 12吨 | 28.5吨 | 减少57% |

人力需求(按20000支产量/年) | 12人 | 15人 | 减少20% |

表1:结晶器内壁镀硬铬流动与传统槽式镀指标对比表

从表1的对比数据可以看出,结晶器内壁镀硬铬流镀与传统槽式镀相比,其主要效益和技术指标有了明显的改善,达到了克服传统槽式镀缺点的目的,分析如下:

3.1铬酸消耗量低,因为流镀是铜管在槽外进行电镀,所以铬酸带出量很少;储液槽是全密封,不要槽边排风,无铬酸雾损耗;流镀不需要将铜管进入镀液中,所以镀液的维护性较好,镀液的使用周期也会延长,配制镀液的使用量也会下降;挂具上不产生铬沉积,综合这些是铬酸消耗量降低的主要因素。

3.2综合耗电量降低,主要因为挂具上不产生铬沉积,不分散电流;储液槽数量减少,电加热耗电量显著减少;采用气缸夹紧导电,导电线路触点少,接触好,电损少;不要槽边抽风,耗电减少,综合这些是耗电减少的主要因素。

3.3电流效率提高,主要因为挂具不产生铬析出,减少电流的分散,提高了电流的利用率;传统槽式镀,孔内壁镀铬,镀液的液相传质速度差,电流效率低,而流镀是通过输液泵进行加强镀液在内孔中的流速,改善了液相传质的速度,提高了电流效率。

3.4废水产生量降低,主要是因为流镀时,铜管外表面不沾附镀液,清洗水量降低;挂具是固定在流镀设备上,不需要进行冲洗,清洗水量降低。

3.5镀液保有量降低,主要是因为采用流镀设备后,每个储液槽可以同时供4支铜管进行电镀,传统的槽式镀每个储液槽最多供2支铜管进行同时电镀,所以流镀时,镀液保有量大大降低,生产车间镀液保有量降低,也是降低环境污染风险的主要因素。

3.6人力需求减少,结晶铜管内壁镀硬铬流镀设备自动化水平提高,是人力需求减少的主要原因。

4结束语

大山表面处理有限公司在结晶器铜管内壁镀硬铬的技术装备上,进行了持续的设备升级,其所应用的结晶器铜管内壁镀硬铬流镀技术在主要的效益指标和技术指标上比传统的槽式镀有显著的优势,符合电镀企业开展清洁生产的宗旨,此种电镀方法有很好的实际应用价值,也为中国电镀装备水平不断提高做出了有益探索。

参考文献:

沈品华等.现代电镀手册[M]. 机械工业出版社,2014.04