山东中烟工业有限责任公司滕州卷烟厂 山东 滕州 277500

摘要:现有偏心轮更换依靠几个作业人员的协同配合完成,其过程单纯依靠人力,耗时、耗力且存在安全隐患。本文设计了一种偏心轮更换专用辅助装置,分析了其结构性能并对操作方法进行了说明,通过实际加工出的样机进行了实验验证。实验结果证明,该装置可以减少作业人员数量,降低偏心轮更换过程中的劳动强度,并节省作业时间50%以上。

关键词:偏心轮;辅助装置;实验验证

现在烟草工业在生产过程中主要采用带传动和振动输送的方式来传递物料。部分工序由于生产工艺的要求,在叶片柜、叶丝柜等出口均采用振动输送机传递物料,一条生产线需要配备数十套振动输送机。常用振动输送机由支腿、槽体、平衡体、连杆座、传动组件、机架、摇杆组件等组成,偏心轮是传动组件的重要的零部件之一,具有使用频率高且使用时间长的特点,需要定期保养和维修。

偏心轮是靠螺栓悬挂安装在振动输送机机架上的,且重量达到15-20kg,在安装和拆卸的过程中需要靠人力全程托举偏心轮,对维修人员的体能消耗较大,效率较低,并且存在一定的安全隐患。集中维修保养的过程中这一问题更为凸显。因此研制一种可以代替人力,提高工作效率降低安全风险的装置成为亟待解决的问题。本文对该装置的设计过程和加工成形后的实验效果进行介绍。

1设计过程

1.1装置使用需求

偏心轮是靠螺栓悬挂安装在振动输送机机架上,如图1所示,且部分偏心轮正下方有横梁或者电机等装置,横梁连接支架上。总结该装置的使用需求主要有以下几点:

(1)、可以支撑偏心轮的重量,保证强度;

(2)、装置整体可以移动,且整体高度可以降低到进入振动输送机机架底部;

(3)、可以满足安装于不同高度的偏心轮的更换需求,且使用过程中不和横梁或电机等装置发生干涉。

1.2 设计原理

主要组成部分:角度调整机构、高度调整机构、移动机构、偏心轮支撑机构。

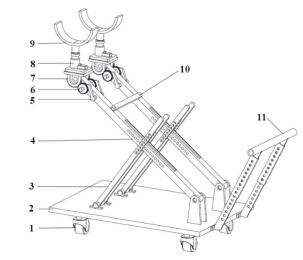

该装置结构主要零部件具体包括万向轮、底板、支撑杆、支架、卡扣、主动齿轮、千斤顶支撑板、千斤顶、偏心轮托板、连接杆及推拉杆等,如图1所示。

图1 装置结构示意图

1、万向轮2、底板 3、支撑杆4、支架 5、卡扣 6、主动轮7、千斤顶支撑板8、千斤顶 9、偏心轮托板10、连接杆 11、推拉杆

该装置包含4个呈对称分布的万向轮,分别用螺栓连接在底板上;支撑杆通过铰连接与底板相连,且支撑杆可以在一定角度范围内来回摆动;在底板的一端有两组带圆孔的肋板,该肋板通过焊接固定在底板上;有两组下端通过铰接与底板相连的支架,支架的中间均布有圆孔,该圆孔直径与支撑杆上的圆孔直径相等;支架的上端由上到下依次分布有3个圆孔,分别用来连接千斤顶支撑板、主动轮、卡扣和连接杆,其中与连接杆相对应的孔为螺纹孔,支架的结构示意图如图2所示。

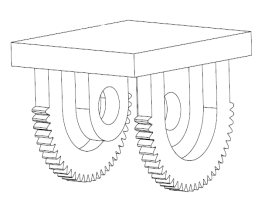

千斤顶支撑板上有带孔的肋板,通过轴与支架相连接,且可以和支架相对转动;另外,千斤顶支撑板上有呈对称分布的齿圈,且齿圈的圆心与千斤顶支撑板上的肋板的圆孔同轴心,如图3所示。

主动轮有外圆齿,且中心有孔,孔上有键槽,该孔的直径与支架上相对应的孔的直径相等,通过轴将主动轮连接在支架相应的位置上,且主动轮上的齿的模数与千斤顶支撑板齿圈齿的模数相等,以使两组齿轮可以啮合。

图2 支架结构示意图 图3千斤顶支撑板

卡扣可以相对支架转动,卡扣前端侧面形状与主动轮外援齿轮的截面一致,以保证卡扣可以卡进主动轮外圆齿内;千斤顶通过螺栓连接在千斤顶支撑板的上方;偏心轮托板通过其下端的圆孔套在千斤顶的调节螺杆上,所述偏心轮托板的上端与偏心轮外圆接触,将其包裹住;根据所要拆装的偏心轮的半径的大小不同,设置对应半径的偏心轮托板,提高此装置的适用范围;连接杆用螺栓固定在支架的对应螺纹孔上,以保证两支架始终保持平行;推拉杆为可伸缩式的,通过采用销钉插入不同的孔,可以调节推拉杆上下两部分的相对位置,以此调节推拉杆的整体长度。

1.3 操作使用方法

该装置用于拆卸偏心轮的操作过程如下:

(1)根据待拆装偏心轮的尺寸选择相应尺寸的偏心轮托板安装在千斤顶上,通过推拉杆调整装置到待拆装偏心轮下面,锁紧万向轮;

(2)根据待拆装偏心轮的离地高度粗略调整支架与底板的角度,然后通过调整支撑杆的角度使支撑杆的和支架上的孔出现同心位置,并插入销钉固定;

(3)拨开卡扣,通过扳手旋转与主动齿轮配合轴的端部带动主动齿轮转动,由于千斤顶支撑板7齿圈和主动齿轮是啮合在一起的,因此主动齿轮的转动带动齿圈旋转,以此调节千斤顶支撑板7与水平方向的角度,进而调整千斤顶的垂直度,待将千斤顶调整到垂直于水平方向的时候,将卡扣卡入主动齿轮6的对应齿内,将主动齿轮锁死,进而千斤顶支撑板、千斤顶和偏心轮托板均不能再转动;

(4)根据当前状态下偏心轮托板与偏心轮外圆的垂直距离,采用手柄驱动千斤顶调节螺杆上升,直到偏心轮托板与偏心轮外圆接触为止,取下千斤顶手柄,并将千斤顶调节螺杆锁紧,然后进行偏心轮的拆卸。

偏心轮的安装过程与拆卸过程类似,不同之处在于需要人工将偏心轮托举到待安装位置并插入螺栓进行预紧,然后按照拆卸偏心轮的操作方法调整该装置,使之可以将偏心轮代替人工托举,然后进一步拧紧螺栓,完成安装。

2 实验验证

根据设计图纸将零件逐一加工后组装,组装完成的装置如图4所示。

图4 组装完成的装置

组装完成后,将该装置用于实际的偏心轮拆卸和安装过程中,进行验证效果。实验结果证明:该装置移动灵活、角度和高度调整精确、刚度和强度满足使用要求,可以用来辅助完成偏心轮的拆卸和安装。在实际使用过程中,分别统计了3次在使用和未使用该装置的情况下,完成一次完整的拆卸和安装过程所花费的时间,对比如表格1所示:

表1 使用装置和未使用装置消耗时间对比(单位:min)

1 | 2 | 3 | 平均用时 | |

未使用装置 | 24 | 23 | 25 | 24 |

使用装置 | 11 | 12 | 11 | 11.33 |

从表1中可以看出,使用该装置后,偏心轮的拆卸和安装效率提升了52.79%,与此同时,不使用该装置作业时需要4-5人协同配合,且耗费体力较大,长时间托举偏心轮容易造成作业人员疲劳,存在一定的安全隐患;使用该装置作业时,2-3人便可轻松的完成,大大降低了因作业人员疲劳带来的安全隐患。

综上所述,偏心轮更换辅助装置的设计与应用,有效的解决了维修过程中存在的实际问题,具有效率高、操作便捷、移动方便、所需作业人员少、安全性能高等特点。不仅为企业降低了生产成本,带来经济效益,同时具有一定的安全收益。