重庆新氟科技有限公司 重庆 408017

摘要:本文通过氢氟醚生产工艺进行分析,对有机物提纯分离方法精馏和萃取进行深入探讨,寻找适合氢氟醚工艺中用于氢氟醚的提纯方法,发现对纯度要求不高时,采用离心萃取分离具有分离效率高,投资小、操作简单;在高纯度物料分离时,采用精馏和萃取中的搅拌、对流萃取,能较好地能保证物料的高纯度。

关键词:精馏 萃取 离心分离 对流

1.概述

氢氟醚属于含氟精细化学品新型替代产品中最具代表性的产品之一,主要用于制冷剂替代、清洗剂、医药中间体,也可用于新能源产业,例如锂电池添加剂,由于其优良的抗氧化性、绝缘性以及耐温性能等,增加电池防火安全性能以及低温下的运行效能,成为新能源产业发展的重要组成部分,也是氟化工向含氟精细学化学品纵深发展的一个最要分支。

氢氟醚的合成路线一般有两类,第一类是醚类化合物的氟化[1];第二类是含氟化合物醚化反应。出于制造成本和操作安全性等方面的考虑,大多采用第二类路线,由对应的含氟醇和含氟烯烃在碱性氢氧化物的催化作用下,进行加成反应而制得氢氟醚。

氢氟醚作为电子清洗剂,其产品质量需要达到极高的要求,一般情况下,电子级产品要求纯度达到99.95%以上。在装置提纯氢氟醚的操作中,产品中含有少量的原料含氟醇,影响产品质量。经过多次验证,其纯度如表1所示。

表1 纯度分析数据表

编号 | 氢氟醚纯度% | 含氟醇含量% |

1 | 96.492 | 3.379 |

2 | 95.356 | 4.585 |

3 | 93.944 | 6.044 |

4 | 94.835 | 5.146 |

由此可见,产品中含氟醇是主要的杂质,去除含氟醇将大大提高氢氟醚产品的纯度。

2 提纯方法

2.1 精馏法

我们将氢氟醚粗蒸液加入到精馏塔釜,利用氢氟醚与含氟醇两种物质在气液两相中具有的不同挥发度,在持续加热的过程中,物料,氢氟醚和含氟醇在精馏塔填料层内部多次、连续的部分气化和部分冷凝,使得氢氟醚和含氟醇从混合气、液中被分离出来。

精馏是液相物料分离提纯的常用方式,同时因其效率高且效果明显,成为液相物料分离方法的首选。

本方法的核心在于以下两个方面:

第一:塔盘或者填料数量和形式的选择

填料塔的空隙率高,气体阻力小,液体分布性能较好,对于沸点差距较小的氢氟醚和含氟醇具有更高的效率,在氢氟醚装置使用频率较高。

第二:回流采出比例的控制

回流采出比对精馏塔的操作和设计均有较大影响,回流采出比增大,塔盘或填料的分离程度越大,分离效果越好,所需塔盘或填料越少。但是会增加冷凝器的负荷、降低精馏塔负荷增加精馏分离成本。

经过多次反复的试验,数据见表2。

表2精馏分离效果分析数据表

编号 | 氢氟醚纯度% | 含氟醇含量% | 回流采出比 |

1 | 99.506 | 0.473 | 3:1 |

2 | 99.047 | 0.952 | 2:1 |

3 | 99.251 | 0.732 | 5:1 |

4 | 99.370 | 0.628 | 5:1 |

5 | 99.549 | 0.450 | 8:1 |

6 | 99.546 | 0.454 | 8:1 |

7 | 99.985 | 0.015 | 9:1 |

8 | 99.952 | 0.048 | 10:1 |

由此可见,回流比的提高对去除杂质的效果非常明显,较高的回流采出比能够达到降低氢氟醚中含氟醇的含量,通常来讲,只要两种物质的沸点有一定的差距都能采用精馏的方法进行分离,只是沸点越接近,能耗越高,效率越低。

2.2萃取法

萃取法指利用化合物在两种互不相溶(或微溶)的溶剂中溶解度或分配系数的不同,使化合物从一种溶剂内转移到另外一种溶剂中。经过反复多次萃取,将绝大部分的化合物提取出来的方法。萃取又称溶剂萃取或液液萃取。

萃取法最主要的就是溶剂的选择和萃取方式。

2.2.1溶剂的选择

理论上来讲,任何液体都可以用作萃取溶剂,但是在具体使用时,却存在较大的选择性。首先,使用的萃取溶剂不能与需要提纯的物质相容,不能在提纯的物质产品中提供新的杂质;其次,溶剂对需要提纯的物质中的杂质具有很高的相溶性,最好是任意比例互溶;第三,溶剂与杂质形成的溶液与产品不能形成互溶,具有明显的分界线。鉴于这三个条件,就会对溶剂的选择形成很大的限制,可供选择的溶剂较少。

氢氟醚粗蒸液的提纯过程,主要杂质为含氟醇,应选择与对应含氟醇相溶的溶剂作为萃取溶剂,与氢氟醚粗蒸液充分的混合,其中含氟醇等杂质在混合的过程中,溶解到溶剂中,实现产品中氢氟醚与含氟醇等杂质的分离。

2.2.2萃取方式

氢氟醚粗蒸液与洗涤溶剂须按照一定比例进行充分混合,使之充分混合的方式有很多种类,例如搅拌、离心分离、对流等方式。

(1)搅拌

含氟醇溶液和一定比例的溶剂共同放置在容器中,以一定的转速进行搅拌,在搅拌桨剪切力作用下,将含氟醇溶液剪切成较小的颗粒,使之与溶剂进行充分接触,静置一段时间,氢氟醚与溶剂在重力的作用下进行分层,达到提纯的目的。

一般搅拌方式下的萃取还跟萃取剂温度、转速大小、萃取剂混合比例、萃取次数等有关。要把所需要的氢氟醚从溶液中完全萃取出来,通常萃取一次是不够的,必须重复萃取数次,且萃取溶剂需求量大,容易造成物料的浪费。其次随着转速的提高,萃取物料在溶剂中容易发生乳化,造成分离效果差。

(2)离心分离

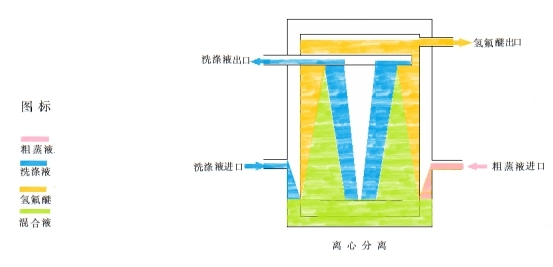

这里需要使用一种离心分离设备,一种新型、快速、高效的液液萃取分离设备,它与传统的萃取设备如混合澄清槽、萃取塔等在工作原理上有本质的区别。离心分离是利用电机带动转鼓高速转动,密度不同且互不混溶的两种液体在转鼓或桨叶旋转产生剪切力的作用下完成混合传质,又在转鼓高速旋转产生的离心力作用下迅速分离。

氢氟醚粗蒸液与洗涤液按一定比例分别从两个进料管口进入转鼓和壳体之间的混合区内,在转鼓或桨叶的作用下,使氢氟醚粗蒸液和清洗液快速混合分散,两相溶液得到充分的传质,完成混合传质过程。

混合液在涡流盘或进料器的作用下进入转鼓,在腹板形成的腔区内,混合液很快与转鼓同步回转,在离心力的作用下,比重大的重相液在向上流动过程中逐步远离转鼓中心而靠向转鼓壁;比重小的轻相液体逐步远离转鼓壁而靠向中心,澄清后的两相液体最终分别通过各自堰板进入收集室并由引管分别引出机外,完成两相分离过程。

为了提高分离效率,多级分离,并对每一级进行数据分析。其原理见下图:

在一定比例和多级离心分离后,得到如下数据如表3。

表3 离心分离效果分析数据表

级数 | 分离时间 | 氢氟醚粗蒸液与洗涤溶剂的比例 | |

30min | 40min | ||

1 | 93.857 | 98.195 | 1:3 |

2 | 98.418 | 98.536 | 1:3 |

3 | 98.463 | 98.543 | 1:3 |

4 | 98.550 | 98.578 | 1:3 |

5 | 98.533 | 98.561 | 1:3 |

分离级数达到二级以上时,分离级数和分离时间对分离效果影响明显降低,甚至在三级分离后,基本没有变化。因此连续的多级分离并不能持续提高氢氟醚的纯度。

(3)对流

对流方式即氢氟醚粗蒸液与萃取液按一定比例分别从不同方向的两个进料管口进入对流设备中,流相向流动,让氢氟醚粗蒸液与萃取溶剂充分接触,以吸收氢氟醚粗蒸液中所含的醇类物质。洗涤后,氢氟醚收集到集液槽中,废液收集到集水槽中,再排放到废水系统处理。

在工艺化应用过程中要控制好流速比等。一般需要选择合适的料液比,料液比过小,醇类含量高,洗涤效果差,需要重复洗涤;料液比过大,又会产生过多的洗涤废液,造成废液处理问题。

3.结论

在众多有机物提纯方法中,对纯度要求不高时,采用离心萃取分离是分离效率最高,投资小、操作简单的方法之一;在高纯度物料分离时如电子级氢氟醚提纯,采用精馏和萃取中的搅拌、对流萃取,能较好地能保证物料的高纯度。但精馏提纯能耗高、投资大、工艺复杂。相比萃取则能耗较低、工艺简单,但有机废液的处理则是首当其冲要解决的问题之一。

作者简介:邬昌波(1981年12月---)、男、本科、高级工程师、2006年毕业于新疆石河子大学化工学院化学专业、现在重庆新氟科技有限公司规划研发部副经理。

1