(兰州石化公司催化剂事业部 甘肃兰州 730060)

摘要:该装置生产以超稳Y分子筛为活性组分,以高岭土、氧化铝及粘结剂等组分为基质的催化裂化催化剂。工艺生产过程主要包括成胶、喷雾干燥、焙烧、过滤洗涤、气流干燥、尾气治理以及成品转料工序。催化剂经过高温焙烧促进羟基铝化物转化为氧化铝实现固化并释放出氯化氢,除去催化剂中残余的氯根,较大程度地降低催化剂的磨损指数,提高催化剂的质量。

关键词:焙烧尾气 风机 介质 振动

一、焙烧尾气风机工艺简介

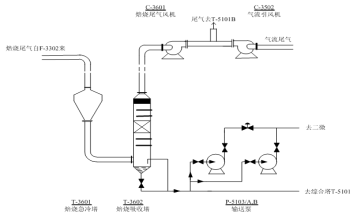

焙烧尾气风机是用来给焙烧炉提供负压,是焙烧系统的重要设备。焙烧尾气风机的输送介质中含有未完全捕集的粉尘颗粒物、氯化氢水汽、氮氧化物、硫化物以及少量氨。焙烧炉产生的焙烧尾气经过急冷塔和湿捕塔降温、湿捕后,由焙烧尾气风机抽送至尾气处理单元,进行最后的除尘、降硫、降氮、降氯化氢处理。工艺流程简图如图1所示。

图1 焙烧系统流程简图

二、存在问题及原因分析

2.1 存在问题

根据《GBT 29531-2013机泵振动测量与评价方法》,焙烧尾气风机的合格振动烈度在7.1mm/s以下,但是风机在运行中,多次出现振动烈度超出合格线的情况。并且,振动还会造成地脚螺栓松动,叶轮压盖松动,存在安全隐患。振动超标造成焙烧尾气风机检修频繁,长周期运行无法保证。仅上一年,此风机检修8次之多。因此,解决焙烧尾气风机振动故障对风机长周期运行,装置正常生产有着重大意义。

2.2 原因分析

2.2.1气流干燥系统影响

打开急冷塔的检查口检查时,发现应该为负压的急冷塔出现规律性负压不足的情况,说明焙烧尾气风机出口不顺畅。在尾气处理装置建设时,将焙烧尾气并入气流干燥尾气线,合并后送入尾气处理单元。气流干燥引风机为高压风机,出口压力为3.9KPa。而焙烧尾气风机出口压力只有3.2KPa,相当于焙烧尾气风机的管网压力大于出口压力,焙烧尾气风机在喘振运行,出口气流形成紊流,导致焙烧尾气风机振动大。为了验证此判断,将气流干燥引风机通过调节入口挡板降低出口压力时,焙烧尾气风机的振动有明显下降趋势。可见,两风机出口并联是导致焙烧尾气风机振动的重要原因。

2.2.2 介质种类复杂

焙烧尾气风机在试车监测时,发现时域呈现较为规则的简谐波,频谱以一倍频为主,说明风机主要振动量为不平衡引起。焙烧尾气风机叶轮在出厂前做动平衡时,采用的是常规状态,而焙烧尾气成分复杂,原因有:①焙烧尾气含有未完全捕集的氯化氢气体、水蒸气和少量粉尘;②湿捕塔除沫效果差,存在气流带水现象。原有动平衡状态被打破,造成开工后风机振动烈度超标。

2.2.3 介质腐蚀性强

催化剂颗粒经焙烧炉焙烧后析出的氯化氢气体,经过急冷塔和吸收塔湿捕后,大部分被捕集,少量的氯化氢气体和水蒸气被焙烧尾气风机带走,进入风机及后系统中。由于风机入口为负压,水蒸气以及氯化氢气体的沸点相对较低;风机出口为正压,水蒸气以及氯化氢气体的沸点相对较高,这样就使进入风机的水蒸气以及氯化氢气体冷凝,由气态变为液态,形成PH很低的盐酸,对叶轮、壳体、轴等部件造成腐蚀,叶轮腐蚀减薄后,动平衡状态被破坏,振动烈度超标。

三、改进措施

3.1 壳体密封型式改进

将风机壳体原来的骨架胶圈轴封改为轴抱器轴封。具体改造如下:①在壳体上做迷宫密封,②在轴上采用轴抱器密封,③在迷宫密封的末端安装骨架胶圈,④在迷宫密封和轴报器之间添加风线,用于给密封系统降温,同时还起到阻止壳体内部酸气冒出的作用。轴抱器采用四氟材质。

3.2 引进在线动平衡技术

3.2.1消除共振

焙烧尾气风机在试车时,发现频率在45HZ时风机有明显的振动值上升情况,遂推断风机有共振情况,敲击合适位置进行分析,确定了共振频率为45HZ。

对风机基础进行了加固,将共振频率迁移至60HZ,消除了正常使用时的共振情况。

3.2.2在线动平衡

为了确保焙烧尾气风机在实际使用过程中动平衡达标,对风机做现场在线动平衡,即通过测量、计算在叶轮上焊接平衡块消除不平衡量。焙烧尾气风机材质为钛合金,焊接工艺为氩弧焊。现场动平衡做完后,振动值降低至2.0mm/s。

3.3控制腐蚀

焙烧尾气风机所使用的叶轮为钛合金材质,经现场实际运行规律来看温度是影响钛合金腐蚀速率的重要因素。控制焙烧尾气风机叶轮的腐蚀强度,需要控制风机的使用温度。通过适当增加急冷塔和湿捕塔的化学水量,将风机的使用温度由70℃降低为60℃,能够控制风机叶轮的腐蚀速率。

四、结论

焙烧尾气风机故障经过原因分析,制定上述对策,进行攻关改进之后,对风机振动值、运行周期做多点检测和数据记录,运行效果明显改善,检修频次大幅降低,主要作用有以下方面:

1、焙烧尾气风机振动烈度控制在7.1mm/s以内,风机能平稳运行,工艺生产得以高质量生产;

2、较上年同期减少3台次,检修次数降低75%;运行周期得到了明显延长;

3、大幅度减轻了岗位员工及检修人员劳动强度,降低安全风险,有效解决了风机故障高频次检修问题。

参考文献

[1] 中国石油兰州石化公司企业标准《微球装置操作规程》