510403199209072112

摘要:以某高填方路基为研究对象,阐述适合高填方路基施工的分层压实技术和强夯加固施工技术,并对二者组合施工的实例和质量控制措施进行了研究。讨论含水率、压实度等指标,对沉降量观测数据进行了分析,历经62期观测的累积沉降量为11.56mm,完全符合预期的沉降指标。研究结果表明,分层压实技术和强夯加固施工技术组合适合高填方路基工程,可为类似工程施工提供参考。

关键词:高填方路基;分层压实;强夯加固;沉降观测;

路基是公路的承力结构,其施工质量直接影响着整个公路工程施工质量。实际工程中,受地形、地质和地貌条件等因素限制,高填方路基在现代公路建设中应用越来越多。高填方路基与普通路基相比,路基更高,填方量更大。填料主要来自填方段周边的挖方和隧道弃方,填料颗粒的粒径变化范围大,填料性质、施工技术和工艺以及质量控制措施都会影响路基质量。

在施工过程中,应选择恰当的施工技术,制定明确的路基施工质量控制标准,减小路基的沉降变形,保证路基使用的耐久性和安全性。本文以陕南某高填方路基为研究对象,阐述适合高填方路基施工的工艺方法,并对质量控制进行了研究,可为类似工程施工提供参考。

1 分层压实

1.1 分层碾压压实原理

分层碾压压实是共振、重复载荷冲击和内部摩擦力的共同作用结果,碾压机械产生持续的振动和冲击,路基土体受到持续的冲击载荷,带动填料振动。振动一方面降低了土中的摩擦阻力,另一方面使填料颗粒产生惯性矩。如果惯性矩能克服土体中的黏聚力和摩擦力,在静压力下土体的间隙就能减小,从而达到密实的效果。

1.2 压实速度

路基压实过程中,压实效果与碾压机械行进速度呈负相关的关系。通常,碾压机械行进速度越慢,压实效果越好。如果碾压机械行进速度过快,原本已变形的颗粒只是塑性变形,外力撤销后,会发生反弹恢复,压实效果大打折扣。通常分层压实的碾压速度为1~3km/h。

1.3 碾压次数

碾压次数存在一个最佳取值。碾压次数过少,路基的密实度达不到要求。碾压次数过多,可能导致施工机械台班浪费。当碾压次数达到某个限定值时,路基的压实度保持不变。此时路基的密实度已经达到极限状态,一味地增加碾压次数也不会再有效果。如果路基密实度确实不达标,应从其他方面进行提升。

1.4 填料粒径

路基压实的过程是对填料颗粒进行重新组合排列,借助外力强迫填料颗粒趋于密实。填料颗粒级配对路基施工质量影响很大,级配较好的填料颗粒,在路基压实的过程中,大小颗粒之间互相嵌合,空隙、体积减小,密实度提高,压实度显著提升。施工过程中,必须保证填料颗粒的最大尺寸不超过压实层厚度的4/5,且大粒径填料的数量不应多于30%。

2 强夯加固

2.1 强夯加固施工工艺

强夯加固是动力密实、动力固结和振动波压密三种作业方式的综合应用,即对填筑的土方施加外力,在振动作用下,改变松铺填料的结构,从而使其达到密实状态。进行强夯加固时,夯锤接触地面产生冲击波和表面波,冲击波和表面波在土体中传播,传递到不同区域的振动波便可起到加固作用。

强夯加固法适用于孔隙较大的砾石填料和粗颗粒的非饱和土填料。夯锤与路基填料直接接触,瞬时产生巨大的冲击力,能有效破坏大颗粒填料与周边的间隙,甚至能将较大的石块震碎,实现填料压实,增加路基的压实度。填料夯实后,路基自上而下形成松动区、加固区及弹性区。

在高填方路基施工中,采用2000k N·m能级的强夯加固施工,最大有效夯击深度为3.7m,夯点布置间距设为6m,夯击8次,路基的压实度效果最佳;对于夯击能取3000k N·m,最大有效夯击深度为4.8m,夯点布置间距设为6m,夯击9次,路基的压实度效果最佳;对于夯击能取4000k N·m时,最大有效夯击深度为5.7m,夯点布置间距设为6m,夯击9次,路基的压实度效果最佳。

2.2 夯点布置形式

夯点一般布置为正方形或者三角形,满夯时应按照夯锤直径大小进行叠加夯实。夯点布置间距,一般设为夯锤直径的1.5~2.5倍。夯击能级较低时,夯点间距适当取小值;夯击能级较高时,夯点间距适当取大值。

3 高填方路基的质量控制指标

3.1 含水率

含水率可用环刀法进行检测和计算,公式如下:

式中:G为填料湿重,Gs为填料干重。对于砂土填料,含水率应控制在6%~8%,粉质黏土含水率应控制在8%~9%,粉土含水率应控制在8%~10%,黏土含水率控制在12%~14%。如果检测含水率偏离标准范围过大,应晾晒后或者增湿后再进行夯实施工。

3.2 沉降量

分层压实结束后,每隔1~2天测量沉降量,计算沉降率。沉降率按下式计算。

式中:δ为沉降率,s为沉降量,单位为mm,h为压实厚度,单位为mm。

3.3 压实度

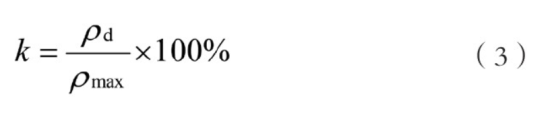

压实度是反映路基施工质量的重要指标,路基填料的密实程度由压实度表征,压实度数值越大,反映出填方路基越密实。公路路基的压实度质量标准。压实度计算公式如下:

其中:ρd代表干密度,ρmax代表最大干密度。

4 高填方路基施工实例分析

本文以某高填方路基为例进行分析。该公路路基施工地的高程为242~283.5m,最大的相对高差达到了41.5m,地形高低起伏非常大。公路工程施工所在地属于亚热带大陆性季风气候,夏季雨量较多,年平均气温为19.7℃,年均降雨量为1105mm。高填方路基的首要施工内容包含路基填筑、路基夯实。路基夯实的工程量为57143m3。工程要求路基压实度为95%,沉降量小于300mm,满足98%合格率。

4.1 分层压实和分层强夯组合下的施工参数

该工程的路基填料主要来自路堑挖掘的土体和隧道挖掘的石料,路基的填料绝大多数是山体的石块和土体的混合料,且大颗粒填料较多。对部分大石块进行分拣筛选,保证最大粒径不大于压实层厚度的4/5。

实际施工过程中,先进行路基填筑。自路基底部,逐层向上,待每层填筑高度达到8m后,进行分层碾压施工。分层碾压施工机械的振动力为510k N,填料的层厚为600mm。施工机首先采用静压模式,碾压2遍。然后采用振动压实模式,连续碾压10遍,机械的行进速度均为2.5km/h。

分层碾压完毕后,规划夯击区域,进行强夯加固压实。点夯施工按正方形布置,夯点之间的间距设为6m。第一遍和第二遍夯击,选用夯击能为3000k N·m的夯锤。满夯施工时,选用夯击能为1000k N·m夯锤,落点间距定为1.5m。每次单点夯击最后两次夯击的沉降量不小于30mm,单次夯击深度不少于500mm。

4.2 沉降量监测

施工过程中,选用沉降板对路基沉降量进行监测。将一块600mm×600mm×40mm的钢板埋设在观测点,钢板上平面焊接一段直径为40mm的观测管。施工期间,每日观测1次,压实结束后,每隔一天观测一次。一个月后,每周观测一次。共计62次的单次观测,观测结果。

高填方路基施工的单次最大沉降量1.58mm,发生在施工期的第5天。此时第一层的填料分层碾压施工结束,填料颗粒较细且含水率较大,监测结果反映出的路基单次沉降量最大。在16~22期观测时,有一次沉降高峰期,沉降峰值为0.98mm。这是所有路基压实施工结束后的2周内的集中沉降期,此后沉降量趋于平稳。

观测点沉降速率。其反映出的沉降规律,与上述分析的结果一致。产生较大沉降量的阶段,其沉降率也偏大,4~6期、16~22期的路基沉降量累积较快,路基总的沉降量快速增加。累计62期观测,总的沉降量为11.56mm,完全满足施工质量指标要求(沉降量小于300mm)。

5 结语

本文以陕南某高填方路基为研究对象,阐述适合高填方路基施工的分层压实施工技术和强夯加固施工技术,并对二者组合施工的实例和质量控制进行了研究。讨论含水率、压实度等指标,对沉降量观测数据进行了分析,经历62期观测的累积沉降量为11.56mm,完全符合预期的沉降指标。研究结果表明,分层压实和强夯加固施工技术组合适合高填方路基工程,对类似工程施工具有一定的参考意义。

参考文献

[1]张晴斌.盾构下穿在建高铁段高填方路基施工质量控制与评价研究[D].兰州:兰州交通大学,2021.

[2]刘俊爱.高填方路基施工技术及质量控制分析[J].四川建材,2022,48(4):121-131.

[3]温皇立,李晨鹏,吴吉朋.高填方路基施工技术与质量控制[J].交通世界,2020(36):139-140.