身份证号码:2323311980****1634

摘要:在国家越来越注重高端制造的今天,同时随着铁路货车用户需求的多样化及铁路货车制造企业的不断创新,各型铁路货车新产品不断推出和使用,这时就要求车体组装焊接生产线能够适应多品种小批量的铁路货车的生产制造需求。本设计采用先进的模块化、通用化、可扩展的柔性设计理念,即车体组装焊接生产线的总体结构形式采用模块组装结构,各通用模块单元可根据不同车型需要进行快速、便捷的组合安装,并按工艺需要进行长度、宽度及高度方向调整,从而适应不同长度、宽度的敞车、棚车、漏斗车、特种运输车等多品种小批量生产型车的车体组装焊接工序需要,从而满足铁路货车制造企业能够迅速响应市场需求的变化。

关键词:车体生产线 车体组装 模块化制造

1 铁路货车车体组装焊接生产线工艺要求

车体组装焊接生产线用于铁路货车车体组装、焊接工序作业中。是铁路车辆制造工序中最重要的设备之一,按照日产C70E型通用敞车32辆、P70型通用棚车16辆、L70型粮食漏斗车16辆、C80B型不锈钢运煤敞车24辆、C80型铝合金运煤敞车24辆的生产纲领进行设计,同时按照柔性、兼容的原则,综合考虑KM70型煤炭漏斗车、80t级通用棚车30t轴重专用敞车、EM72型底开门敞车、力拓矿石车、快运棚车等产品生产。适用车体主要技术参数:车体长度8000-26000mm;车体宽度2200-3400mm;车体最大高度4800mm;车辆定距5000-20000mm;车体最大重量30000kg。

2 车体组装主要组成模块

该铁路货车车体组装焊接生产线为适应8-26m长度的车型,在生产时生产线布置9个工位,采用单元组合方案进行生产,车体组装模块主要由端部升降走台、端墙防倾倒装置、侧部工作走台、侧墙上部推拉装置等部分组成。

2.1 端部升降走台,该部分为于各型车体的端部位置,采用模块化设计,可柔性移动,每个单元长度2米,宽度0.75米,工作时端部升降走台底部与基础固定,组装时根据车型尺寸进行模块单元柔性组合,间距可调。通过升降减速机机带动链轮条进行端部工作走台升降,保证车体顺利通过,并且具有位置机械锁定机构,保证升降到位后固定可靠。升降机构采用0.55KW减速机驱动16A链条进行驱动,承载刚构架采用120×120×6mm方钢管制造,走台由80mm槽钢为骨架铺设4mm厚花纹钢板组成,走台板高度800~1200mm范围内可调,整体抗变形能力强,安全可靠,能够适应金属焊接等恶劣工况.

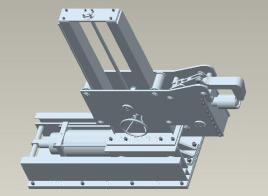

2.2 端墙防倾倒装置如图1所示,该装置防止各型车辆端墙组装过程中倾倒,起到生产过程的安全保障作用,由风缸提供顶紧力,采用手轮控制齿轮齿条机构进行升降高度调整,调整范围0~600mm,采用凸轮控制器夹紧机构实现机械自锁,该装置在底板位置装设行程控制气缸,可以作业位置进行控制和自锁,该机构具有安全系数高,柔性程度高,操作简单的特点

图1 端墙防倾倒装置

2.3 侧面工作走台组成,该走台承载立柱采用内外方管结构,调整高度时利用内外钢管上的销孔调整走台高度,高度调整到位后,用销轴定位,然后再用侧面顶紧螺栓将内外管顶紧,防止内外管晃动,外管采用160×160×4mm方钢管制造,内管采用150×150×5mm方钢管制造,单元走台板由80mm槽钢骨架上铺设4mm花纹钢板组成,走台板高度800~1200mm范围内可调,每个走台长度2.5米,宽度0.75米,走台与走台之间可机械连接,走台上设有安全护栏,护栏高度1.1米,组装时根据车型长度尺寸进行模块单元柔性组合,间距可调,整体抗变形能力强,安全可靠。

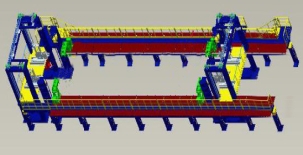

2.4侧墙上部推拉装置如图2所示,该装置用于调整上侧梁与上端梁外部尺寸,采用机械手臂结构原理,利用两个风缸进行空间位置调节,风缸型号LCZ160×300-6H,通过风缸限位进行位置调节,将上侧梁与上端梁进行位置按工艺位置进行锁定,能够保证焊接位置尺寸不变,并且对构件施加一定的压紧力,防止焊接后冷却变形,该机构使用操作简单,在保证产品的焊接质量的同时大大提高工作效率。

图2 侧墙上部推拉装置

3 车体组装焊接生产线车体组装-棚车工位如图3所示

图3 车体组装棚车工位

该工位配置的侧部工作走支柱高度可调整,能适应不同车型组装高度需要。单元式走台板铺放在支柱上,高度随支柱的高度变化而变化。侧面工作走台靠近车体侧能够以滑移方式实现调整走台宽度目的,并且调整到位后能够自动锁定,工作时侧走台与车体横向间隙范围为约100mm。

端部工作走台能够沿纵向轨道移动,走台高度能够根据车型柔性调整,确保走台板与车体上端梁高度差为800-1200mm,以适应不同高度的车型的组装需要。端部顶缝装置集成在端部升降工作走台上,其高度同样柔性可调,并且沿车体宽度方向能够移动,实现顶严车体端板同端梁之间的缝隙。本工位作业结束后,将顶缝装置移动到一侧,然后将走台自动台起,使组装后的车体能够从其下方通过,进入下工序。

该工位每端设有两组端墙防倾倒装置,用于实线端墙快速定位,保证端墙在组装过程中不倾倒,同时方便工人焊接作业,装置设计时充分考虑使用的安全性,能够实现机械自锁,操作者在不进行拆卸动作时,不会自行移动。该装置在采用端部走台上固定,能够快速拆卸和调整,具有操作简便,使用安全等特点。

4结论

该设计能够适应多品种小批量的铁路货车的柔性生产需求。本设计采用先进的模块化、通用化、可扩展的柔性设计理念,能够保证铁路货车制造企业迅速响应市场需求的变化,进行快速高效的转产,节省企业人力、物力、空间的同时极大的提高了生产效率。并且铁路货车产品的开发,工艺和装备采用模块化、通用化、可扩展的柔性设计理念,也会是未来的发展方向,该设计为相关产品的模块化柔性设计指引了方向。

参考文献:

[1] 张质文、虞和谦、褚书铭等.起重机设计手册.北京:中国铁道出版社, 1998:(书籍)

[2] 王文斌、林忠钦、严隽琪等.机械设计手册.北京:机械工业出版社,2004:(书籍)

[3] 陈 强、吴毅雄、邹增大等.焊接手册.上海:机械工业出版社,2008:(书籍)

[4] 宋天虎、王启义、李俊带等.中国机械设计大典.北京:机械工业出版社,2000:(书籍)。

作者简介:褚福城(1980-)男,本科学历,高级工程师,主要从事铁路车辆制造工艺工作