安徽省 合肥市 安徽江淮汽车集团股份有限公司 轻型商用车研究院 合肥 230022

安徽省 合肥市 安徽江淮汽车集团股份有限公司 专用车公司 合肥 230022

摘要:本文简述了一种纯电轻卡的正向开发,首先进行市场调研确定车辆配置及整车参数,根据整车参数确定车架形状、前后板簧、前后桥、轮胎大小等底盘大件、驾驶室布置位置等。重点阐述了车辆正向开发过程:在物理搭载方面,重点校核转向系统与车架、驾驶室的连接部分,动力电池布置位置等;在法规方面关注法规的符合性和公告的确定;在性能方面要关注整车通过性及整车姿态角,并重点讲述了整车姿态角的计算方法;在试验方面确定了车辆需要验证的性能试验;并简述了车辆开发周期和成本分析内容。

摘要关键词:物理搭载 整车姿态角

前言

根据市场需求,需要开发一款适用于用户场景的纯电轻卡。该纯电轻卡驾驶室、翻转、转向、线束、车架,货箱等分组进行适应性开发。动力电池采用宁德90kWh单电池包、80千瓦永磁同步电机,框架式车架、平行轴式电驱桥,电机控制器集成高压盒内。前桥采用3.0T,后桥5.5T,后双胎。产品开发过程中,在满足布置、性能要求前提下最大程度实现零部件平台化、系列化、通用化。

方案设计

1车型主要配置 见表1

表1 车型主要配置表

类别 | 主配置 | ||||

整车尺寸 | 5995×1910×2450 | ||||

质量参数 | 整备质量(㎏) | 3860 | 满载质量(㎏) | 8280 | |

动力电池 | 生产企业 | 宁德 | 驱动电机 | 类 型 | 永磁同步电机 |

额定电压 AC(V) | 334.88 | 额定工作电压(V) | 330 | ||

额定总容量(Ah) | 250 | 额定/峰值转速(rpm) | 3183/9000 | ||

总能量(kWh) | 90 | 持续/峰值功率(kW) | 80/167 | ||

能量密度(W·h/kg) | ≥140.13 | 持续/峰值扭矩(Nm) | 305/620 | ||

前桥 | 3000kg | 车架 | 180mm×55mm×4.5mm | ||

前轮距1780,板簧距800mm | 前悬架 | 4片 | |||

后桥 | 平行轴式电驱桥 | 后悬架 | 7+6片 | ||

5500kg | 转向 | 电动,可调式多功能方向盘 | |||

减速比:10.44 | 制动 | 液制动,带ABS装置 | |||

轮距1620mm,板簧距950mm | 驾驶室 | 纯电新造型驾驶室 | |||

轮胎 | 标配:7.50R16 8PR | 货箱 | 4200×1810×400 | ||

2动力总成布置校核

2.1动力电池物理布置确定 动力电池与XY平面夹角=0°,动力电池安装面中心坐标(以动力电池外形最大尺寸为参考点选取的中心坐标)确定在X=1415mm、Y=0mm、Z=-151mm。

2. 2 驾驶舱空间布置及校核 热管理系统中的散热器和高压控制器均在驾驶室下面,各处间隙满足要求。

3底盘校核 底盘各总成件布置合理,各处极限间隙均满足设计要求。

4重量分析 开发车型整备重量3860,开发车型载重量4420,开发车型(载重量/整备质量)(Kg)系数1.15,满足公告参数。

5整车性能指标见表2

表2 整车性能指标统计表

通过性目标 | 接近角(°) | ≥15° | |

离去角(°) | ≥13° | ||

纵向通过角(°) | ≥15° | ||

满载最小离地间隙(mm) | ≥170 | ||

动力性目标 | 最高车速(km/h) | 95 | |

最大爬坡度(%) | ≥20 | ||

0-50km/h时间(s) | ≤10 | ||

经济性目标 | CLTC工况续驶里程(km) | ≥300km | 90Kwh |

充电性目标 | 常温直充 | SOC 0-80%充电时长(h) | ≤1 |

SOC 0-100%充电时长(h) | ≤1.5 | ||

制动性能目标 | 行车制动性能:80km/h初速度冷态制动效能(0型)的制动减速度≥5m/s2,制动距离≤61.2m。 | ||

驻车制动性能:驻坡度≥20%。 | |||

转向性能目标 | 操纵稳定性:初始横摆角速度≤30º/s,残余横摆角速度≤4.5º/s。 | ||

6技术要求符合性 见表3

表3 技术要求符合性统计表

电池系统质量能量密度 | 技术要求 | 电池质量(kg) | 能量(kWh) | 质量能量密度(Wh/kg) | 符合性 |

新能源货车和专用车,装载动力电池系统质量能量密度不低于125Wh/kg | 500 | 90 | 180 | 符合 | |

单位载质量能量消耗量 | 技术要求 | 能量(kWh) | CLTC工况续驶里程(km) | Ekg(Wh/km·kg) | 符合性 |

纯电动货车、运输类专用车单位载质量能量消耗量Ekg≤0.49Wh/km·kg | 90 | 300 | 0.3 | 符合 |

7整车姿态角计算

7.1轴荷确认 该纯电卡车型整备质量为3860kg,其中前轴荷2200kg、后轴荷1660kg。

根据市场载重需求4到5吨,确定满载总重8280kg。

7.2计算满载工况的前后轴荷分配

7.2.1计算参数及非簧载质量 见表4

表4计算参数表+非簧载质量统计表

计算参数表 | 非簧载质量统计表 | |||||

项目 | 代号 | 单位 | 参数 | 分组 | 单位 | 参数 |

轴距 | L | mm | 3365 | 传动轴总成重量 | kg | 35 |

货箱中心线到前轮中心线距离 | L2 | mm | 2740 | 前轮胎总成质量 | kg | 79.2 |

空载前轴荷 | F1 | kg | 2200 | 后轮胎总成质量 | kg | 158.4 |

空载后轴荷 | F2 | kg | 1660 | 前桥总成重量 | kg | 235 |

空载整车总质量 | G1 | kg | 3860 | 后桥总成重量 | kg | 275 |

满载整车总质量 | G | kg | 8280 | 前悬架总成质量 | kg | 112.4 |

满载乘员数 | n | 位 | 3 | 前悬架刚度 | N/mm | 230 |

货箱负载 | G2 | kg | 4225 | 前板簧自由弧高 | mm | 105 |

空载重心到前轮中心线距离 | L1 | mm | 1447 | 后悬架总成质量 | kg | 100 |

满载重心到前轮中心线距离 | L1' | mm | 2073 | 后板簧刚度(主) | N/mm | 446 |

满载前轴荷 | F1' | kg | 3180 | 后板簧刚度(主+副) | N/mm | 1055 |

满载后轴荷 | F2' | kg | 5100 | 后板簧副簧开始工作载荷 | kg | 3641 |

后板簧自由弧高 | mm | 140 | ||||

以后轮着地点为基点,利用力矩平衡原理开展计算。计算公式:G1*L1+G2*L2=F2*L

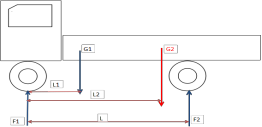

计算模型见图 1

图1 计算模型图

7.2.2求出满载工况下的前后板簧偏频 、挠度、弧高 见表5

表5 板簧偏频 、挠度、弧高计算表

簧载/非簧载质量、挠度、弧高计算 | ||||||||

项目 | 状态 | 非簧载质量m(kg) | 总载荷(kg) | 簧载质量m(kg) | 单边簧载质量m(kg) | 偏频n(Hz) | 挠度(mm) | 弧高 |

前悬架 | 整备 | 398.5 | 2200.0 | 1801.5 | 900.8 | 2.54 | 38.4 | 66.6 |

满载 | 398.5 | 3180.0 | 2781.5 | 1390.8 | 2.05 | 59.3 | 45.7 | |

后悬架 | 整备 | 525.9 | 1660.0 | 1134.1 | 567.1 | 4.46 | 10.0 | 130.0 |

满载 | 525.9 | 5100.0 | 4574.1 | 2287.1 | 3.42 | 26.0 | 114.0 | |

注:板簧按3/4计入非簧载质量;传动轴按1/2计入后悬架非簧载质量。 | ||||||||

7.2.3求出满载工况下的前后板簧弦长 见表6

状态 | 板簧长2Sn | 弧高C0 | 吊耳半径e | 骑马螺栓距u | 曲率半径R0 | 板簧弦长2L0 | 板簧厚度 | |

空 | 前 | 1300 | 66.62 | 16 | 76 | 3699.066755 | 1289.123798 | 74 |

后 | 1300 | 130.02 | 0 | 144 | 1284.572919 | 1261.002924 | 99.4 | |

满 | 前 | 1300 | 45.74 | 16 | 76 | 6295.85491 | 1294.962532 | 74 |

后 | 1300 | 114.04 | 0 | 144 | 1464.563186 | 1269.998208 | 99.4 |

表6 满载工况下的前后板簧弦长计算表

7.2.4求出满载工况下的前后轮胎负荷半径见表7

表7 满载工况下的前后轮胎负荷半径统计表

输入 | 项目 | 单位 | 空载 | 满载 | ||

前轮 | 后轮 | 前轮 | 后轮 | |||

静负荷半径 | mm | 375 | 375 | 375 | 375 | |

新胎外半径 | mm | 402.5 | 402.5 | 402.5 | 402.5 | |

额定负荷 | kg | 1500 | 1500 | 1500 | 1500 | |

单胎负荷 | kg | 1100 | 415 | 1590 | 1275 | |

输出 | 轮胎刚度 | kg/mm | 54.5 | 54.5 | 54.5 | 54.5 |

轮胎负荷半径 | mm | 382.3 | 394.9 | 373.3 | 379.1 | |

7.2.5求出前后轮胎的中心点坐标 见表8

表8 前后轮胎的中心点坐标表

前轮 | X=-4.6 | Y=0 | Z=-310.62 |

后轮 | X=3360.24 | Y=0 | Z=-391.55 |

7.2.6利用CATIA软件画出地面线 见图2

图2 地面线图

7.2.7在CATIA软件里利用地面线即可测出整车在满载工况下的姿态角。

8公告资源及法规符合情况

8.1现有公告、油耗满足情况 需要重新申报公告、电动汽车能量消耗率和续驶里程。

8.2法规符合性情况及整改方案

在国家已实施的112项燃油车强制性法规中,有48项强制性法规适用于本车型;在国家已实施的31项新能源汽车专项中,有23项强制性法规适用于本车型,车型量产时需进行理论校核或实测确认。

9试验需求

识别整车需要进行动力性、经济性、热性能、充电性、电子性能、操稳试验、制动试验以及2万公里的道路验证。

10产品开发周期及成本分析

10.1 产品开发周期:按照立项-图纸下发-试制-验证-量产全周期预估需要16个月。

10.2 研发费用及成本分析

10.2.1研发费用 各项研发费用包含试验费用、开发材料费用、公告费用等共计328.0万元。

10.2.2车辆成本分析 预估整车物料成本16.0万元。

11产品通用化率统计见表9

表9 通用化率统计表

车型 | 零部件数 | 专用件数 | 非专用件数 | 标准件数 | 非标准件数 | 通用化率 |

纯电轻卡 | 1020 | 86 | 934 | 292 | 728 | 88.19% |

12总结

通过以上分析,该纯电产品开发总结如下:

①需求满足情况:经对需求配置分析确认,可满足市场需求配置状态;

②物理搭载情况:整车物理搭载可行;

③整车自重达标情况:满足公告参数;

④成本变动:成本在基础车型增加2972.7元;

⑤公告、电动汽车能量消耗率和续驶里程:需要重新申报;

⑥试验要求:样车需要做相关试验,待样车到位后进行测试。

结论

本论文通过对一种纯电轻卡的正向设计,对整车的物理搭载、整车姿态角、整车性能、公告资源、法规符合性、试验验证、成本周期等进行了详细分析,简述了整车设计中应该注意的事项,如三维建模、物理搭载校核、整车性能计算等,特别是变动的部分要进行详细的分析与计算。在设计过程中,借助三维设计软件对整车物理搭载进行实际装配模拟,不但速度快而且精度高。

参考文献

1.王望予《汽车设计》第4版 机械工业出版社

2.王霄锋《汽车底盘设计》清华大学出版社

3.刘惟信《汽车工程手册·设计篇》人民交通出版社

4.王霄锋《汽车悬架和转向系统设计》清华大学出版社

5.安部正人《车辆操纵动力学理论与应用》

6.崔胜民《纯电动汽车技术解析》化学工业出版社

作者简介

章炜,男,就职于安徽省 合肥市 安徽江淮汽车集团股份有限公司 轻型商用车研究院,总布置设计资深工程师,主要从事底盘总布置、先进技术研究,整车项目开发和管理。

电话:17356596472

邮箱:305836915@qq.com

1